立式车床自动换刀机构的制作方法

- 国知局

- 2024-09-19 14:56:39

本技术涉及立式车床换刀,具体的,涉及立式车床自动换刀机构。

背景技术:

1、立式车床简称“立车”,立车主要用于加工直径大、长度短的大型、重型工件和不易在卧式车床上装夹的工件,回转直径满足的情况下,太重的工件在卧车不易装夹,由于本身自重,对加工精度有影响,采用立车可以解决上述问题。

2、立式车床一般可分为单柱式和双柱式。小型立式车床一般做成单柱式,大型立式车床做成双柱式。立式车床结构的主要特点是它的主轴处于垂直位置。立式车床的主要特点是:工作台在水平面内,工件的安装调整比较方便。工作台由导轨支撑,刚性好,切削平稳。有几个刀架,并能快速换刀,立式车床的加工精度可达到it9-it8,表面粗糙度ra可达3.2-1.6um。

3、立式车床的换刀通常为:首先操作者选择需要更换的刀具,然后使用适配的工具调整螺钉使刀架松开刀具,然后拿出需要更换的刀具,再将新的刀具放在刀架的装刀位中,并使用调整螺钉将其固定。需要注意的是,换刀时要保持手部干燥,防止手滑造成伤害。需要严格按照操作流程进行操作,以保证操作的安全性和有效性。现有技术中,无法保证刀架和刀盘固定紧密。

技术实现思路

1、本实用新型提出立式车床自动换刀机构,解决了相关技术中的立式车床刀架和刀盘固定不紧密问题。

2、本实用新型的技术方案如下:

3、立式车床自动换刀机构,用于更换有刀具的刀架,包括:

4、安装座,设置在立式车床本体上;

5、刀盘,转动设置在所述安装座上,多个所述刀架卡接配合在所述刀盘上,所述刀架上部具有卡接部;

6、拉刀装置,所述拉刀装置包括:

7、基座,设置在立式车床本体上;

8、滑筒,升降设置在所述基座上;

9、滑枕,滑动设置在所述滑筒上,与所述滑筒同步升降,所述滑枕与一个所述刀架位置上下相对,所述滑枕下端具有与所述卡接部卡接配合的锥形卡接槽;

10、拉刀缸,设置在所述滑筒上端,所述拉刀缸具有输出轴,所述输出轴升降设置,所述输出轴的上端位于所述拉刀缸上方;

11、压杆,一端与所述输出轴下端连接,另一端与所述滑枕上端连接;

12、感应器,具有两个,两个所述感应器均设置在所述拉刀缸上端,所述感应器具有检测端,两个所述检测端均与所述输出轴上端相对,且沿高度方向错位布置。

13、进一步,还包括:

14、可调支架,设置在所述拉刀缸上端,位置较高的所述感应器设置在所述可调支架上。

15、进一步,所述压杆上端与所述输出轴转动连接,所述滑枕上部具有安装部,所述压杆下端与所述安装部卡接连接。

16、进一步,所述输出轴上端具有圆台,所述圆台位于所述拉刀缸上方,所述圆台与所述检测端抵接。

17、进一步,所述基座内部具有内腔,所述基座侧壁具有与所述内腔连通的通槽;还包括:

18、第一驱动装置,所述第一驱动装置包括:

19、线性驱动件,设置在所述基座上;

20、丝杠,设置在所述内腔中,所述线性驱动件驱动所述丝杠转动;

21、滑块,与所述丝杠螺纹连接,所述滑块一侧穿过所述通槽后与所述滑筒侧面连接,所述线性驱动件驱动所述滑筒升降。

22、进一步,还包括:

23、吹气通道,设置在所述滑筒一侧,所述吹气通道上端具有进气口,下端具有吹气口,所述吹气口与一个所述刀架位置相对。

24、进一步,还包括:第二驱动装置,设置在所述安装座上,所述第二驱动装置包括:

25、第一齿轮,转动设置在所述安装座上,所述第一齿轮与所述刀盘连接,;

26、第二齿轮,所述第二齿轮与所述第一齿轮啮合链接;

27、第一驱动电机,驱动所述第二齿轮转动。

28、进一步,所述刀盘沿周向间隔具有多个圆形卡位槽和多个矩形卡刀槽,卡刀槽上下贯穿所述刀盘且穿过所述卡位槽中部,所述卡刀槽与所述刀盘周侧面连通,所述刀架置于所述卡刀槽内,且所述卡位槽承载所述刀架。

29、进一步,还包括:

30、支撑架,为框形架构,设置在所述安装座下端,且所述第一齿轮的一侧从所述支撑架中穿过;

31、压力检测组件,具有压力检测部,设置在所述支撑架上,所述压力检测部与所述第一齿轮下端滑动抵接。

32、进一步,还包括:

33、安装板,设置在所述安装座下端,所述支撑架设置在所述安装板上;

34、所述压力检测组件具有两个,两个所述压力检测组件分别位于所述支撑架两侧,两个所述压力检测部均与所述第一齿轮下端滑动抵接。

35、本实用新型的有益效果为:

36、操作者通过驱动拉刀装置将刀架稳定的卡接到刀盘上或将刀盘上的刀架取下来进行更换,拉刀缸保证了刀架与刀盘卡接稳固,避免刀架在刀盘上发生偏移,检测器可检测刀架是否从刀盘上分离或卡接,且卡接时是否下降位移充足而保证下压力足够,本装置实现了立式车床中刀架和刀盘固定紧密。

技术特征:1.立式车床自动换刀机构,用于更换有刀具的刀架(1),其特征在于,包括:

2.根据权利要求1所述的立式车床自动换刀机构,其特征在于,还包括:

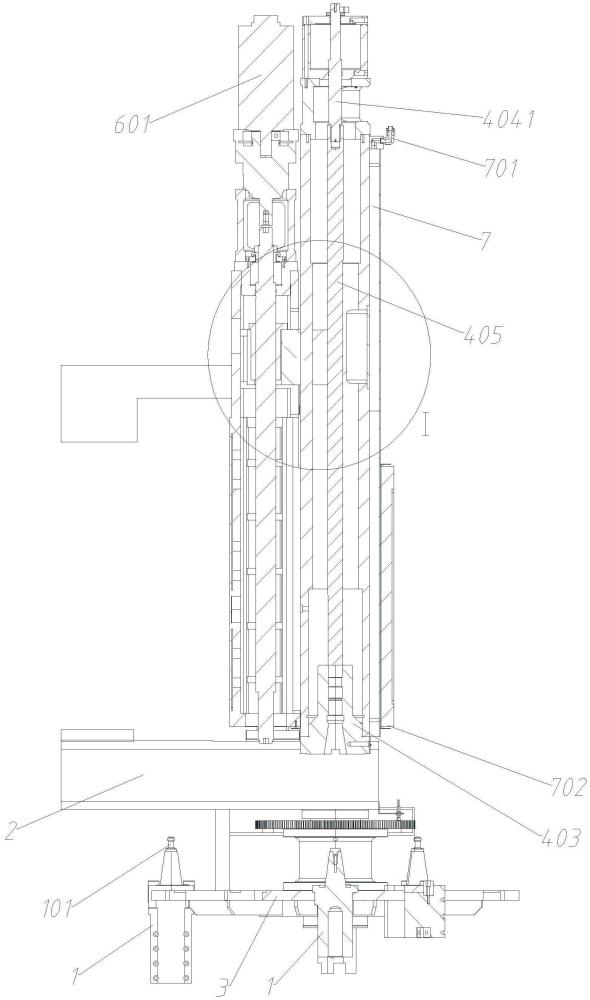

3.根据权利要求2所述的立式车床自动换刀机构,其特征在于,所述压杆(405)上端与所述输出轴(4041)转动连接,所述滑枕(403)上部具有安装部(4032),所述压杆(405)下端与所述安装部(4032)卡接连接。

4.根据权利要求1所述的立式车床自动换刀机构,其特征在于,所述输出轴(4041)上端具有圆台(4042),所述圆台(4042)位于所述拉刀缸(404)上方,所述圆台(4042)与所述检测端(4061)抵接。

5.根据权利要求1所述的立式车床自动换刀机构,其特征在于,所述基座(401)内部具有内腔(4011),所述基座(401)侧壁具有与所述内腔(4011)连通的通槽(4012);还包括:

6.根据权利要求4所述的立式车床自动换刀机构,其特征在于,还包括:

7.根据权利要求4所述的立式车床自动换刀机构,其特征在于,还包括:第二驱动装置(8),设置在所述安装座(2)上,所述第二驱动装置(8)包括:

8.根据权利要求7所述的立式车床自动换刀机构,其特征在于,所述刀盘(3)沿周向间隔具有多个圆形卡位槽(301)和多个矩形卡刀槽(302),卡刀槽(302)上下贯穿所述刀盘(3)且穿过所述卡位槽(301)中部,所述卡刀槽(302)与所述刀盘(3)周侧面连通,所述刀架(1)置于所述卡刀槽(302)内,且所述卡位槽(301)承载所述刀架(1)。

9.根据权利要求8所述的立式车床自动换刀机构,其特征在于,还包括:

10.根据权利要求9所述的立式车床自动换刀机构,其特征在于,还包括:

技术总结本技术涉及立式车床换刀技术领域,提出了立式车床自动换刀机构,包括安装座设置在立式车床本体上;刀盘转动设置在安装座上,多个刀架卡接配合在刀盘上,刀架上部具有卡接部;拉刀装置包括基座设置在立式车床本体上;滑筒升降设置在基座上;滑枕滑动设置在滑筒上,滑枕与一个刀架位置上下相对,滑枕下端具有与卡接部卡接配合的锥形卡接槽;拉刀缸设置在滑筒上端,拉刀缸具有输出轴,输出轴的上端位于拉刀缸上方;压杆一端与输出轴下端连接,另一端与滑枕上端连接;感应器具有两个,均设置在拉刀缸上端,感应器具有检测端均与输出轴上端相对,且沿高度方向错位布置。通过上述技术方案,解决了现有技术中的立式车床刀架和刀盘固定不紧密问题。技术研发人员:张现良受保护的技术使用者:河北佳华数控机床有限公司技术研发日:20240125技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/301150.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表