一种硬盘垫片加工用自动上料装置的制作方法

- 国知局

- 2024-10-09 14:52:27

本发明涉及硬盘垫片加工,尤其涉及一种硬盘垫片加工用自动上料装置。

背景技术:

1、硬盘垫片又称为垫圈,指垫在被连接件与螺母之间的零件。一般为扁平形的金属环,用来保护被连接件的表面不受螺母擦伤,分散螺母对被连接件的压力,在硬盘垫片生产时,通常是将金属管套设在夹具上,然后利用切割设备对金属管进行等距切割,从而生产出多个硬盘垫片;

2、现有的硬盘垫片在加工的过程中,需要将金属管套设在夹具上,而现有的金属管套设在夹具上大多是人工进行上料,在大批量生产时,会大大降低了硬盘垫片的加工效率,且在上料的过程中,为了避免在切割的过程中金属管发生转动等问题,现有的夹具通常为金属棒,且金属棒的半径与金属管的内部半径大小相同,导致在上料时,需要将金属棒与金属管对齐才能将金属棒套设在金属管上,这样会进一步导致人工上料速度过慢,且由于金属棒的长度较短,因此在将金属管切割为垫片时,套设在金属棒上的金属管区域无法被切割,在对金属管切割完毕后,需要将剩余的金属管取下才能套入新的金属管,进一步导致硬盘垫片的生产效率降低,因此,需要设计一种硬盘垫片加工用自动上料装置来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种硬盘垫片加工用自动上料装置,该装置能够将水平输送的金属管转动至竖直状态,同时能够使得金属管与圆柱块对齐,然后利用内撑夹持组件能够对不同管径的金属管进行内撑夹持,然后将金属管转动加工区域进行切割,从而大大提升了硬盘垫片的生产效率,且当剩余的金属管转动至右侧时,能够使得剩余的金属管自动下料。

2、为了实现上述目的,本发明采用了如下技术方案:

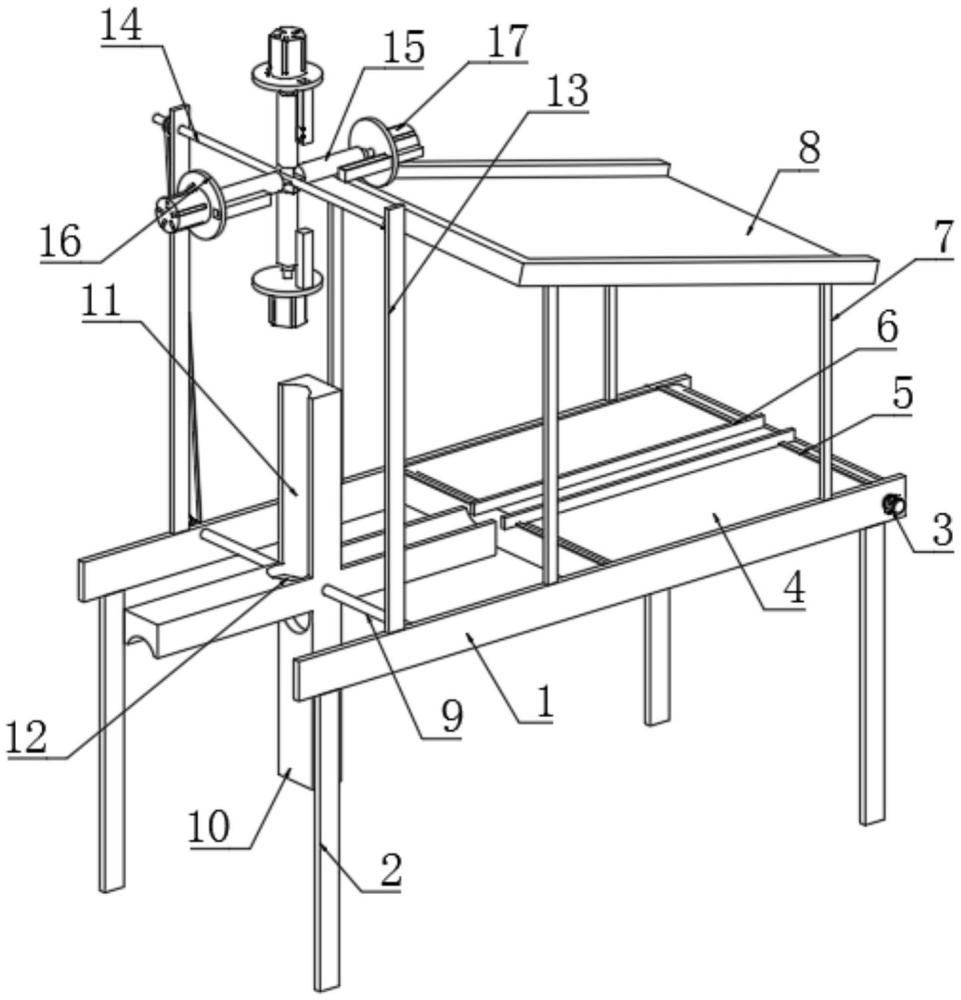

3、一种硬盘垫片加工用自动上料装置,包括两个固定板,两个所述固定板之间设有输送组件,两个所述固定板的上端均固定连接有竖杆,两个所述竖杆之间设有上料组件,所述上料组件包括设置在两个竖杆之间的第二转杆,所述第二转杆与两个竖杆转动连接,两个所述第二转杆的外壁固定连接有多个固定块,多个所述固定块远离第二转杆的一侧均固定连接有气动杆,每个所述气动杆的伸缩端均固定连接有圆板,每个所述圆板远离第二转杆的一侧固定连接有圆柱块,每个所述圆柱块上均设有内衬夹持组件,两个所述固定板之间设有翻转组件,所述翻转组件包括设置在两个固定板之间的第一转杆,所述第一转杆上固定连接有多个矩形块,每个所述矩形块上均设有弧形槽和圆口。

4、优选地,所述输送组件包括设置在两个固定板之间的两个转轴,两个所述转轴的两端分别与两个固定板转动连接,两个所述转轴上均固定连接有输送辊,两个所述输送辊通过输送带传动连接,位于前侧的所述固定板上安装有驱动电机,所述驱动电机的输出轴与位于右侧的转轴固定连接。

5、优选地,位于右侧的所述转轴的后侧贯穿对应的固定板,位于后侧的所述固定板上转动连接有两个传动杆,所述位于下方的传动杆与转轴通过第一传动组件传动连接,所述第一转杆上设有转动齿轮,位于下方的所述传动杆上设有不完全齿轮,位于中间的所述传动杆上设有传动齿轮,所述第一转杆的后侧贯穿对应的固定板,所述第二转杆贯穿位于后侧的竖杆,位于中间的所述传动杆与第二转杆通过第二传动组件传动连接。

6、优选地,两个所述固定板的上端均固定连接有两个横杆,每两个相配合的所述横杆上共同固定连接有限位杆。

7、优选地,所述内撑夹持组件包括设置在圆柱块上的多个移动槽,每个所述移动槽的内壁均设有第一电磁铁,每个所述移动槽内滑动连接有内撑块,每个所述第一电磁铁与内撑块的相邻侧通过第一弹簧弹性连接,每个所述圆板的下端均安装有第一压力传感器。

8、优选地,还包括退料组件,所述退料组件包括设置在每个圆板靠近第一转杆一侧的矩形盒,所述矩形盒远离圆板的一侧内壁上设有第二电磁铁,所述矩形盒内滑动连接有退料块,所述退料块与第二电磁铁的相邻侧通过第二弹簧弹性连接,每个所述圆板上均设有与对应退料块相配合的矩形口,两个所述固定板的上端均固定连接有两个支撑杆,多个所述支撑杆的上端共同固定连接有下料板,所述下料板倾斜设置。

9、优选地,所述第一转杆的外壁固定连接有多个导电棒,位于前侧的所述竖杆上安装有与导电棒相配合的弧形块,所述弧形块为四分之三圆环块。

10、优选地,每个所述圆口的内壁上均设有第二压力传感器,每个所述圆口内均设有限位组件,所述限位组件包括设置在圆口内壁上的两个滑槽,两个所述滑槽的相背侧内壁均设有第二电磁铁,两个所述滑槽内均滑动连接有夹持块,所述夹持块与第二电磁铁的相邻侧通过第三弹簧弹性连接。

11、本发明具有以下有益效果:

12、1、与现有技术相比,通过多个矩形块和输送组件的设置,从而可以将金属管输送至弧形槽上,利用多个矩形块的转动从而使得水平的金属管转动至竖直状态后与圆柱块对齐,从而便于后续对金属管进行夹持;

13、2、与现有技术相比,通过内撑夹持组件和第二转杆的设置,从而在金属管与圆柱块对齐后,当圆柱块移动至金属管内时,能够自动对不同半径带下的金属管的内壁进行内撑夹持,从而使得后续第二转杆的转动能够将金属管转动至切割位置进行切割处理,从而自动对金属管进行上料,大大提升了硬盘垫片的加工效率;

14、3、与现有技术相比,通过不完全齿轮、转动齿轮和传动齿轮的设置,使得在驱动电机运行时,会先将弧形槽的金属管转动至竖直状态,同时竖直状态的金属管会转动至切割的位置,且当不完全齿轮与转动齿轮不啮合时,会使得下一个金属管移动至弧形槽内,从而便于后续进行上料;

15、4、与现有技术相比,通过弧形块、导电棒和退料组件的设置,从而当切割剩余的金属管转动至右侧时,此时会使得多个第一电磁铁和第二电磁铁断电,从而使得退料块将剩余的金属管推下,从而能够自动对剩余的金属管进行下料处理;

16、5、与现有技术相比,通过限位杆、弧形槽和圆口的设置,从而在对金属管进行水平输送时,能够使得金属管稳定的落在弧形槽内,同时使得后续将转动管转动至竖直状态后,圆口能够避免金属管倾倒偏移的情况出现,同时限位组件可以避免金属管转动后发生偏移,确保金属管转动后与圆柱块对齐。

17、综上所述,本发明在能够将水平输送的金属管转动至竖直状态后,然后对金属管进行夹持,将夹持的金属管转动至切割位置进行切割处理,从而达到自动上料的目的,大大提升了对硬盘垫片的加工效率,同时能够对不同大小的金属管进行夹持,从而能够生产出不同带下的硬盘垫片,且当剩余的金属管转动至右侧后,能够自动对剩余的金属管进行下料,从而使得后续的圆柱块能够夹持新的金属管。

技术特征:1.一种硬盘垫片加工用自动上料装置,包括两个固定板(1),其特征在于:两个所述固定板(1)之间设有输送组件,两个所述固定板(1)的上端均固定连接有竖杆(13),两个所述竖杆(13)之间设有上料组件,所述上料组件包括设置在两个竖杆(13)之间的第二转杆(14),所述第二转杆(14)与两个竖杆(13)转动连接,两个所述第二转杆(14)的外壁固定连接有多个固定块,多个所述固定块远离第二转杆(14)的一侧均固定连接有气动杆(15),每个所述气动杆(15)的伸缩端均固定连接有圆板(16),每个所述圆板(16)远离第二转杆(14)的一侧固定连接有圆柱块(17),每个所述圆柱块(17)上均设有内衬夹持组件,两个所述固定板(1)之间设有翻转组件,所述翻转组件包括设置在两个固定板(1)之间的第一转杆(9),所述第一转杆(9)上固定连接有多个矩形块(10),每个所述矩形块(10)上均设有弧形槽(11)和圆口(12)。

2.根据权利要求1所述的一种硬盘垫片加工用自动上料装置,其特征在于:所述输送组件包括设置在两个固定板(1)之间的两个转轴(18),两个所述转轴(18)的两端分别与两个固定板(1)转动连接,两个所述转轴(18)上均固定连接有输送辊,两个所述输送辊通过输送带(4)传动连接,位于前侧的所述固定板(1)上安装有驱动电机(3),所述驱动电机(3)的输出轴与位于右侧的转轴(18)固定连接。

3.根据权利要求2所述的一种硬盘垫片加工用自动上料装置,其特征在于:位于右侧的所述转轴(18)的后侧贯穿对应的固定板(1),位于后侧的所述固定板(1)上转动连接有两个传动杆(21),所述位于下方的传动杆(21)与转轴(18)通过第一传动组件(19)传动连接,所述第一转杆(9)上设有转动齿轮(23),位于下方的所述传动杆(21)上设有不完全齿轮(22),位于中间的所述传动杆(21)上设有传动齿轮,所述第一转杆(9)的后侧贯穿对应的固定板(1),所述第二转杆(14)贯穿位于后侧的竖杆(13),位于中间的所述传动杆(21)与第二转杆(14)通过第二传动组件(20)传动连接。

4.根据权利要求1所述的一种硬盘垫片加工用自动上料装置,其特征在于:两个所述固定板(1)的上端均固定连接有两个横杆(5),每两个相配合的所述横杆(5)上共同固定连接有限位杆(6)。

5.根据权利要求1所述的一种硬盘垫片加工用自动上料装置,其特征在于:所述内撑夹持组件包括设置在圆柱块(17)上的多个移动槽(28),每个所述移动槽(28)的内壁均设有第一电磁铁(27),每个所述移动槽(28)内滑动连接有内撑块(29),每个所述第一电磁铁(27)与内撑块(29)的相邻侧通过第一弹簧(30)弹性连接,每个所述圆板(16)的下端均安装有第一压力传感器(24)。

6.根据权利要求1所述的一种硬盘垫片加工用自动上料装置,其特征在于:还包括退料组件,所述退料组件包括设置在每个圆板(16)靠近第一转杆(9)一侧的矩形盒(26),所述矩形盒(26)远离圆板(16)的一侧内壁上设有第二电磁铁(31),所述矩形盒(26)内滑动连接有退料块(33),所述退料块(33)与第二电磁铁(31)的相邻侧通过第二弹簧(32)弹性连接,每个所述圆板(16)上均设有与对应退料块(33)相配合的矩形口(25),两个所述固定板(1)的上端均固定连接有两个支撑杆(7),多个所述支撑杆(7)的上端共同固定连接有下料板(8),所述下料板(8)倾斜设置。

7.根据权利要求1所述的一种硬盘垫片加工用自动上料装置,其特征在于:所述第一转杆(9)的外壁固定连接有多个导电棒(35),位于前侧的所述竖杆(13)上安装有与导电棒(35)相配合的弧形块(34),所述弧形块(34)为四分之三圆环块。

8.根据权利要求1所述的一种硬盘垫片加工用自动上料装置,其特征在于:每个所述圆口(12)的内壁上均设有第二压力传感器(39),每个所述圆口(12)内均设有限位组件,所述限位组件包括设置在圆口(12)内壁上的两个滑槽,两个所述滑槽的相背侧内壁均设有第三电磁铁(36),两个所述滑槽内均滑动连接有夹持块(38),所述夹持块(38)与第三电磁铁(36)的相邻侧通过第三弹簧(37)弹性连接。

技术总结本发明公开了一种硬盘垫片加工用自动上料装置,两个固定板,两个所述固定板之间设有输送组件,两个所述固定板的上端均固定连接有竖杆,两个所述竖杆之间设有上料组件,所述上料组件包括设置在两个竖杆之间的第二转杆,所述第二转杆与两个竖杆转动连接,两个所述第二转杆的外壁固定连接有多个固定块,多个所述固定块远离第二转杆的一侧均固定连接有气动杆。该装置能够将水平输送的金属管转动至竖直状态,同时能够使得金属管与圆柱块对齐,然后利用内撑夹持组件能够对不同管径的金属管进行内撑夹持,然后将金属管转动加工区域进行切割,从而大大提升了硬盘垫片的生产效率,且当剩余的金属管转动至右侧时,能够使得剩余的金属管自动下料。技术研发人员:徐得淵,李文強受保护的技术使用者:广州甫丰五金电子有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/306785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。