一种飞机吊挂部段数控铣床制孔工装及加工方法与流程

- 国知局

- 2024-10-09 14:58:36

本发明属于飞机装配,涉及一种飞机吊挂部段数控铣床制孔工装及加工方法。

背景技术:

1、快速装配技术代表了飞机装配协调技术的发展方向,对民用航空制造行业提高制造效率、提高飞机装配精度和成功率、缩短研制周期、降低生产成本具有重要意义。国内航空发展已在数字化装配技术上已有显著成绩,但基于五坐标数控铣床精加工的领域刚刚开展,从技术水平和功能精度方面所有欠缺。相对国外航空航天领域,国内起步晚,发展处于起步阶段,加工经验不足,制造水平手工化严重,制造质量稳定性差,加工效率低下,技术水平严重制约装配技术在航空航天领域的发展。

2、吊挂用于连接飞机发动机到机翼上,为发动机的主传力结构,传递发动机的推力到飞机上,其位于机翼下部,其主要结构有上、下、左、右壁板及框,均为钛合金材料。传统的装配制孔采用手工自动进给钻进行制导孔,通过众多定位器在装配工装定位安装后进行手工或自动进给钻扩孔,劳动强度大,加工效率低,装配效率低,工装成本高,很难在配产阶段提高装配速率,无法满足我国快速化、智能化及创新性发展目标。

技术实现思路

1、本发明提供一种飞机吊挂部段数控铣床制孔工装及加工方法,解决此类飞机吊挂装配的手工制孔劳动强度大,加工效率低,装配效率低,工装成本高,很难在配产阶段提高装配速率等问题,在大大提高加工效率的同时,兼顾高精度、高自动化的制造优点,并能给先进的快速装配技术应用丰富经验。

2、为实现上述目的,本发明采用如下技术方案:

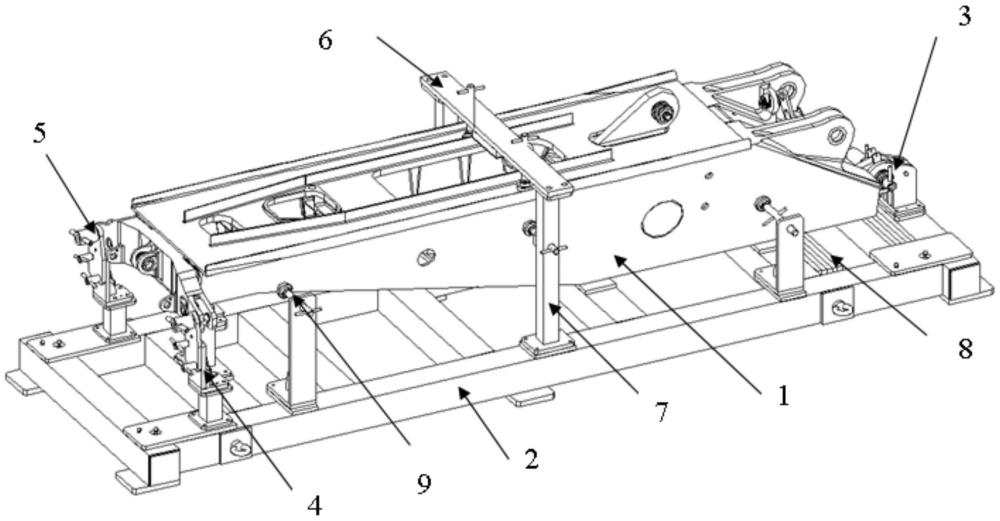

3、一种飞机吊挂部段数控铣床制孔工装,所述的数控铣床制孔工装包括底部框架2、接头交点定位器组件3、框交点定位器组件左4、框交点定位器组件右5、上部横梁6、侧向托板组件7、配重块8、锁紧杆9和支撑座。

4、所述的底部框架2为整个工装的安装基础,其一端可拆卸地安装有多个配重块8,用于平衡重心,底部框架2上表面四角设置工具球,用于数控铣床基准找正及工装校验;底部框架2上安装吊环,用于工装转移。

5、所述的接头交点定位器组件3固定安装在底部框架2安装有配重块8一端的中部,用于与吊挂部段1一端的耳片接头连接,其包括交点定位轴10、垫板11、底座12和支座13,底座12和支座13构成主体,底座12固定连接在底部框架2上,支座13上端制孔,通过交点定位轴10与吊挂部段1固定,支座13顶部设有垫板11,垫板11插入吊挂部段1对应耳片接头的两耳片之间,支座13上设置有工具球,用于接头交点定位器组件3在底部框架2上的定位,以适配不同尺寸吊挂部段1。

6、所述的框交点定位器组件左4和框交点定位器组件右5结构相同,二者均包括交点定位轴10、夹紧器14、定位板15和支架16;所述的支架16固定连接在底部框架2另一端的两侧框架上,支架16上制高度不同的多个连接孔;所述的定位板15上亦制有连接孔,通过夹紧器14与支架16上连接孔配合实现固定连接,定位板15上端制有通孔,通过交点定位轴10与吊挂部段1另一端两侧的耳片固定,定位板15上设置有工具球,用于框交点定位器组件左4和框交点定位器组件右5在底部框架2上的定位,通过调整定位板15与支架16上不同高度连接孔配合,以适配不同长度及高度尺寸的吊挂部段1。

7、所述的支撑座设置多个,沿长度方向固定连接在底部框架2上,每个支撑座上均设置有沿竖直方向布置的锁紧杆9,用于从下方支撑吊挂部段1的底平面和斜平面。

8、所述的侧向托板组件7共设6组,对称安装在底部框架2长度方向两侧的框架上,每个侧向托板组件7上部均设置有沿水平方向布置的锁紧杆9,其尾端抵在吊挂部段1的侧壁上,用于从两侧固定吊挂部段1。

9、所述的上部横梁6两端固定在位于底部框架2中部的两个侧向托板组件7的顶端,上部横梁6上设置有两个沿竖直方向布置的锁紧杆9,其尾端抵在吊挂部段1的顶部外壁上,用于从垂直方向固定吊挂部段1。

10、本发明还提供了一种飞机吊挂部段数控铣床制孔加工方法,配合上述数控铣床制孔工装和现有五坐标数控铣床及钻头实现,所述的数控铣床制孔加工方法包括以下步骤:

11、步骤1,通过吊挂部段1两端非安装交点定位器的耳片孔为起吊点,将吊挂部段1悬于数控铣床制孔工装上方。

12、步骤2,使用交点定位轴10将吊挂部段1后端安装于接头交点定位器组件3,再通过交点定位轴10将吊挂部段1前端安装于框交点定位器组件左4及框交点定位器组件右5上。

13、步骤3,拧紧两侧锁紧杆9后,安装上部横梁6,拧紧上部横梁6上的锁紧杆9。

14、步骤4,以吊挂部段1每面的边缘为基准,通过手工划线,将所需加工的孔用划线笔以十字标记孔位。

15、步骤5,通过底部框架2上工具球进行数控铣床基准找正并进行制粗孔。

16、步骤6,制孔采用两钻形式,制粗孔后与十字线校准,最后完成精孔加工。

17、本发明的有益效果在于:本发明采用一种飞机吊挂部段数控铣床制孔工装及加工方法,基于五坐标数控铣床自动钻孔,通过制孔工装进行数控加工,实现快速并且连续孔加工,一次装夹完成三个面的精度孔加工,提高效率的同时增加零件精度和自动化程度。

技术特征:1.一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的数控铣床制孔工装包括底部框架(2)、接头交点定位器组件(3)、框交点定位器组件左(4)、框交点定位器组件右(5)、上部横梁(6)、侧向托板组件(7)、锁紧杆(9)和支撑座;

2.根据权利要求1所述的一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的接头交点定位器组件(3)包括交点定位轴(10)、垫板(11)、底座(12)和支座(13),底座(12)和支座(13)构成主体,底座(12)固定连接在底部框架(2)上,支座(13)上端制孔,通过交点定位轴(10)与吊挂部段(1)固定,支座(13)顶部设有垫板(11),垫板(11)插入吊挂部段(1)对应耳片接头的两耳片之间。

3.根据权利要求1所述的一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的框交点定位器组件左(4)和框交点定位器组件右(5)结构相同,二者均包括交点定位轴(10)、夹紧器(14)、定位板(15)和支架(16);所述的支架(16)固定连接在底部框架(2)上,支架(16)上制连接孔;所述的定位板(15)上亦制有连接孔,通过夹紧器(14)与支架(16)上连接孔配合实现固定连接,定位板(15)上端制有通孔,通过交点定位轴(10)与吊挂部段(1)的耳片固定。

4.根据权利要求3所述的一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的支架(16)上制高度不同的多个连接孔,通过调整定位板(15)与支架(16)上不同高度连接孔配合,以适配不同高度尺寸的吊挂部段(1)。

5.根据权利要求1所述的一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的底部框架(2)上表面四角设置工具球,用于数控铣床基准找正及工装校验。

6.根据权利要求1所述的一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的底部框架(2)上靠近接头交点定位器组件(3)的一端可拆卸地安装有多个配重块(8),用于平衡重心。

7.根据权利要求1所述的一种飞机吊挂部段数控铣床制孔工装,其特征在于,所述的接头交点定位器组件(3)、框交点定位器组件左(4)和框交点定位器组件右(5)上设置有工具球,用于三者在底部框架(2)上的定位,以适配不同尺寸吊挂部段(1)。

8.一种飞机吊挂部段数控铣床制孔加工方法,基于权利要求1-7任一所述的数控铣床制孔工装实现,所述的数控铣床制孔加工方法包括以下步骤:

技术总结本发明提供一种飞机吊挂部段数控铣床制孔工装及加工方法,属于飞机装配技术领域。工装的底部框架一端设置接头交点定位器组件,另一端设置两个框交点定位器组件,分别用于连接吊挂部段两端的耳片孔,底部框架中部设支撑座,两侧设侧向托板组件,支撑座及侧向托板组件上均设锁紧杆,分别从下部和两侧固定吊挂部段,侧向托板组件上端固定有上部横梁,上部横梁上亦设锁紧杆,从上方固定吊挂部段。将吊挂部段在工装上固定好后,以其每面的边缘为基准,手工标记孔位,制粗孔后校验再进行精孔加工。本发明基于五坐标数控铣床自动钻孔,实现快速并且连续孔加工,一次装夹完成三个面的精度孔加工,提高效率的同时增加零件精度和自动化程度。技术研发人员:杨五兵,于竹,刘佳,孟凡波,李森受保护的技术使用者:中航沈飞民用飞机有限责任公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307162.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表