动力电池废水的除油方法和系统与流程

- 国知局

- 2024-10-09 14:59:58

本发明涉及废水处理,尤其涉及一种动力电池废水的除油方法和系统。

背景技术:

1、随着新能源汽车不断普及,退役动力电池的回收市场规模已经达到500亿。由于动力电池主要采用湿法回收镍、钴、锰,在镍、钴、锰萃取回收的过程中会产生大量的含油废水,该油分主要为分散或溶解在水相中的萃取剂p204、p507和磺化煤油。

2、电池回收废水中的油类物质以悬浮油、分散油、乳化油和溶解油等形式存在,其中乳化油和溶解油的去除难度最大,若不能有效去除,不仅会影响降低后续蒸发系统传热效率,增加料液的粘度,导致蒸馏水中油分超标影响回用,还会因为油分的碳化导致盐产品的色度高,售价低。

3、针对废水中乳化油和溶解油的去除,目前市场上主要采用树脂吸附的方法来处理,如专利申请cn202310960321和cn202410004798中采用树脂吸附除油,虽然可去除乳化油和部分溶解油,但树脂需要用乙醇再生,乙醇需要经精馏回用,导致工艺技术非常复杂、运行成本高,操控和管理难度大。

4、鉴于此,特提出本发明。

技术实现思路

1、为了解决上述技术问题,本发明提供一种动力电池废水的除油方法和系统,不仅能够解决动力电池回收企业在废水资源化回收过程中面临的油分去除难度大、除油成本高等难题,而且极大的降低了动力电池回收废水的除油成本。

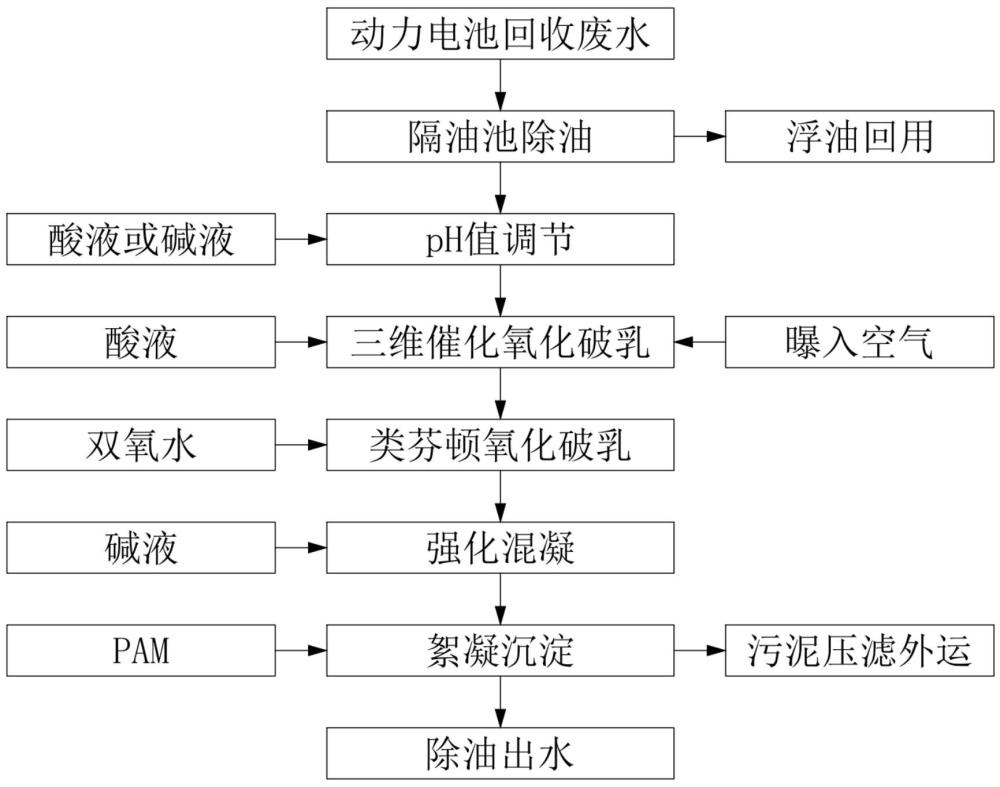

2、第一方面,本发明提供一种动力电池废水的除油方法,包括:将隔油后的动力电池废水依次进行三维催化氧化破乳处理、类芬顿氧化破乳处理和强化混凝反应处理。

3、根据本发明提供的动力电池废水的除油方法,所述三维催化氧化破乳处理包括:将所述隔油后的动力电池废水调节ph值至2~4,泵入三维催化氧化反应装置中,控制气液比为5~15:1,水力停留时间为0.5~2小时;控制催化氧化反应过程中废水的ph值为2~4。

4、根据本发明提供的动力电池废水的除油方法,所述三维催化氧化反应装置中包括如下重量份数的催化填料:催化剂含量2~8份催化剂、70~78份铁和12~15份石墨;优选地,所述催化填料的堆积密度1.1~1.5克/立方厘米。

5、根据本发明提供的动力电池废水的除油方法,所述类芬顿氧化破乳处理包括:将三维催化氧化破乳处理的出水与双氧水混合,所述双氧水的加入量为0.09~0.27毫升双氧水/升三维催化氧化破乳处理的出水;优选地,所述双氧水的加入量为0.12~0.24毫升双氧水/升三维催化氧化破乳处理的出水。

6、根据本发明提供的动力电池废水的除油方法,所述芬顿氧化破乳处理中废水的ph值控制为2~4,所述芬顿氧化破乳处理的水力停留时间为0.5~1.5小时。

7、根据本发明提供的动力电池废水的除油方法,所述强化混凝反应处理包括:将芬顿氧化破乳处理的出水调节ph值至6.5~9;优选地,ph值为6.5~7.5。

8、根据本发明提供的动力电池废水的除油方法,控制所述强化混凝反应处理的水力停留时间为10~20分钟;和/或,控制搅拌转速为80~160转/分钟。

9、根据本发明提供的动力电池废水的除油方法,还包括:将所述强化混凝反应处理的出水进行絮凝沉淀处理,而后进行压滤分别得到污泥和清液,将所述污泥外运,所述清液进行蒸发处理。

10、第二方面,本发明提供一种动力电池废水的除油系统,包括依次连接的三维催化氧化破乳单元、类芬顿氧化破乳单元和强化混凝反应单元。

11、根据本发明提供的动力电池废水的除油系统,包括依次连接的隔油单元、三维催化氧化破乳单元、类芬顿氧化破乳单元、强化混凝反应单元和絮凝沉淀单元。

12、本发明提供的动力电池废水的除油方法和系统,根据电池回收废水中乳化油和溶解油的特性,通过结合三维催化氧化破乳和类芬顿氧化破乳两种方法,能够实现一种除油效果好,操作简单,运营维护成本低的除油方法。

技术特征:1.一种动力电池废水的除油方法,其特征在于,包括:将隔油后的动力电池废水依次进行三维催化氧化破乳处理、类芬顿氧化破乳处理和强化混凝反应处理。

2.根据权利要求1所述的动力电池废水的除油方法,其特征在于,所述三维催化氧化破乳处理包括:将所述隔油后的动力电池废水调节ph值至2~4,泵入三维催化氧化反应装置中,控制气液比为5~15:1,水力停留时间为0.5~2小时;控制催化氧化反应过程中废水的ph值为2~4。

3.根据权利要求2所述的动力电池废水的除油方法,其特征在于,所述三维催化氧化反应装置中包括如下重量份数的催化填料:2~8份催化剂、70~78份铁和12~15份石墨;优选地,所述催化填料的堆积密度1.1~1.5克/立方厘米。

4.根据权利要求1所述的动力电池废水的除油方法,其特征在于,所述类芬顿氧化破乳处理包括:将三维催化氧化破乳处理的出水与双氧水混合,所述双氧水的加入量为0.09~0.27毫升双氧水/l三维催化氧化破乳处理的出水;优选地,所述双氧水的加入量为0.12~0.24毫升双氧水/l三维催化氧化破乳处理的出水。

5.根据权利要求4所述的动力电池废水的除油方法,其特征在于,所述芬顿氧化破乳处理中废水的ph值控制为2~4,所述芬顿氧化破乳处理的水力停留时间为0.5~1.5小时。

6.根据权利要求1所述的动力电池废水的除油方法,其特征在于,所述强化混凝反应处理包括:将芬顿氧化破乳处理的出水调节ph值至6.5~9;优选地,ph值为6.5~7.5。

7.根据权利要求6所述的动力电池废水的除油方法,其特征在于,控制所述强化混凝反应处理的水力停留时间为10~20分钟;和/或,控制搅拌转速为80~160转/分钟。

8.根据权利要求1~7任一项所述的动力电池废水的除油方法,其特征在于,还包括:将所述强化混凝反应处理的出水进行絮凝沉淀处理,而后进行压滤分别得到污泥和清液,将所述污泥外运,所述清液进行蒸发处理。

9.一种动力电池废水的除油系统,其特征在于,包括依次连接的三维催化氧化破乳单元、类芬顿氧化破乳单元和强化混凝反应单元。

10.根据权利要求9所述的动力电池废水的除油系统,其特征在于,包括依次连接的隔油单元、三维催化氧化破乳单元、类芬顿氧化破乳单元、强化混凝反应单元和絮凝沉淀单元。

技术总结本发明涉及废水处理技术领域,尤其涉及一种动力电池废水的除油方法和系统。所述除油方法包括:将隔油后的动力电池废水依次进行三维催化氧化破乳处理、类芬顿氧化破乳处理和强化混凝反应处理。本发明提供的动力电池废水的除油方法和系统,根据电池回收废水中乳化油和溶解油的特性,通过结合三维催化氧化破乳和类芬顿氧化破乳两种方法,能够实现一种除油效果好,操作简单,运营维护成本低的除油方法。技术研发人员:曾平受保护的技术使用者:昆山三一环保科技有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/307226.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表