骨架内嵌式金属-聚合物复合型齿轮及其增材-注塑成型工艺

- 国知局

- 2024-10-09 15:15:08

本发明涉及机械设计与制造领域,特别涉及骨架内嵌式金属-聚合物复合型齿轮及其增材-注塑成型工艺。

背景技术:

1、随着我国工业化水平的不断提高,高端装备对传动部件综合性能的要求越来越高,齿轮是机械传动机构的核心部件之一,其生产质量会对机构的性能、稳定性和寿命产生巨大影响。然而,当前广泛应用的金属齿轮存在振动大、噪声大、润滑要求较高等缺点,严重制约了高端装备机械传动的高质量发展。

2、塑料齿轮具有减振降噪、自润滑等特点,随着新型聚合物类材料的开发与利用,当前的工程塑料具有机械强度高、耐腐蚀、耐磨损等优点,已初步在航空航天、汽车、能源、武器装备、电气、生物医疗等领域展开应用。

3、值得注意的是,当前工程塑料齿轮在长时间高转速传动服役过程中的韧性不佳,易发生变形,且塑料的导热系数低,齿轮的散热性较差,高温下易发生软化效应,无法满足高性能传动部件的需求。

4、为解决这一问题,金属-聚合物复合型齿轮这一概念被提出,并逐渐展示了一定的应用潜力。然而,复合型齿轮的设计需要综合考虑材料的力学性能、散热及齿轮与传动部件的连接等,目前还没有较系统且成熟的设计制造方法。

5、因此,开发骨架内嵌式金属-聚合物复合型齿轮及其增材-注塑成型工艺具有重要意义。

技术实现思路

1、本发明的目的是提供骨架内嵌式金属-聚合物复合型齿轮及其增材-注塑成型工艺,以解决现有技术中存在的问题。

2、为实现本发明目的而采用的技术方案是这样的,骨架内嵌式金属-聚合物复合型齿轮,包括齿轮外壳,以及嵌设于齿轮外壳内的齿轮骨架。

3、所述齿轮骨架具有齿轮齿形。所述齿轮骨架基于拓扑优化或仿生设计构建为多孔结构。在齿轮骨架内部和表面形成一系列微小孔洞通道。所述齿轮骨架的材质采用金属粉末材料。所述齿轮骨架通过激光粉末床熔融增材制造技术打印。

4、所述齿轮外壳具有与齿轮骨架相适配的齿轮外形。所述齿轮外壳采用聚合物材料。所述齿轮外壳通过注塑工艺制得。所述聚合物材料包覆齿轮骨架,与齿轮骨架无缝粘接为一体。

5、进一步,所述齿轮外壳具有环状中空部。所述环状中空部外圆周具有若干向齿轮外壳的齿外端延伸的嵌槽。所述齿轮骨架嵌入环状中空部内。所述齿轮骨架的齿形嵌入嵌槽中。

6、进一步,所述齿轮骨架的齿形向外延伸出加强筋。所述加强筋与齿轮外壳的端面相齐平。

7、进一步,所述齿轮外壳的体积分数为25~50%,齿轮骨架的体积分数为50~75%。

8、进一步,所述金属粉末材料选用铝合金粉末、钛合金粉末或不锈钢粉末。

9、进一步,所述聚合物材料选用聚醚醚酮、聚酰胺酰亚胺或聚甲醛。

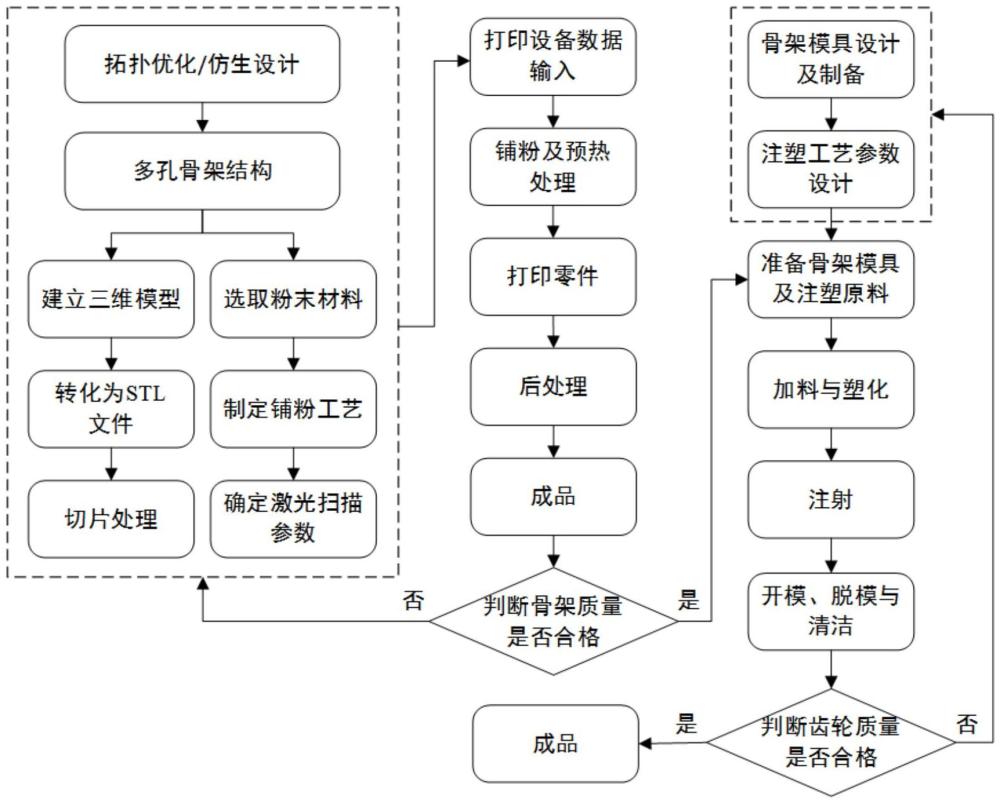

10、本发明还公开复合型齿轮的增材-注塑成型工艺,包括以下步骤:

11、1)建立齿轮骨架结构连接点包络体。基于仿生或拓扑优化结果,将齿轮骨架构建为多孔结构。

12、2)确定齿轮骨架的三维模型。对模型进行切片预处理及成型过程扫面路径规划。

13、3)通过激光粉末床熔融增材制造技术打印齿轮骨架。

14、4)根据齿轮三维模型、齿轮骨架的三维模型及注塑机型号设计制造注塑模具。

15、5)将金属骨架固定在注塑模具中心位置,进行齿轮外壳注塑。

16、进一步,步骤3)中,粉末床熔融设备工作时,系统控制送粉腔进料活塞上移,粉末上移,然后在铺粉辊的带动下,均匀的在烧结平台上铺一层粉末,多余粉末随铺粉辊运动落入回收腔中。控制系统根据二维图层精准地引导激光束对铺粉层进行扫描烧结,被扫描到的粉体融化后凝固成成型件的一个层面,其余粉末保持状态不变,并对成型件起支撑作用。烧结完一层后,控制系统控制成型台下移一个铺粉层厚度,完成一次烧结。如此往复,层层叠加,直到金属骨架成型件打印完成为止。烧结完成后,升起成型台取出金属骨架,清理表面的残余粉末。

17、进一步,步骤5)中,在注塑成型机中加入聚合物颗粒,通过加热使其塑化,螺杆将塑化后的物料以一定的速度向前输送。随着注射机背压的增加,螺杆会不断后退。当注射开始时,螺杆向前移动。注射机通过背压的作用将材料注射到模具中。随着材料温度的不断降低,模具型腔内的压力开始降低。当注射的材料可以安全成型而不受损坏时,注射模具打开,产品通过模具结构顶出。

18、进一步,步骤1)中,仿生动物骨架、树叶叶脉、皮皮虾双叉肢节表面结构或贝壳多级层状有序结构。

19、本发明的技术效果是毋庸置疑的:

20、a.基于激光粉末床熔融工艺制备的金属骨架嵌件,具有复杂多孔骨架结构,在不同工况下能够按需调整齿轮的综合性能,满足个性化生产需求,同时,金属骨架结构可以抑制注塑时缩孔、翘曲变形等缺陷的产生;

21、b.金属骨架结构增强了复合齿轮的散热性能,将齿轮传动产生的摩擦热量及时传导至外部环境,降低齿轮表面的最高温度及齿轮内部的温度梯度,提高齿轮使用寿命及运行稳定性;

22、c.金属骨架结构可以增强齿轮的强度和韧性,确保聚合物齿轮在高速运转时不易脆列及变形。同时,基于增材制造制备的骨架表面粗糙结构能够使金属与聚合物材料界面结合的更加牢固;

23、d.齿轮外壳使用聚合物材料,可实现齿轮轻量化设计,减小惯性负载,具有抗振降噪,自润滑、耐磨损、耐腐蚀等特性。

技术特征:1.骨架内嵌式金属-聚合物复合型齿轮,其特征在于:包括齿轮外壳(1),以及嵌设于齿轮外壳(1)内的齿轮骨架(2);

2.根据权利要求1所述的骨架内嵌式金属-聚合物复合型齿轮,其特征在于:所述齿轮外壳(1)具有环状中空部;所述环状中空部外圆周具有若干向齿轮外壳(1)的齿外端延伸的嵌槽;所述齿轮骨架(2)嵌入环状中空部内;所述齿轮骨架(2)的齿形嵌入嵌槽中。

3.根据权利要求2所述的骨架内嵌式金属-聚合物复合型齿轮,其特征在于:所述齿轮骨架(2)的齿形向外延伸出加强筋(202);所述加强筋(202)与齿轮外壳(1)的端面相齐平。

4.根据权利要求1所述的骨架内嵌式金属-聚合物复合型齿轮,其特征在于:所述齿轮外壳(1)的体积分数为25~50%,齿轮骨架(2)的体积分数为50~75%。

5.根据权利要求1所述的骨架内嵌式金属-聚合物复合型齿轮,其特征在于:所述金属粉末材料选用铝合金粉末、钛合金粉末或不锈钢粉末。

6.根据权利要求1所述的骨架内嵌式金属-聚合物复合型齿轮,其特征在于:所述聚合物材料选用聚醚醚酮、聚酰胺酰亚胺或聚甲醛。

7.根据权利要求1所述复合型齿轮的增材-注塑成型工艺,其特征在于,包括以下步骤:

8.根据权利要求7所述的复合型齿轮的增材-注塑成型工艺,其特征在于:步骤3)中,粉末床熔融设备工作时,系统控制送粉腔进料活塞上移,粉末上移,然后在铺粉辊的带动下,均匀的在烧结平台上铺一层粉末,多余粉末随铺粉辊运动落入回收腔中;控制系统根据二维图层精准地引导激光束对铺粉层进行扫描烧结,被扫描到的粉体融化后凝固成成型件的一个层面,其余粉末保持状态不变,并对成型件起支撑作用;烧结完一层后,控制系统控制成型台下移一个铺粉层厚度,完成一次烧结;如此往复,层层叠加,直到金属骨架成型件打印完成为止;烧结完成后,升起成型台取出金属骨架,清理表面的残余粉末。

9.根据权利要求7所述的复合型齿轮的增材-注塑成型工艺,其特征在于:步骤5)中,在注塑成型机中加入聚合物颗粒,通过加热使其塑化,螺杆将塑化后的物料以一定的速度向前输送;随着注射机背压的增加,螺杆会不断后退;当注射开始时,螺杆向前移动;注射机通过背压的作用将材料注射到模具中;随着材料温度的不断降低,模具型腔内的压力开始降低;当注射的材料可以安全成型而不受损坏时,注射模具打开,产品通过模具结构顶出。

10.根据权利要求7所述的复合型齿轮的增材-注塑成型工艺,其特征在于:步骤1)中,仿生动物骨架、树叶叶脉、皮皮虾双叉肢节表面结构或贝壳多级层状有序结构。

技术总结发明提供骨架内嵌式金属‑聚合物复合型齿轮及其增材‑注塑成型工艺。复合型齿轮包括基于拓扑/仿生构型理念的骨架内嵌式金属‑聚合物复合型齿轮。增材‑注塑成型工艺提出了内嵌式金属骨架仿生‑拓扑构型设计理念,内嵌金属骨架通过粉末床熔融技术制造而成,其制造灵活度较高,这种方法可以针对不同传动工况对齿轮内嵌结构进行优化设计及制造,以满足不同热力学性能需求。结合金属增材制造和聚合物注塑成形两种制造工艺的优势,建立该类复合型齿轮的制造方法,以实现兼具减震降噪、自润滑、散热及抗冲击性能的金属‑聚合物复合型齿轮设计制造。技术研发人员:伊浩,金宇锋,曹华军受保护的技术使用者:重庆大学技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308111.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表