一种高强度耐高温阻燃镁铝合金的制备工艺的制作方法

- 国知局

- 2024-10-09 15:15:48

本技术涉及镁铝合金制备,尤其是涉及一种高强度耐高温阻燃镁铝合金的制备工艺。

背景技术:

1、镁铝合金是以镁为基体,铝为主辅助增强相,再搭配如ag、zn、v、ti、mn、ni、sb、si等微量合金元素增强相制成的合金,具有密度小,比强度高,比弹性模量大,散热好,消震性好,承受冲击载荷能力大等优点,广泛用于汽车、航空航天、运输、化工等工业领域。

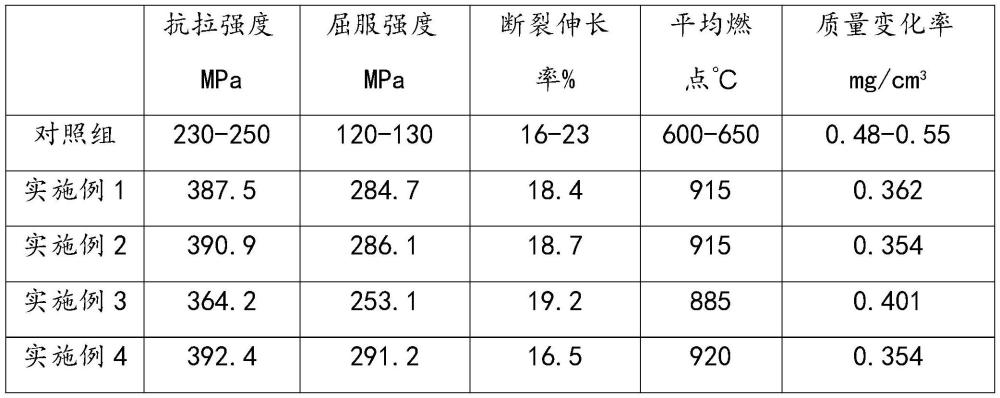

2、随着新能源汽车行业的快速发展,轻量化结构材料的要求越来越高,镁铝合金密度小于传统的6系铝合金,且承受冲击载荷能力更优,使其成为了一种理想的新能源汽车结构材料。现有的变形用镁合金一般在300~500℃进行挤压、轧制和模压加工获得理想结构件。变形用镁合金材料的强度σb在160-320mpa之间,传统的6系铝合金的强度σb在200-450mpa之间,但是应用于新能源汽车中的结构件材料中6系铝合金的强度σb要求在350-450mpa之间,可商业化应用于新能源汽车中的结构件材料中的价格经济的变形用镁合金材料强度σb还无法满足新能源汽车行业的使用需求。为此,申请人提供了一种高强度耐高温阻燃镁铝合金的制备工艺。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种高强度耐高温阻燃镁铝合金的制备工艺。

2、本技术提供的一种高强度耐高温阻燃镁铝合金的制备工艺,是通过以下方案得以实现的:

3、一种高强度耐高温阻燃镁铝合金为夹心层结构,包括起到改善延展韧性的内芯层和起到阻燃耐高温作用的外护层,所述内芯层是由以下质量比百分比的原材料通过粉末冶金制备而成:2-4wt%的表面掺杂金属改性的碳纳米管、0.5-2wt%的表面掺杂金属改性的纳米二硫化钼纳米片、0.05-0.20wt%的ce粉、0.05-0.40wt%的y粉、余量为镁铝合金粉;所述外护层是由以下质量比百分比的原材料通过粉末冶金制备而成:0.5-2wt%的表面掺杂金属改性的碳纳米管、3-6wt%的表面掺杂金属改性的纳米二硫化钼纳米片、0.5-2wt%的表面掺杂金属改性的石墨烯、0.05-0.20wt%的ce粉、0.05-0.40wt%的y粉、余量为镁铝合金粉;所述镁铝合金粉为mb系镁铝合金;所述高强度耐高温阻燃镁铝合金的制备工艺,包括以下步骤:

4、步骤一,表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯的制备;

5、步骤二,混合合金粉a的配置:将计量准确的表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、ce粉、y粉、镁铝合金粉于600-800rpm下高速分散混合15-30min即可得混合合金粉a;

6、同时配置混合合金粉b:将计量准确的表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯、ce粉、y粉、镁铝合金粉于600-800rpm下高速分散混合15-30min即可得混合合金粉b;

7、步骤三,先在成型模具中铺设一层混合合金粉a,再混合合金粉a上铺设一层混合合金粉a,然后进行冷等静压成型,以5-10mpa/s加压至240-280mpa,保压300-400s,以1-3mpa/s降压至120-150mpa,保压300-400s,以5-10mpa/s降压至0mpa,得预压制件;

8、步骤四,将带有预压制件的成型模具转移置马弗炉中,以50-100℃/min升温至680-740℃保温30-60min,以5-20℃/min降温至520-540℃保温4-8h,开炉冷却至室温后再进行热处理,以5-20℃/min升温至240-260℃下保温2-6h即可高强度耐高温阻燃镁铝合金。

9、本技术中的高强度耐高温阻燃镁铝合金为夹心层结构,外层镁铝合金材料提供了良好的耐高温阻燃性同时兼具有优异的强度,芯层镁铝合金材料具有良好延展韧性和强度,两者组合设计加工生产得到的高强度耐高温阻燃镁铝合金材料具有良好延展韧性、热加工性能、力学强度且兼具良好的耐高温阻燃性,满足新能源汽车对于镁铝合金材料的需求。且本技术的制备方法为粉末冶金工艺相对简单且成熟,工业化实施难度低,便于实现批量化投产制造。

10、优选的,所述步骤三,先在成型模具中铺设一层混合合金粉a,再混合合金粉a上铺设一层混合合金粉a,然后进行冷等静压成型,以10mpa/s加压至280mpa,保压300s,以3mpa/s降压至150mpa,保压300s,以10mpa/s降压至0mpa,得预压制件。

11、通过采用上述技术方案,可获得高致密化且增强相分散均匀的预压制件,进而可保证制备的镁铝合金材料具有良好抗冲击延展韧性、热加工性能、力学强度、耐高温阻燃性的优点。

12、优选的,所述步骤三,先在成型模具中铺设一层混合合金粉a,再混合合金粉a上铺设一层混合合金粉a,然后进行冷等静压成型,以5mpa/s加压至240mpa,保压300s,以1mpa/s降压至120mpa,保压400s,以5mpa/s降压至0mpa,得预压制件。

13、通过采用上述技术方案,进一步改善预压制件的致密度进而有利于改善整体的抗冲击延展韧性、热加工性能、力学强度、耐高温阻燃性。

14、优选的,所述步骤四,将带有预压制件的成型模具转移置马弗炉中,以80-100℃/min升温至680-740℃保温30-60min,以5-10℃/min降温至520℃保温6-8h,开炉冷却至室温后再进行热处理,以15-20℃/min升温至250℃下保温3-4h即可高强度耐高温阻燃镁铝合金。

15、通过采用上述技术方案,可获得延展韧性更优的高强度耐高温阻燃镁铝合金材料。

16、优选的,所述步骤四,将带有预压制件的成型模具转移置马弗炉中,以80-100℃/min升温至680-740℃保温30-60min,以15-20℃/min降温至560℃保温4-6h,开炉冷却至室温后再进行热处理,以5-10℃/min升温至280℃下保温1-2h即可高强度耐高温阻燃镁铝合金。

17、通过采用上述技术方案,可得力学强度和耐热性更优的高强度耐高温阻燃镁铝合金材料。

18、优选的,所述内芯层是由以下质量比百分比的原材料通过粉末冶金制备而成:3.2-3.6wt%的表面掺杂金属改性的碳纳米管、0.8-1.6wt%的表面掺杂金属改性的纳米二硫化钼纳米片、0.08-0.12wt%的ce粉、0.24-0.32wt%的y粉、余量为镁铝合金粉mb1。

19、通过采用上述技术方案,可改善内芯层镁铝合金的物化性能且控制整体的生产成本。

20、优选的,所述外护层是由以下质量比百分比的原材料通过粉末冶金制备而成:1.2-1.8wt%的表面掺杂金属改性的碳纳米管、4.8-6.0wt%的表面掺杂金属改性的纳米二硫化钼纳米片、0.6-1.2wt%的表面掺杂金属改性的石墨烯、0.08-0.12wt%的ce粉、0.24-0.32wt%的y粉、余量为镁铝合金粉mb2。

21、通过采用上述技术方案,可改善外层镁铝合金的物化性能且控制整体的生产成本。镁铝合金中引入ce粉和y粉元素,增加mg原子结合力,减小原子扩散速度,提高整体的耐高温性。

22、优选的,所述表面掺杂金属改性的碳纳米管包括多壁碳纳米管和负载于多壁碳纳米管表面的纳米级掺杂金属,所述纳米级掺杂金属为纳米簇形态的银、镁、铝、铋、锆中的一种或者多种组合;或者所述纳米级掺杂金属为量子点形态的银、镁、铝、铋、锆中的一种或者多种组合。

23、优选的,所述表面掺杂金属改性的纳米二硫化钼纳米片包括纳米二硫化钼纳米片和负载于纳米二硫化钼纳米片表面的纳米级掺杂金属,所述纳米级掺杂金属为纳米簇形态的银、镁、铝、铋、锆中的一种或者多种组合;或者所述纳米级掺杂金属为量子点形态的银、镁、铝、铋、锆中的一种或者多种组合。

24、优选的,所述表面掺杂金属改性的石墨烯包括单层石墨烯和负载于单层石墨烯表面的纳米级掺杂金属,所述纳米级掺杂金属为纳米簇形态的银、镁、铝、铋、锆中的一种或者多种组合;或者所述纳米级掺杂金属为量子点形态的银、镁、铝、铋、锆中的一种或者多种组合。

25、通过对材料表面进行纳米修饰技术改善了表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯与基体镁的相容性,使其可较为均匀分散镁铝合金内部,且表面进行的纳米级掺杂金属可与镁铝合金基体形成增强型合金,进一步改善所制备的镁铝合金材料的物化性能。

26、具体地,纳米级掺杂金属为纳米簇形态的镁或量子点形态的镁主要是改善了表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯与基体镁的界面相容性,使其可均匀分散于镁铝合金内部,镁-镁熔融结合、铝-镁合金化mg17al 12相强化。

27、具体地,纳米级掺杂金属为纳米簇形态的铝或量子点形态的铝,表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯表面的铝与基体镁的界面之间形成mg17al 12相强化。

28、具体地,纳米级掺杂金属为纳米簇形态的银或量子点形态的银,表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯表面的银可溶入基体镁中,间隙式固溶原子造成非球形对称畸变,起到固溶增强的效果。

29、具体地,纳米级掺杂金属为纳米簇形态的锆或量子点形态的锆,表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯表面的锆与基体镁包晶反应起到细化晶粒,提高抗蚀性和耐热性的作用。

30、具体地,纳米级掺杂金属为纳米簇形态的铋或量子点形态的铋,表面掺杂金属改性的碳纳米管、表面掺杂金属改性的纳米二硫化钼纳米片、表面掺杂金属改性的石墨烯表面的铋与基体镁固溶形成mg3sb2,可细化基体晶粒产生晶界强化,且其弥散强化可改善高温性能。

31、综上所述,本技术具有以下优点:

32、1、本技术具有良好抗冲击延展韧性、热加工性能、力学强度且兼具良好的耐高温阻燃性,满足新能源汽车对于镁铝合金材料的需求。

33、2、本技术的制备方法为粉末冶金工艺相对简单且成熟,工业化实施难度低,便于实现批量化投产制造。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308128.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表