一种铸造浇口杯及其浇铸方法与流程

- 国知局

- 2024-10-09 15:15:42

本发明涉及铸造浇,具体涉及一种铸造浇口杯及其浇铸方法。

背景技术:

1、在铸造工艺中,铸造浇口杯为关键工具之一,其主要用于控制液态金属的流向和流量,保证浇注的金属液充分填充到型腔中,其次浇口杯还可使金属液的杂质浮在上面,对金属液起到净化作用。

2、申请号为202211097080.8的国内专利公开了一种铸造浇口杯及其浇铸方法,该铸造浇口杯包括杯体,杯体为上宽下窄的中空状倒梯形结构,杯体下端设有过滤器,用于连接直浇口(12)。该铸造浇提高了滤渣能力,解决了传统技术中只能使用≤10ppi过滤器,滤渣效果不好导致铸件渣孔报废,而使用≥10ppi过滤器同样温度浇铸方式充型。但是对于该铸造浇口杯,其过滤器一旦被密度大的杂质堵塞过多,将使铸造难以持续进行,且由于杯体下端开口位于中间,当金属液直接注入至杯体时,可能会冲刷到型腔中,从而导致缩孔、气孔、渣眼、裂纹等铸造缺陷的产生。

技术实现思路

1、本发明的目的在于提供一种铸造浇口杯及其浇铸方法,该铸造浇口杯滤网结构即使部分被密度大的杂质堵塞,也可有效保证金属液的正常流动,在浇注的过程中可避免金属液冲刷型腔,不会形成旋涡,从而有效避免缩孔、气孔、渣眼、裂纹等铸造缺陷的产生,且铸造浇口杯具有较好的温度急变抵抗性以及不粘渣性能,适用于重复使用。

2、为实现上述目的,本发明提供如下技术方案:

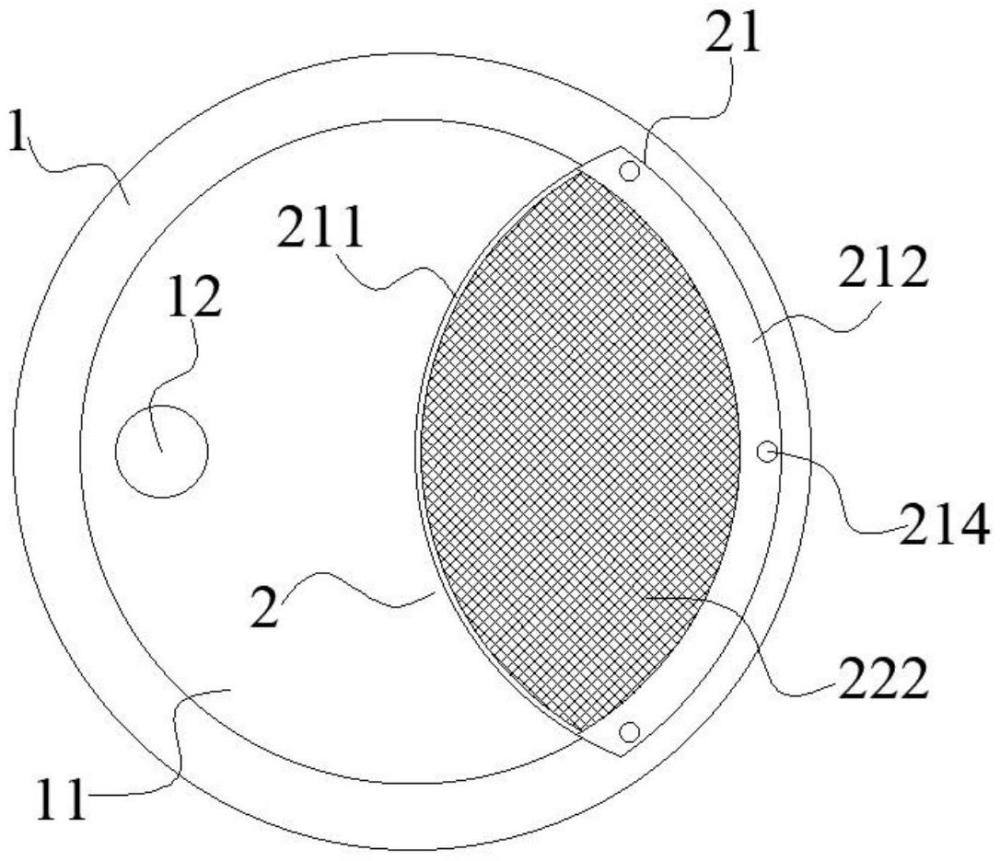

3、一种铸造浇口杯,包括浇口杯杯体,所述浇口杯杯体内设置有漏斗形的浇注腔,所述浇注腔的上端开口为圆形开口,所述浇注腔底部连通有直浇口,所述直浇口偏置于圆形开口的轴线一侧;所述浇注腔远离直浇口的一侧设置有滤网结构。

4、优选的,所述滤网结构包括固定框以及固定于固定框下端的滤网槽;所述固定框包括弧形固定杆,所述弧形固定杆朝向远离直浇口的一侧开口,所述弧形固定杆开口处的两端之间固定有弧形固定板,所述弧形固定板与圆形开口同轴线,所述弧形固定板与所述浇口杯杯体上端面可拆卸固定连接;

5、所述滤网槽包括竖直固定于所述弧形固定杆下端的竖向弧形滤网,所述竖向弧形滤网底端延伸至浇注腔底面,所述竖向弧形滤网与弧形固定板之间固定有底面滤网;所述竖向弧形滤网与底面滤网合围构成滤网槽。

6、优选的,所述圆形开口的轴线、直浇口的轴线、弧形固定杆的轴线共平面;所述直浇口轴线与圆形开口轴线之间的距离为直浇口半径的4-9倍。

7、优选的,所述底面滤网与浇注腔底面相贴合。

8、优选的,所述弧形固定板下端固定有凸起,所述凸起所对应的浇口杯杯体上端面设置有与所述凸起相匹配的凹槽,所述凸起位于所述凹槽内,所述弧形固定板中间开设有若干固定孔,每一所述固定孔贯穿凸起,且所述固定孔对应的凹槽内设置有安装孔,每一所述固定孔与相应的安装孔内共同安装有固定螺栓。

9、优选的,所述浇口杯杯体包括以下重量百分比的原料:莫来石26-30%、石英砂17-22%、锆英砂粉6-11%,余量为高岭土。上述各原料按上述配比配合制备浇口杯杯体,可使浇注腔内壁的抗粘渣性能很好。

10、优选的,所述高岭土的粒径为80-100目,所述莫来石的粒径为80-100目,所述石英砂的粒径为80-100目,所述锆英砂粉的粒径为200-300目。

11、优选的,所述浇口杯杯体的制备方法包括以下步骤:

12、1)按配比称取高岭土、莫来石、石英砂、锆英砂粉置于混砂机中混合均匀,再加水混合搅拌均匀,得混合料;

13、2)将所述混合料装入模具中压制成型,将成型件先置于80-90℃下烘干,然后将烘干后的成型件置于煅烧炉内,先以3-5℃/min的升温速率升温至500-550℃,再以6-7℃/min的升温速率升温至800-850℃,然后以10-13℃/min的升温速率升温至1220-1250℃,并保温煅烧2.5-3h,再随炉自然冷却至室温,即得。

14、本发明通过在不同的阶段设置不同的升温速率,可使烧结得到的浇口杯杯体的内部结构更加紧密均匀,具有更高的温度急变抵抗性。

15、优选的,步骤1)中,所述水的加入量为高岭土、莫来石、石英砂、锆英砂粉总质量的6-6.5%。

16、作为一个总的发明构思,本发明提供了一种铸造浇口杯的浇铸方法,包括以下步骤:将滤网结构安装于浇口杯杯体上,并使直浇口与直浇道连通,浇铸时将金属液倒入滤网结构中,金属液经过滤网结构后通过直浇口导入直浇道中。

17、本发明的有益效果是:

18、1、本发明中的铸造浇口杯,直浇口偏心设置于浇注腔一侧,且在浇注腔远离直浇口的一侧设置有滤网结构,浇铸时将金属液导入滤网结构进行过滤后,可有效避免金属液冲刷型腔,且不会在浇口杯中形成旋涡,从而有效避免缩孔、气孔、渣眼、裂纹等铸造缺陷的产生。且由于本发明中的滤网槽由竖向弧形滤网与底面滤网合围构成,竖向弧形滤网具有较高的过滤面积,即使部分被密度大的杂质堵塞,也可有效保证金属液的正常流动。另外本发明滤网结构可便捷的安装于浇口杯杯体上,操作方便。

19、2、本发明中的浇口杯杯体以高岭土、莫来石、石英砂、锆英砂粉为原料,并合理控制各原料的配方量,以及优化后续焙烧工艺,所制备得到的浇口杯杯体具有较高的温度急变抵抗性,且浇注后浇注腔内壁几乎无粘渣,适用于重复使用。

技术特征:1.一种铸造浇口杯,其特征在于,包括浇口杯杯体(1),所述浇口杯杯体(1)内设置有漏斗形的浇注腔(11),所述浇注腔(11)的上端开口为圆形开口,所述浇注腔(11)底部连通有直浇口(12),所述直浇口(12)偏置于圆形开口的轴线一侧;所述浇注腔(11)远离直浇口(12)的一侧设置有滤网结构(2)。

2.根据权利要求1所述的铸造浇口杯,其特征在于,所述滤网结构(2)包括固定框(21)以及固定于固定框(21)下端的滤网槽(22);所述固定框(21)包括弧形固定杆(211),所述弧形固定杆(211)朝向远离直浇口(12)的一侧开口,所述弧形固定杆(211)开口处的两端之间固定有弧形固定板(212),所述弧形固定板(212)与圆形开口同轴线,所述弧形固定板(212)与所述浇口杯杯体(1)上端面可拆卸固定连接;

3.根据权利要求2所述的铸造浇口杯,其特征在于,所述圆形开口的轴线、直浇口(12)的轴线、弧形固定杆(211)的轴线共平面;所述直浇口(12)轴线与圆形开口轴线之间的距离为直浇口(12)半径的4-9倍。

4.根据权利要求2所述的铸造浇口杯,其特征在于,所述底面滤网(222)与浇注腔(11)底面相贴合。

5.根据权利要求2所述的铸造浇口杯及其浇铸方法,其特征在于,所述弧形固定板(212)下端固定有凸起(213),所述凸起(213)所对应的浇口杯杯体(1)上端面设置有与所述凸起(213)相匹配的凹槽,所述凸起(213)位于所述凹槽内,所述弧形固定板(212)中间开设有若干固定孔,每一所述固定孔贯穿凸起(213),且所述固定孔对应的凹槽内设置有安装孔,每一所述固定孔与相应的安装孔内共同安装有固定螺栓(214)。

6.根据权利要求1-5中任一项所述的铸造浇口杯,其特征在于,所述浇口杯杯体(1)包括以下重量百分比的原料:莫来石26-30%、石英砂17-22%、锆英砂粉6-11%,余量为高岭土。

7.根据权利要求6所述的铸造浇口杯,其特征在于,所述高岭土的粒径为80-100目,所述莫来石的粒径为80-100目,所述石英砂的粒径为80-100目,所述锆英砂粉的粒径为200-300目。

8.根据权利要求6所述的铸造浇口杯,其特征在于,所述浇口杯杯体(1)的制备方法包括以下步骤:

9.根据权利要求8所述的铸造浇口杯,其特征在于,步骤1)中,所述水的加入量为高岭土、莫来石、石英砂、锆英砂粉总质量的6-6.5%。

10.一种如权利要求1-9中任一项所述的铸造浇口杯的浇铸方法,其特征在于,包括以下步骤:将滤网结构(2)安装于浇口杯杯体(1)上,并使直浇口(12)与直浇道连通,浇铸时将金属液倒入滤网结构(2)中,金属液经过滤网结构(2)后通过直浇口(12)导入直浇道中。

技术总结本发明提供了一种铸造浇口杯及其浇铸方法,铸造浇口杯包括浇口杯杯体,浇口杯杯体内设置有漏斗形的浇注腔,浇注腔的上端开口为圆形开口,浇注腔底部连通有直浇口,直浇口偏置于圆形开口的轴线一侧;浇注腔远离直浇口的一侧设置有滤网结构;浇口杯杯体包括以下重量百分比的原料:莫来石26‑30%、石英砂17‑22%、锆英砂粉6‑11%,余量为高岭土;本发明铸造浇口杯滤网结构即使部分被密度大的杂质堵塞,也可有效保证金属液的正常流动,在浇注的过程中可避免金属液冲刷型腔,不会形成旋涡,从而有效避免缩孔、气孔、渣眼、裂纹等铸造缺陷的产生,且铸造浇口杯具有较好的温度急变抵抗性以及不粘渣性能,适用于重复使用。技术研发人员:黎佰进,王丽,叶君芳,邵建伟,唐晓章,陈俊豪受保护的技术使用者:杭州汽轮铸锻股份有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308123.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。