一种稀土耐腐蚀钢制备工艺的制作方法

- 国知局

- 2024-10-09 15:04:20

本发明涉及金属材料,尤其涉及一种稀土耐腐蚀钢制备工艺。

背景技术:

1、新型稀土耐蚀钢在大气环境下,相比于传统的普碳钢和低合金耐大气腐蚀性能提高30-50%。稀土耐蚀钢结构可免除涂装与镀锌,一般镀锌钢材使用寿命约为15年,稀土耐蚀钢可延长使用寿命至70年以上,减轻环保负担,利于资源合理化应用。普碳钢通过稀土合金化后形成了耐蚀钢,吨钢成本仅提高30-50元,较常用铜磷铬镍耐候钢成本大幅降低。

2、中国专利公开号:cn106834961a。公开了一种高度耐腐蚀钢的制备工艺,包括:高度耐腐蚀钢的制备工艺,组分按重量百分比为:c:0.3-0.5%,cr:12-16%,co:1 .2-1 .6%,mn:0 .2-0 .6%,si:0 .2-0 .8%,mo:0 .9-1 .5%,v:0 .05-0 .2%,ti:0 .05-0 .5%,稀土re:0.05-0.5%和余量铁,采用转炉初炼、精炼、连铸的生产工艺流程,其特征在于:先在转炉冶炼过程中加入l08铁水及废钢;经过lf炉精炼,精炼温度:1500°c~1650°c;成分微调、造渣脱氧,精炼时间>30分钟;全程吹氩搅拌;精炼渣碱度cao/sio2:<5.0;使化学成分达到钢地组分要求;最后在1500°c~1550°c进行连铸。

3、由此可见,现有技术存在以下问题:对钢包内杂质无法进行有效清除,导致钢水纯净度较低影响钢材质量。

技术实现思路

1、为此,本发明提供一种稀土耐腐蚀钢制备工艺,用以克服现有技术中对钢包内杂质无法进行有效清除,导致钢水纯净度较低影响钢材质量的问题。

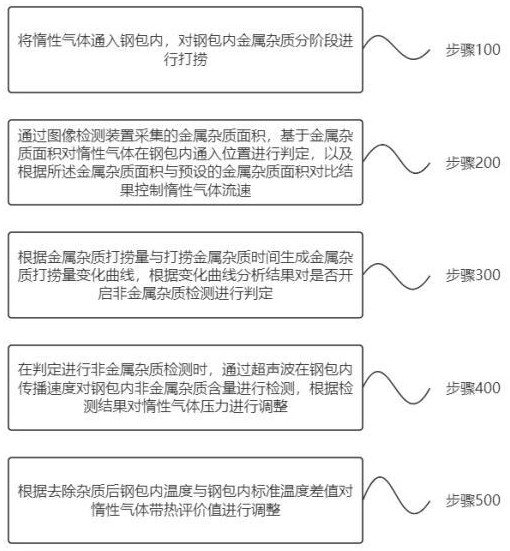

2、为实现上述目的,本发明提供一种稀土耐腐蚀钢制备工艺,包括,

3、将惰性气体通入钢包内,对钢包内金属杂质分阶段进行打捞;

4、通过图像检测装置采集的金属杂质面积,基于金属杂质面积对惰性气体在钢包内通入位置进行判定,以及根据所述金属杂质面积与预设的金属杂质面积对比结果控制惰性气体流速;

5、根据金属杂质打捞量与打捞金属杂质时间生成金属杂质打捞量变化曲线,根据变化曲线分析结果对是否开启非金属杂质检测进行判定;

6、在判定进行非金属杂质检测时,通过超声波在钢包内传播速度对钢包内非金属杂质含量进行检测,根据检测结果对惰性气体压力进行调整;

7、根据去除杂质后钢包内温度与钢包内标准温度差值对惰性气体带热评价值进行调整。

8、进一步地,根据钢包内金属杂质面积以及钢包内金属杂质打捞量将打捞金属杂质阶段分为第一打捞阶段和第二打捞阶段。

9、进一步地,根据金属杂质在所述第一打捞阶段单位时间内金属杂质面积变化生成金属杂质面积变化曲线,根据所述金属杂质面积变化曲线在单位时间内的斜率变化判定是否对惰性气体在钢包底部释放速度进行调节,根据调节惰性气体释放速度后的金属杂质面积变化曲线在单位时间内的斜率变化判定是否在钢包侧面位置开启惰性气体口进行金属杂质搅动。

10、进一步地,根据所述第二打捞阶段单位时间内金属杂质打捞量生成所述金属杂质打捞量变化曲线,根据所述金属杂质打捞量变化曲线与设定的标准金属杂质打捞量的对比结果判定是否开启对非金属杂质的检测。

11、进一步地,通过超声波测速装置对通过钢包内的超声波传播速度进行测量,通过超声波传播速度测量结果对钢包内非金属杂质含量进行预估。

12、进一步地,通过对钢包内非金属杂质含量的预估值对钢包内通入惰性气体的初始压力值进行调节。

13、进一步地,根据惰性气体初始压力调节后的超声波传播速度实际测量值与预设的第一超声波传播速度对比结果判定是否对惰性气体的气压值进行二次调节。

14、进一步地,根据惰性气体气泡存在平均时间与惰性气体气泡平均直径生成惰性气体压力评价值,根据惰性气体压力评价值对钢包中非金属杂质剩余量是否符合标准进行确定。

15、进一步地,根据惰性气体温度与惰性气体压力生成惰性气体带热评价值。

16、进一步地,根据预设的钢包中标准温度与钢包中实际温度差值对所述惰性气体带热评价值进行调节。

17、与现有技术相比,本发明的有益效果在于,通过将打捞金属杂质阶段分为第一打捞阶段和第二打捞阶段能够根据不同打捞阶段对钢包中金属杂质进行有效清除,避免因金属杂质在钢包中含量高于标准含量导致钢水达不到要求影响成品品质,若需要重新加工,不仅费时费力也消耗过多钱财人力,在所述第一打捞阶段内根据所述图像检测装置采集的钢包内金属杂质面积变化生成金属杂质面积变化曲线,能够更直观对钢包内金属杂质打捞的第一打捞阶段进行更精准打捞,将大面积的杂质打捞起来,避免对大面积杂质打捞的疏漏导致杂质打捞不彻底影响成品质量,在所述第二打捞阶段内根据打捞装置采集的金属杂质打捞量变化量生成金属杂质打捞量变化曲线,能够对第二打捞阶段内金属杂质进行更彻底的打捞清除,避免因有小部分金属杂质没被打捞上来影响产品品质,更好地对钢包内金属杂质进行打捞

18、进一步地,所述第一打捞阶段单位时间内金属杂质面积变化生成金属杂质面积变化曲线,根据所述金属杂质面积变化曲线在单位时间内的斜率变化判定是否对惰性气体在钢包底部释放速度进行调节,能够根据金属杂质面积变化斜率进行调节,若金属杂质经过释放惰性气体初始速度在钢包中搅动情况下,产生杂质面积慢慢变大,则不对惰性气体在钢包底部释放速度进行调节,让其以释放惰性气体初始速度进行释放,能够使金属杂质以固定速度结块并对其进行打捞,保证金属杂质打捞的完整性,若金属杂质经过释放惰性气体初始速度在钢包中搅动情况下,产生杂质面积慢慢变小,则对惰性气体在钢包底部释放速度进行调节,加快惰性气体在钢包底部释放速度,能够将钢包中金属杂质进一步与钢包中钢水分离,有效地对钢包中金属杂质进行打捞。

19、进一步地,所述第二打捞阶段为开启钢包内侧面惰性气体口进行金属杂质搅拌的阶段,能够对在第一打捞阶段内通过钢包底部惰性气体口进行金属杂质搅动时,附着在钢包内壁的金属杂质进行再次搅动,以使其脱落并进行打捞,在第二打捞阶段中根据单位时间内金属杂质打捞量生成金属杂质打捞量变化曲线,能够对钢包中剩余金属杂质进行直观的测量,若连续三个单位时间打捞量变化区间中打捞量变化区间内数值均大于标准金属杂质打捞量则继续对钢包内金属杂质进行打捞;若连续三个单位时间打捞量变化区间中有任一打捞量变化区间内数值均大于标准金属杂质打捞量,则继续对钢包内金属杂质进行打捞;若连续三个单位时间打捞量变化区间中有任一打捞量变化区间内数值均小于等于标准金属杂质打捞量,则停止对钢包内金属杂质进行打捞,同时开启对非金属杂质的检测,在有打捞量变化区间内数值均小于等于标准金属杂质打捞量时,钢包内金属杂质已经非常少,能够满足钢包内对金属杂质留存比例,避免因过度对钢包内残存金属杂质进行打捞而浪费能源,影响作业效率。

20、进一步地,通过超声波对钢包内非金属杂质含量进行检测,能够精准预估钢包内非金属杂质含量,因超声波在纯净的钢水中传播速度为已知条件,因此通过对钢包内超声波传播速度进行实际测量,通过计算超声波标准传播速度与在钢包内实际传播速度的差值,就能够对钢包内非金属杂质含量进行精确预估,进而保证产品品质。

21、进一步地,根据钢包内非金属杂质含量预估值对钢包内通入惰性气体的初始压力值进行调节,能够根据实际情况对钢包内非金属杂质进行更好的清除,当计算的惰性气体压力值小于惰性气体第一压力值,则选取惰性气体第一压力值为初始压力值,能够避免当计算的惰性气体压力值过小时,不能够产生带出非金属杂质的惰性气体气泡,从而无法清除非金属杂质;当计算的惰性气体压力值大于等于惰性气体第一压力值小于等于惰性气体第二压力值,则计算的惰性气体压力值为初始压力值,能够保证惰性气体压力在合适的区间内,对钢包中非金属杂质进行有效带出;当计算的惰性气体压力值大于惰性气体第二压力值,则选取惰性气体第二压力值为初始压力值,能够避免当计算大压力过大时,惰性气体气泡过大上升速度过快,导致钢包中温度下降影响产品质量。

22、进一步地,根据惰性气体初始压力调节后超声波传播速度实际测量值与预设的第一超声波传播速度对比结果对惰性气体的气压值进行二次调节进行判定,能够避免钢包内还有剩余非金属杂质,当惰性气体压力较大时气泡较大能够对钢包内非金属杂质进行初步带出,若调节后超声波传播速度实际测量值小于预设的第一超声波传播速度,且保持连续两个单位时间速度不变,则对惰性气体压力值进行二次调节,能够保证对惰性气体压力减小时气泡变小上升更平缓,对钢包内非金属杂质更均匀带出

23、进一步地,当钢包中杂质含量大于预设的标准非金属杂质剩余量,则通过调节惰性气体气泡压力值使惰性气体压力评价值在预设的评价值区间,使生成的惰性气体气泡能够均匀的,保持一定带出速度将非金属杂质有效带出,避免有残存的非金属杂质混在钢包中钢水中,影响成钢的质量。

24、进一步地,当预设的钢包标准温度与钢包中实际温度的差值小于第一钢包温度差值,则惰性气体带热评价值调小,能够保证在钢包内温度差值较小的情况下惰性气体不需要进行很剧烈的运动,从而减少设备的损耗;当预设的钢包标准温度与钢包中实际温度的差值大于第二钢包温度差值,则惰性气体带热评价值调高,能够保证钢包内温度差值较大时,惰性气体能够加快通过钢包,从而更快带走多余热量,降低温度,提升钢包降温效率。

本文地址:https://www.jishuxx.com/zhuanli/20241009/307502.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表