袋装物料在线直接装车与车内托盘装车兼容的装车方法与流程

- 国知局

- 2024-10-09 15:18:45

本发明属于袋装物料的装卸运输的。更具体地,本发明涉及一种袋装物料在线直接装车与车内托盘装车兼容的装车方法。

背景技术:

1、目前,在本领域的袋装物料装车中,主要采用以下两种方式:

2、1、人工或机器直接装入货厢;

3、2、机器码垛,托盘码放五花垛后,再由叉车装车。

4、随着市场的需求的变化,在袋装物料的装车中,已开始采用五花垛托盘装车的方式,卸车成本降低10元/吨;卸车效率高,装卸运输的周期短,市场的认可度较好。因此,托盘装车是未来袋装物料运输中装车的发展趋势。

5、目前,托盘装车的主要实施方式是:

6、托盘装车车辆自带国标尺寸的空托盘,叉车将空托盘卸车后放置于空托盘上料区,先由人工或机器码包;码包完成后再由叉车叉取装车,托盘需重复倒运,厂区需配备叉车及相关的叉车操作工人。

7、采用上述方式的装车系统兼容性低,专机设备只能直接装车而不可码托盘。机器人可直接装车也可装托盘,但无法直接在车上码托盘,需要叉车倒运托盘。

8、综上所述,现有技术存在以下的问题和缺陷:

9、1、托盘需先卸车,再码托盘,再装车,重复倒运托盘,运输成本高;

10、2、托盘码垛需要专用码垛设备,增加了设备成本的投入;

11、3、托盘重复倒运,易磨损,损耗大;

12、4、市场的装车系统功能单一,无法做到在线直接装车与在线直接托盘码垛的功能兼容通用。

13、采用关键词:“袋装物料;托盘;装车”,对相关的现有公开的技术文献进行检索,得到以下检索结果:

14、1、中国专利文献:“用于袋装物料自动装车和码垛的一体化设备”,专利(申请)号:202322456497.5,其记载的技术方案是:

15、“用于袋装物料自动装车和码垛的一体化设备,包括第一输送机构、用于接收来自第一输送机构的袋装物料的抓取辊道、可移动设置的轨道小车、设置于轨道小车上的托盘和用于抓取位于抓取辊道上的袋装物料且将抓取的袋装物料转移至货车或托盘上的抓取装置,货车和轨道小车分别位于抓取装置的两侧”;

16、其记载的技术效果是:

17、“通过合理设置装车工位和码垛工位,实现一机两用,可以减少场地占用,还可以减少设备投资”。

18、2、中国专利文献:“袋装物料装车系统和方法”,专利(申请)号:201310289503.0,其记载的技术方案是:

19、“袋装物料装车系统包括:传送整形装置,用于将货物输送至作业区,并调整所述货物的姿态;传感测量装置,安装在作业区顶部或侧面,用于采集位于所述作业区的货车车厢的图像数据;中央控制装置,用于根据检测的货车车厢的图像数据,计算得到所述货车车厢的实际位置,并将所述实际位置与预设的参考位置比较,得到偏差值,再根据所述偏差值与预设的码放路径计算实际的码放路径;工业机器人,用于根据所述实际的码放路径,将所述作业区的货物装入位于所述作业区的货车车厢内;所述中央控制装置分别与所述传送整形装置、传感测量装置及工业机器人通过控制/数据线相连”;

20、其记载的技术效果是:

21、“提高了作业效率,消除了粉尘危害,提高了安全性”。

22、但是,上述现有公开的技术文献,以及现有公开应用的技术方案,并没有能够解决现有技术的袋装物料装车中存在的“需要重复倒运托盘,运输成本高”;“需要专用码垛设备,增加了设备的投入”;“托盘重复倒运,易磨损,损耗大”等问题和缺陷。

技术实现思路

1、本发明提供一种袋装物料在线直接装车与车内托盘装车兼容的装车方法,其目的是实现袋装物料既可在线直接装车,也可在线进行托盘码垛,两大功能很好地兼容和通用。

2、为了实现上述目的,本发明采取的技术方案为:

3、本发明的袋装物料在线直接装车与车内托盘装车兼容的装车方法,应用于袋装物料的装车系统;所述的装车系统包括装车机器人、运输车辆以及系统计算机控制单元;所述的运输车辆中的一部分的车厢内放置有托盘,另一部分的车厢内没有托盘;所述的装车方法为:

4、首先,采用3d云台的检测方式,判断运输车辆的车厢内是否有托盘;

5、如果运输车辆的车厢内没有放置托盘,则采用在线直接装车方式,3d云台检测装置检测运输车辆车厢内各顶点的坐标;所述的装车系统进行装置码垛的垛型规划;所述的装车机器人在运输车辆车厢内进行袋装物料的码包;

6、如果运输车辆的车厢内放置了托盘,则采用在线托盘装车方式,3d云台检测装置检测托盘相对于运输车辆车厢的坐标;所述的装车系统进行装置码垛的垛型规划;所述的装车机器人对运输车辆车厢内的托盘进行袋装物料的码包。

7、在运输车辆的车厢内放置了托盘时,所述的系统计算机控制单元进行托盘在车厢内的坐标检测,得出托盘相对于车辆的x方向、y方向、z方向的相对坐标及倾斜角度;

8、所述的x方向为运输车辆的前后方向;所述的y方向为运输车辆的左右方向;所述的z方向为运输车辆的上下方向。

9、由系统计算机控制单元中安装的垛型规划软件计算出每层的放包坐标值;根据检测数据可自动调用在线直接装车程序或在线托盘装车程序。

10、所述的装车机器人采用2抓独立释放的抓手,所述的抓手采用单包独立释放进行码垛。

11、所述的装车方法采用五花垛直接装车的方式进行装车;或采用五花垛托盘装车的方式进行装车;所述的五花垛为:相邻两层的码垛为一个循环,在其中的下一层垛包中,一侧的两包纵放,另一侧的三包横放;上一层垛包则相反,一侧的三包横放,另一侧的两包纵放。

12、所述的装车方法是:装车开始,从运输车辆的尾部向车头方向码放,再由车头向车尾方向码放,形成“之”字型循环码垛;每两层码放形成一个循环。

13、在所述的运输车辆驶入装车位置,所述的装车系统通过车辆信息采集单元采集运输车辆信息,所述的运输车辆信息包括车牌号、车辆自重、载重、车体几何尺寸,作为其袋装物料垛型规划的依据。

14、所述的系统计算机控制单元通过无线网络与物流总控制室进行联络;所述的系统计算机控制单元向物流总控制室报告装车进度信息,并接受物流总控制室的调度指令。

15、所述的装车进度信息包括在计划期内已完成装车的运输车辆的数量及车牌号;已完成装车袋装物料的数量,包括袋数和重量;各运输车辆的码垛垛型。

16、本发明采用上述技术方案,设备的兼容性高,功能强,同时具备在线直接装车和在线托盘装车的功能;空托盘无需卸车,无需托盘装满上车,因此装车过程中无需叉车工作;减少了空托盘卸车,提高了托盘的利用率,进而提高袋装物料的运输效率。

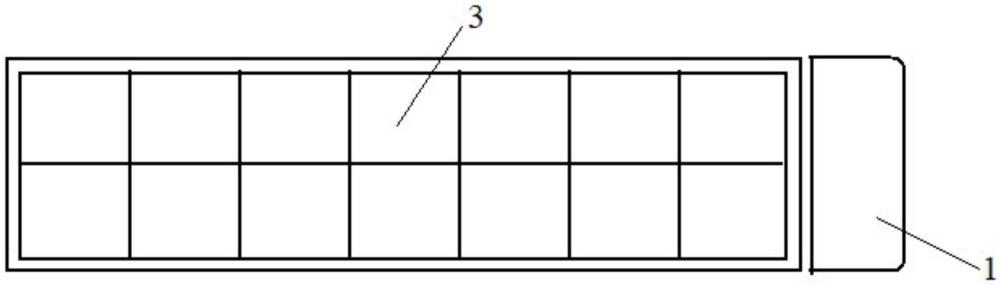

技术特征:1.袋装物料在线直接装车与车内托盘装车兼容的装车方法,应用于袋装物料(2)的装车系统;所述的装车系统包括装车机器人、运输车辆(1)以及系统计算机控制单元;所述的运输车辆(1)中的一部分的车厢内放置有托盘(3),另一部分的车厢内没有托盘;

2.按照权利要求1所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:

3.按照权利要求2所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:由系统计算机控制单元中安装的垛型规划软件计算出每层的放包坐标值;根据检测数据可自动调用在线直接装车程序或在线托盘装车程序。

4.按照权利要求1所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:所述的装车机器人采用2抓独立释放的抓手,所述的抓手采用单包独立释放进行码垛。

5.按照权利要求1所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:所述的装车方法采用五花垛直接装车的方式进行装车;或采用五花垛托盘装车的方式进行装车;所述的五花垛为:相邻两层的码垛为一个循环,在其中的下一层垛包中,一侧的两包纵放,另一侧的三包横放;上一层垛包则相反,一侧的三包横放,另一侧的两包纵放。

6.按照权利要求5所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:所述的装车方法是:装车开始,从运输车辆(1)的尾部向车头方向码放,再由车头向车尾方向码放,形成“之”字型循环码垛;每两层码放形成一个循环。

7.按照权利要求3所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:在所述的运输车辆(1)驶入装车位置,所述的装车系统通过车辆信息采集单元采集运输车辆(1)信息,所述的运输车辆(1)信息包括车牌号、车辆自重、载重、车体几何尺寸,作为其袋装物料(2)垛型规划的依据。

8.按照权利要求7所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:所述的系统计算机控制单元通过无线网络与物流总控制室进行联络;所述的系统计算机控制单元向物流总控制室报告装车进度信息,并接受物流总控制室的调度指令。

9.按照权利要求8所述的袋装物料在线直接装车与车内托盘装车兼容的装车系统的装车方法,其特征在于:所述的装车进度信息包括在计划期内已完成装车的运输车辆(1)的数量及车牌号;已完成装车袋装物料(2)的数量,包括袋数和重量;各运输车辆的码垛垛型。

技术总结本发明公开了一种袋装物料在线直接装车与车内托盘装车兼容的装车方法,采用3D云台的检测方式,判断运输车辆的车厢内是否有托盘;如果运输车辆的车厢内没有放置托盘,则采用在线直接装车方式,3D云台检测装置检测运输车辆车厢内各顶点的坐标;如果运输车辆的车厢内放置了托盘,则采用在线托盘装车方式,3D云台检测装置检测托盘相对于运输车辆车厢的坐标;装车系统进行装置码垛的垛型规划。采用上述技术方案,设备的兼容性高,功能强,同时具备在线直接装车和在线托盘装车的功能;空托盘无需卸车,无需托盘装满上车,因此装车过程中无需叉车工作;减少了空托盘卸车,提高了托盘的利用率,进而提高袋装物料的运输效率。技术研发人员:易建伟,梁施华,鲁良山,王炎飞,麻斯雄,王静,常家明,单体飞,余星凡,袁朗受保护的技术使用者:安徽海螺中南智能机器人有限责任公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308291.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表