一种冒口套助熔剂、冒口套及其制备方法

- 国知局

- 2024-10-09 15:19:19

本发明涉及冒口套制备,尤其涉及一种冒口套助熔剂、冒口套及其制备方法。

背景技术:

1、在锂电池正极材料生产行业,针对匣钵容易受到正极材料侵蚀而发生报废的情况,目前多数研究是通过调整匣钵原料或制备工艺来提高其抗侵蚀性,从而延长使用寿命,降低匣钵报废率。然而随着锂电池正极材料产量逐年上升,报废匣钵的产生量也逐年增加。妥善处置这些报废匣钵是一个亟待解决的问题。报废匣钵不仅包含了莫来石、堇青石等耐火材料,还含有一定量的锂资源,这为其资源化利用提供了可能性和回收价值。

2、现有关于匣钵损毁机制的研究普遍认为,匣钵由于在高温煅烧过程中受到正极材料生产原料如前驱体的侵蚀,与正极材料前驱体浸润面层部分的物相发生改变,形成lialo2等反应产物。这些反应产物与匣钵自身材料如堇青石、莫来石等,在体积密度、热膨胀系数等方面存在差异,导致受热后反应层发生变形和开裂,进而影响匣钵的完整性和使用性能。此外,正极材料煅烧过程中的冷热交替循环对匣钵的抗热震性能提出了更高的要求,抗热震性较差的匣钵容易出现开裂、剥落等现象,最终导致匣钵报废。

3、尽管受到严重侵蚀的匣钵无法继续使用,但侵蚀残留的金属资源预示着匣钵资源化回收的潜在价值。利用报废匣钵中与正极材料前驱体反应生成的新产物,通过适当的处理和转化,有望作为能够发热保温冒口套的助熔剂进行使用;但目前并没有对报废匣钵进行处理,并用于冒口套的助熔剂的方案。

技术实现思路

1、有鉴于此,本发明提供了一种冒口套助熔剂、冒口套及其制备方法,以解决现有技术中存在的问题。

2、第一方面,本发明还提供了一种冒口套助熔剂,包括冰晶石以及盐酸处理的报废匣钵;

3、所述盐酸处理的报废匣钵的制备方法包括:将报废匣钵粉碎后加入至盐酸中,反应后,烘干,即得盐酸处理的报废匣钵。

4、优选的,所述报废匣钵包括以下质量分数元素:al 27%~33.14%、si14%~16%、o 33%~53%、li 0.41%~1.08%、ba 0.01%~0.04%、ca 0.54%~1.14%、co0%~0.01%、cr 0.01%~0.05%、cu 0.01%~0.14%、fe 0.27%~1.12%、k0%~9.13%、mg 2.07%~5.96%、mn 0.01%~0.07%、ni 0%~0.05%、p 0.02%~0.06%、sr0.01%~0.06%、ti 0.12%~0.71%、zn 0%~0.1%、zr 0.02%~0.55%;

5、和/或,所述盐酸质量浓度小于等于20%;

6、和/或,所述冰晶石以及盐酸处理的报废匣钵的质量比为(2.5~3.4):(2.5~6.5)。

7、第二方面,本发明还提供了一种冒口套,包括发热剂、氧化剂、助熔剂以及保温材料;

8、所述助熔剂为所述的助熔剂。

9、优选的,所述发热剂为铝粉;

10、和/或,所述氧化剂包括四氧化三铁、二氧化锰、硝酸钾的混合物;

11、和/或,所述保温材料为空心漂珠。

12、优选的,所述冒口套包括以下质量分数的组分:铝粉18~22%、四氧化三铁1~5%、二氧化锰5~7%、硝酸钾4~8%、冰晶石2.5~3.4%、盐酸处理的报废匣钵2.5~6.5%、余下的为空心漂珠。

13、优选的,所述冒口套包括以下质量分数的组分:铝粉20%、四氧化三铁3%、二氧化锰6.88%、硝酸钾6%、冰晶石2.5~3.4%、盐酸处理的报废匣钵2.5~6.5%、余下的为空心漂珠。

14、优选的,所述铝粉的目数为200~300目;

15、和/或,所述空心漂珠的目数为30~100目。

16、第三方面,本发明还提供了一种所述的冒口套的制备方法,包括以下步骤:

17、将发热剂、氧化剂、助熔剂以及保温材料置于搅拌机中搅拌,再加入粘结剂继续搅拌,得到混合物;

18、将混合物置于模具中成型后,脱模,加热,得到冒口套。

19、优选的,所述粘结剂为酚醛树脂;

20、所述粘结剂的加入量为发热剂、氧化剂、助熔剂以及保温材料质量之和的10~14%。

21、优选的,将发热剂、氧化剂、助熔剂以及保温材料置于搅拌机中于150~250r/min下搅拌5~10min,再加入粘结剂于600~800r/min下搅拌10~20min,得到混合物;

22、将混合物置于模具中成型后,脱模,于130~180℃下加热30~60min,得到冒口套。

23、本发明的相对于现有技术具有以下有益效果:

24、1、本发明的冒口套助熔剂,包括冰晶石以及盐酸处理的报废匣钵,报废匣钵锂元素是以lialo2、li4sio4、lialsio4、li2co3等多种化合物形式存在,含锂化合物均可与盐酸反应,并生成licl;licl在铝合金熔炼中通常作为覆盖剂组分之一进行使用,licl的熔点为605℃,同时licl有较大的表面张力,更有助于铝合金熔炼中除渣;而al在没有氧化层的阻碍下大概在660℃被点燃,因此使用licl可以保护al在升温中不被进一步氧化,同时还能去除掉部分氧化层,继而优化冒口套的整体发热性能和成本效益;licl对冒口套中铝粉表面氧化膜的去除提供了一种可能的路径,继而促进发热剂更充分参与到燃烧和铝热反应当中;

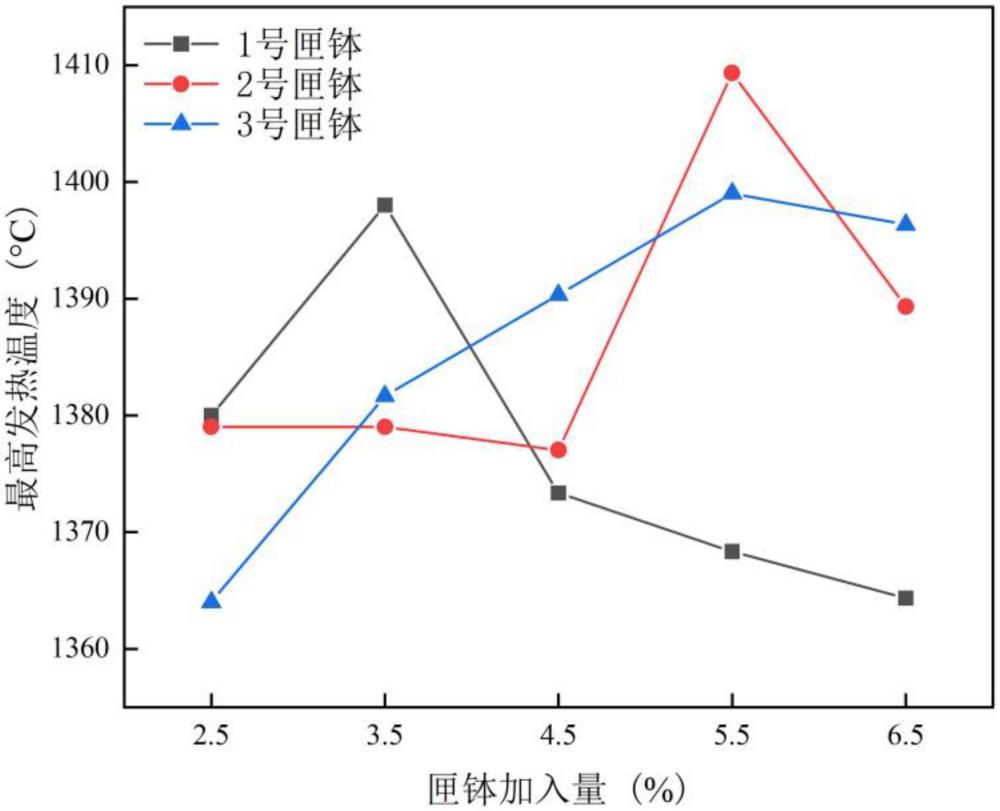

25、2、本发明的冒口套,不同来源的报废匣钵对冒口套发热性能的影响趋势大致相同,但由于不同来源匣钵在li含量上有所差异,导致不同匣钵的适宜加入量会有偏移;测试的三种匣钵中1号匣钵的综合表现最优,匣钵加入量为3.5%时,冒口套的最高发热温度为1398℃,保温时间为192s,点燃时间为45s,燃烧时间为120s;采用盐酸处理的报废匣钵和冰晶石作为复合助熔剂时,通过合理调节匣钵和冰晶石这两种助熔剂的加入比例,可以优化铝粉氧化膜的去除效果。此外发现较高比例的匣钵能够较大程度优化冒口套的发热温度和保温时间。

技术特征:1.一种冒口套助熔剂,其特征在于,包括冰晶石以及盐酸处理的报废匣钵;

2.如权利要求1所述的冒口套助熔剂,其特征在于,所述报废匣钵包括以下质量分数元素:al 27%~33.14%、si 14%~16%、o 33%~53%、li 0.41%~1.08%、ba 0.01%~0.04%、ca 0.54%~1.14%、co 0%~0.01%、cr 0.01%~0.05%、cu0.01%~0.14%、fe0.27%~1.12%、k 0%~9.13%、mg 2.07%~5.96%、mn0.01%~0.07%、ni 0%~0.05%、p 0.02%~0.06%、sr 0.01%~0.06%、ti 0.12%~0.71%、zn 0%~0.1%、zr0.02%~0.55%;

3.一种冒口套,其特征在于,包括发热剂、氧化剂、助熔剂以及保温材料;

4.如权利要求3所述的冒口套,其特征在于,所述发热剂为铝粉;

5.如权利要求3所述的冒口套,其特征在于,所述冒口套包括以下质量分数的组分:铝粉18~22%、四氧化三铁1~5%、二氧化锰5~7%、硝酸钾4~8%、冰晶石2.5~3.4%、盐酸处理的报废匣钵2.5~6.5%、余下的为空心漂珠。

6.如权利要求5所述的冒口套,其特征在于,所述冒口套包括以下质量分数的组分:铝粉20%、四氧化三铁3%、二氧化锰6.88%、硝酸钾6%、冰晶石2.5~3.4%、盐酸处理的报废匣钵2.5~6.5%、余下的为空心漂珠。

7.如权利要求4所述的冒口套,其特征在于,所述铝粉的目数为200~300目;

8.一种如权利要求3~7任一所述的冒口套的制备方法,其特征在于,包括以下步骤:

9.如权利要求8所述的冒口套的制备方法,其特征在于,所述粘结剂为酚醛树脂;

10.如权利要求8所述的冒口套的制备方法,其特征在于,将发热剂、氧化剂、助熔剂以及保温材料置于搅拌机中于150~250r/min下搅拌5~10min,再加入粘结剂于600~800r/min下搅拌10~20min,得到混合物;

技术总结本发明提供了一种冒口套助熔剂、冒口套及其制备方法。本发明的冒口套助熔剂,包括冰晶石以及盐酸处理的报废匣钵,报废匣钵锂元素是以LiAlO<subgt;2</subgt;、等多种化合物形式存在,含锂化合物均可与盐酸反应,并生成LiCl;LiCl在铝合金熔炼中通常作为覆盖剂组分之一进行使用,同时LiCl有较大的表面张力,更有助于铝合金熔炼中除渣;而Al在没有氧化层的阻碍下大概在660℃被点燃,因此使用LiCl可以保护Al在升温中不被进一步氧化,同时还能去除掉部分氧化层,继而优化冒口套的整体发热性能和成本效益;LiCl对冒口套中铝粉表面氧化膜的去除提供了一种可能的路径,继而促进发热剂更充分参与到燃烧和铝热反应当中。技术研发人员:汪华方,汪岩,徐北川,黄泰泽,唐家康,姜爱华,胡永銮,李怡,张益源受保护的技术使用者:武汉纺织大学技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308320.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表