一种铝合金直接液态模锻系统的制作方法

- 国知局

- 2024-10-09 15:17:57

本发明是关于液态模锻,特别是关于一种铝合金直接液态模锻系统。

背景技术:

1、液态模锻是一种介于铸造和模锻之间的金属成形工艺,是使注入模腔的金属在高压下凝固成型,然后施加机械静压力,利用金属铸造凝固成形时易流动和锻造技术使已凝固的封闭硬壳进行塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔,以获得无任何铸造缺陷的液锻件。

2、液态模锻是针对铸造工艺中重力铸造,低压铸造,高压铸造等铸造方法易产生的铸造缺陷,如疏松,缩孔,气泡等缺点,提出利用提高静压力对模具中的液态或半液态金属进行压力充型和压力下凝固之前,必须建立起工艺所要求的压力,用以避免由于被成形的金属从液态到固态时的体积收缩可能带来的缺陷。

3、液态模锻是将一定量的熔融金属液体直接注入金属模膛,随后在机械静压力的作用下,使处于熔融和半熔融的金属液体发生流动并凝固成形,且伴有小量塑性变形,从而获得毛坯或零件,但在实际液压过程中,由于凹模中未燃尽、未挥发的涂料过多,或模膛排气不好,使浇注中产生气体浸人液态金属内部,或者挤压速度过快,使液态金属填充模膛时产生涡流而卷入大量气体,以及液态金属含气体量太多,加压前析出的气泡来不及逸出,被压扁在表皮下,导致制件表皮下被压扁的气孔,在制件脱模或热处理加热时,因热胀将表面鼓起气泡。

技术实现思路

1、为了克服现有的问题,本申请实施例提供一种铝合金直接液态模锻系统,本发明中将传统液态模锻锻造方式中的先将液态金属浇注在进行合模操作的方式改变为采用先合模,之后在向着合模后的模具挤入液态金属,之后在合模后紧接着进行加压的模式,避免了液态金属填充模膛时产生涡流而卷入大量气体,导致加压后其表面会出现气泡等问题。

2、本申请实施例解决其技术问题所采用的技术方案是:

3、一种铝合金直接液态模锻系统,所述铝合金直接液态模锻系统包括金属熔炼模块、液态金属除气模块、合模模块、液态金属浇筑模块、加压模块以及开模顶出模块;

4、其中,所述金属熔炼模块用于对铝合金材料熔炼;

5、所述液态金属除气模块用于对熔炼后的铝合金溶液除气;

6、所述合模模块用于将模具内部的上模以及下模对应;

7、所述液态金属浇筑模块用于将处于熔炼状态的铝合金溶液导入到模具内部;

8、所述加压模块用于将模具内部的上模与下模相互加压;

9、所述开模顶出模块用于将加压后的工件顶出。

10、优选的,所述金属熔炼模块包括熔炼炉,其加热温度为600℃-800℃。

11、优选的,所述液态金属除气模块包括搅拌结构以及加热组件。

12、优选的,所述液态金属除气模块的操作步骤如下:

13、步骤一、将熔炼的铝合金溶液导入到容器内部,并且通过搅拌结构对容器内部的铝合金溶液搅拌;

14、步骤二、在搅拌的同时容器底端的加热组件加热,将铝合金溶液内部的气体排出。

15、优选的,所述合模模块将模具的上模与下模相互对应,其上模与下模存在间隙。

16、优选的,所述加压模块内部的上模与下模相互加压的次数为四至六次,所述加压模块的加压速率为0.55~0.70kg/s;

17、其中,通过上模与下模的多次加压,可以使得下模内部的铝合金溶液可以更好的成型,而且加压的速率在0.55~0.70kg/s之间,可以避免由于加压过快导致气泡的产生。

18、包括上模具,以及设置于所述上模具底端的下模具,所述下模具内部为中空结构,用于容纳熔炼的铝合金溶液,首先采用熔炼炉将铝合金材料熔炼,之后将上模具向着下模具的方向移动,在上模具以及下模具相互接触时,将熔炼炉内部熔炼后的铝合金溶液导入到上模具以及下模具内部,进入到下模具内部的模腔内,之后带动上模具下移,与下模具合模,对下模具内部的铝合金溶液进行挤压,在机械静压力的作用下,使处于熔融和半熔融的金属液体发生流动并凝固成形。

19、优选的,所述下模具内部开设有若干个通气孔,通过通气口的设置,在上模具向着下模具方向移动时,在上模具以及下模具接触,可以将下模具内部的空气从通气孔排出。

20、优选的,所述下模具底端设有顶出组件;

21、其中,在所述下模具内部工件浇注完成后,所述顶出组件运行,将所述下模具内部成型的工件顶出。

22、本申请实施例的优点是:

23、1、本发明中将传统液态模锻锻造方式中的先将液态金属浇注在进行合模操作的方式改变为采用先合模,之后在向着合模后的模具挤入液态金属,之后在合模后紧接着进行加压的模式,避免了液态金属填充模膛时产生涡流而卷入大量气体,导致加压后其表面会出现气泡等问题。

24、2、本发明中同时在金属熔炼后,对熔炼后的金属进行除气操作,经过除气后的熔炼金属其本身不含有空气,在加压过程中避免产生气泡,而且在合模过程中通过在模具相应部位增加通气孔的数目,可以将模腔内部的空气排出,避免了在液态模锻出现气泡的问题。

技术特征:1.一种铝合金直接液态模锻系统,其特征在于,所述铝合金直接液态模锻系统包括金属熔炼模块、液态金属除气模块、合模模块、液态金属浇筑模块、加压模块以及开模顶出模块;

2.如权利要求1所述的一种铝合金直接液态模锻系统,其特征在于,所述金属熔炼模块包括熔炼炉,其加热温度为600℃-800℃。

3.如权利要求1所述的一种铝合金直接液态模锻系统,其特征在于,所述液态金属除气模块包括搅拌结构以及加热组件。

4.如权利要求3所述的一种铝合金直接液态模锻系统,其特征在于,所述液态金属除气模块的操作步骤如下:

5.如权利要求1所述的一种铝合金直接液态模锻系统,其特征在于,所述合模模块将模具的上模与下模相互对应,其上模与下模存在间隙。

6.如权利要求1所述的一种铝合金直接液态模锻系统,其特征在于,所述加压模块内部的上模与下模相互加压的次数为四至六次。

7.如权利要求1所述的一种铝合金直接液态模锻系统,其特征在于,所述加压模块的加压速率为0.55~0.70kg/s。

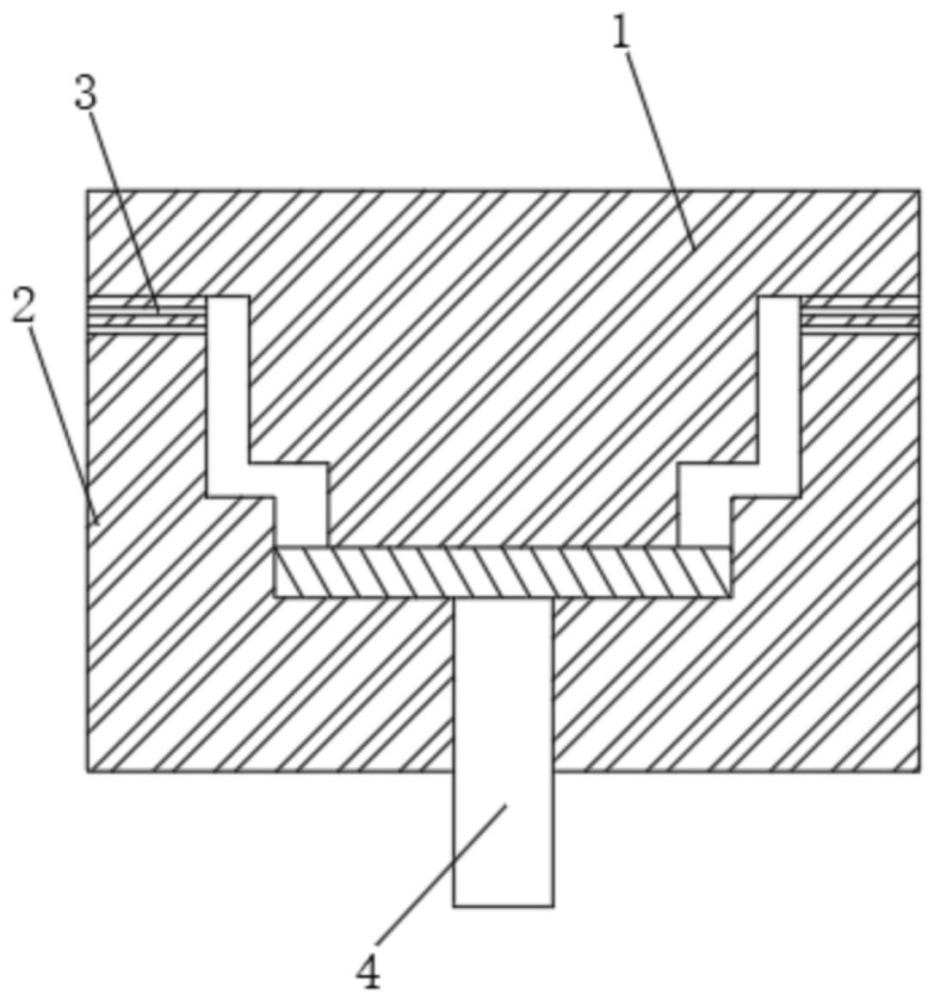

8.一种铝合金直接液态模锻设备,其特征在于,该铝合金直接液态模锻设备适用于权利要求1-7任一所述的铝合金直接液态模锻系统,包括上模具(1),以及设置于所述上模具(1)底端的下模具(2),所述下模具(2)内部为中空结构,用于容纳熔炼的铝合金溶液。

9.如权利要求8所述的一种铝合金直接液态模锻设备,其特征在于,所述下模具(2)内部开设有若干个通气孔(3)。

10.如权利要求8所述的一种铝合金直接液态模锻设备,其特征在于,所述下模具(2)底端设有顶出组件(4);

技术总结本申请提供了一种铝合金直接液态模锻系统,铝合金直接液态模锻系统包括金属熔炼模块、液态金属除气模块、合模模块、液态金属浇筑模块、加压模块以及开模顶出模块,涉及液态模锻技术领域,其中,本发明中将传统液态模锻锻造方式中的先将液态金属浇注在进行合模操作的方式改变为采用先合模,之后在向着合模后的模具挤入液态金属,之后在合模后紧接着进行加压的模式,避免了液态金属填充模膛时产生涡流而卷入大量气体,导致加压后其表面会出现气泡等问题。技术研发人员:程玉凡,段聪翀,叶应钧,刘冬,应朋受保护的技术使用者:安徽熠辉新材料有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308249.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。