一种基于糊状区自回火的高强度耐热模具钢及其制备方法

- 国知局

- 2024-10-09 15:17:35

本发明涉及模具钢生产,具体涉及一种基于糊状区自回火的高强度耐热模具钢及其制备方法。

背景技术:

1、模具是一种用于制造其他物品的工具,其功能是在制造过程中将材料按照特定形状和尺寸加工成所需的产品;其中,模具钢是加工模具的基础原材料。

2、目前,传统的模具钢生产工艺中,圆锭铸造后多采用冷却工艺,圆锭冷却过程中热量会被直接释放到周围环境中;同时,圆锭执行锻造生产前和锻造后还需要再分别加热进行热处理,上述生产工艺不仅加工工序繁杂,而且热能利用效率低,也会向环境排放大量二氧化碳气体,污染环境。

3、因此,发明人认为,如何优化传统的模具钢生产工艺,简化加工工序,提高热能利用效率低,降低二氧化碳气体的排放,是目前本领域的技术人员急需解决的技术问题。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、针对上述技术问题,本发明实施例提供了一种基于糊状区自回火的高强度耐热模具钢及其制备方法,以解决上述背景技术中提出的问题。

2、本发明提供了以下技术方案:

3、一种基于糊状区自回火的高强度耐热模具钢,模具钢的成分按重量百分比计,包括:0.15-0.32%c、0.80-1.5%ni、0.30-0.50%si、0.6-1.1%mn、1.0-2.0%cu、0.02-0.05%ti、0.5-1.2%mo,余量为fe。

4、一种如上述所述的基于糊状区自回火的高强度耐热模具钢的制备方法,包括以下步骤:

5、s21.冶炼工序;

6、按各成分配比,分别称取用于配制基于糊状区自回火的高强度耐热模具钢的各成分,而后将上述各成分进行钢水冶炼并浇铸成圆锭;

7、s22.圆锭脱模;

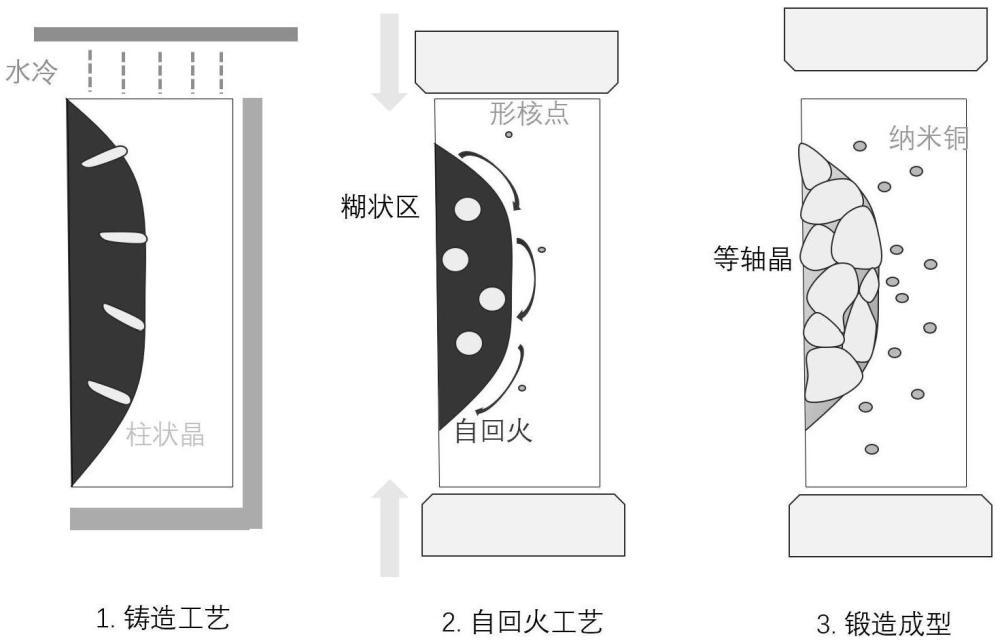

8、圆锭在冷却过程中对其侧表面温度进行监测,当圆锭侧表面温度降至1280-1350℃时,对圆锭冒口顶部进行快速水冷,使得冒口冷却至1300-1350℃,从而封闭内部糊状区,将圆锭从模具中脱出;

9、s23.锻造成型;

10、对圆锭的糊状区和固相区核壳结构进行锻压,锻压方式要保证圆锭内部柱状晶破碎;圆锭锻压过程中会促使糊状区充分流动,糊状区的流动所带来的热量会对固相区自回火,直至圆锭侧表面温度降至800-850℃,最终锻造成型。

11、优选的,步骤s21中,圆锭的浇铸规格为8-15吨。

12、优选的,步骤s22中,圆锭侧表面温度借助红外线测温仪进行监测。

13、优选的,步骤s23中,所述锻压方式要保证圆锭内部柱状晶破碎的步骤中,锻压方式为:单次压下率控制在15%以内,每压下一次后旋转60°再压下。

14、本发明实施例提供的一种基于糊状区自回火的高强度耐热模具钢及其制备方法,具有以下有益效果:

15、(1)充分利用圆锭心部的未凝固糊状区热量,对固相区进行自回火工艺,简化了流程工序,避免了传统工艺中的冷却工艺和二次加热工艺造成的热量损失和碳排放问题,有效提高能量利用效率;

16、(2)在对糊状区—固相区核壳结构圆锭进行锻压过程中,糊状区内部的柱状晶发生破碎,并形成悬浮在液相中的等轴晶,糊状区流动过程也可以减弱元素偏析行为,从而改善模具钢的心部性能。

17、(3)通过糊状区自回火,使得模具钢内部析出纳米富cu相,ti、mo等合金元素的添加进一步提高了纳米富cu相的高温稳定性,从而使得模具钢在室温和高温服役过程中均具保持较高的强度。

技术特征:1.一种基于糊状区自回火的高强度耐热模具钢,其特征在于,模具钢的成分按重量百分比计,包括:0.15-0.32%c、0.80-1.5%ni、0.30-0.50%si、0.6-1.1%mn、1.0-2.0%cu、0.02-0.05%ti、0.5-1.2%mo,余量为fe。

2.一种如权利要求1所述的基于糊状区自回火的高强度耐热模具钢的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的基于糊状区自回火的高强度耐热模具钢的制备方法,其特征在于,步骤s21中,圆锭的浇铸规格为8-15吨。

4.根据权利要求2所述的基于糊状区自回火的高强度耐热模具钢的制备方法,其特征在于,步骤s22中,圆锭侧表面温度借助红外线测温仪进行监测。

5.根据权利要求2所述的基于糊状区自回火的高强度耐热模具钢的制备方法,其特征在于,步骤s23中,所述锻压方式要保证圆锭内部柱状晶破碎的步骤中,锻压方式为:单次压下率控制在15%以内,每压下一次后旋转60°再压下。

技术总结本发明公开了一种基于糊状区自回火的高强度耐热模具钢及其制备方法,涉及模具钢生产技术领域。一种基于糊状区自回火的高强度耐热模具钢,模具钢的成分按重量百分比计,包括:0.15‑0.32%C、0.80‑1.5%Ni、0.30‑0.50%Si、0.6‑1.1%Mn、1.0‑2.0%Cu、0.02‑0.05%Ti、0.5‑1.2%Mo,余量为Fe。本发明充分利用圆锭心部的未凝固糊状区热量,对固相区进行自回火工艺,简化了流程工序,避免了传统工艺中的冷却工艺和二次加热工艺造成的热量损失和碳排放问题,有效提高能量利用效率。技术研发人员:付文,林志迎,朱开兴受保护的技术使用者:青岛科技大学技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308235.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表