一种仿生分形叶脉微织构车刀片及其制备方法

- 国知局

- 2024-10-09 15:22:54

本发明属于金属切削刀具,涉及一种适用于镍基高温合金等材料的金属加工的仿生分形叶脉微织构刀具及其制备方法。

背景技术:

1、镍基高温合金因具有较高的强度、硬度和极低的导热率,在切削加工过程中存在切削力大与切削温度高等特点,极低的导热率使切削区域堆积大量的切削热,若不能及时对切削热进行抑制,会加剧刀具磨损,极大的降低刀具的使用寿命与加工效率。一般的湿式切削虽可以起到一定降温作用,但大量切削液的流动被切屑阻挡,使得切削液难以持续高效地作用于切削区域。因此设计一种可以避免切屑阻断、提高切削液引流降温效果的刀具是十分必要的。

2、一般可用分布式微坑形和微槽形织构通过减少前刀面与切屑的接触面积,增强切削液的储存能力来实现切削过程中的减摩润滑,进而改善切削热积聚问题,但此类织构也伴随着一些缺点:一是随着连续切削的进行,加工过程中的金属碎屑和杂质会堆积在织构凹槽中,使原本减少的接触面积重新增长。二是分布式织构储存切削液的能力有限,一些被切屑阻挡的切削液依旧无法渗入切削区域,造成切削液的利用率低。三是当切削液以一定压力进入部分织构中时,会因为负压在凹槽中造成“气穴现象”,产生气蚀损伤织构内部,缩短织构的作用时长。所以,面对刀尖区域的恶劣散热条件,亟需一种有效降低切削区温度并高效利用切削液的新式刀片,增加生产效率,延长刀具寿命,实现降本增效。

3、随着对表面湿润性研究的大量增加,研究者们发现具有疏水性能的表面在工业生产的诸多领域具有广阔应用前景。在金属切削刀具技术领域,疏水表面的流动减阻、防腐抗菌的特点与切削过程切削液降温所需条件不谋而合,故运用疏水表面处理来辅助切削液的运输,从而促进切削液在微织构中的流动。此方法不仅可以使切削液更顺利的流入切削区域,还能增强微织构的使用寿命。

4、公开号为cn116100052a,公开日为2023年5月12日的中国发明申请公开了一种仿生燕尾形微织构刀具,包括刀尖圆角和前刀面,所述前刀面上沿切削刃方向加工设置了直槽和多个仿生燕尾槽形微织构,搭配所设的槽形结构用于排出切屑和存储切削液。该刀具虽将槽形与表面织构相结合来降低切削液的使用,但所设微织构分布在切削刃部位,当发生切屑缠绕阻挡切削液而导致切削区域积热问题时,将加剧切削刃的失效。而且燕尾式微织构槽形在湿式切削过程中可能会因为负压出现“气穴现象”导致织构内部发生气蚀,引起织构的损伤,降低使用寿命。除此以外,所设槽形结构的作用也较为单一,和微织构的设计相对割裂,对于实现切削液动压润滑效果并不显著。

技术实现思路

1、针对上述技术问题,本发明公开一种仿生分形叶脉微织构车刀片,用于减小刀具切削镍基高温合金等材料产生的磨损和积热,提高切削液的使用效率,增加加工效率,延长刀具寿命和微织构作用时间,满足高效加工和绿色加工的制造要求。

2、本发明具体方案如下:

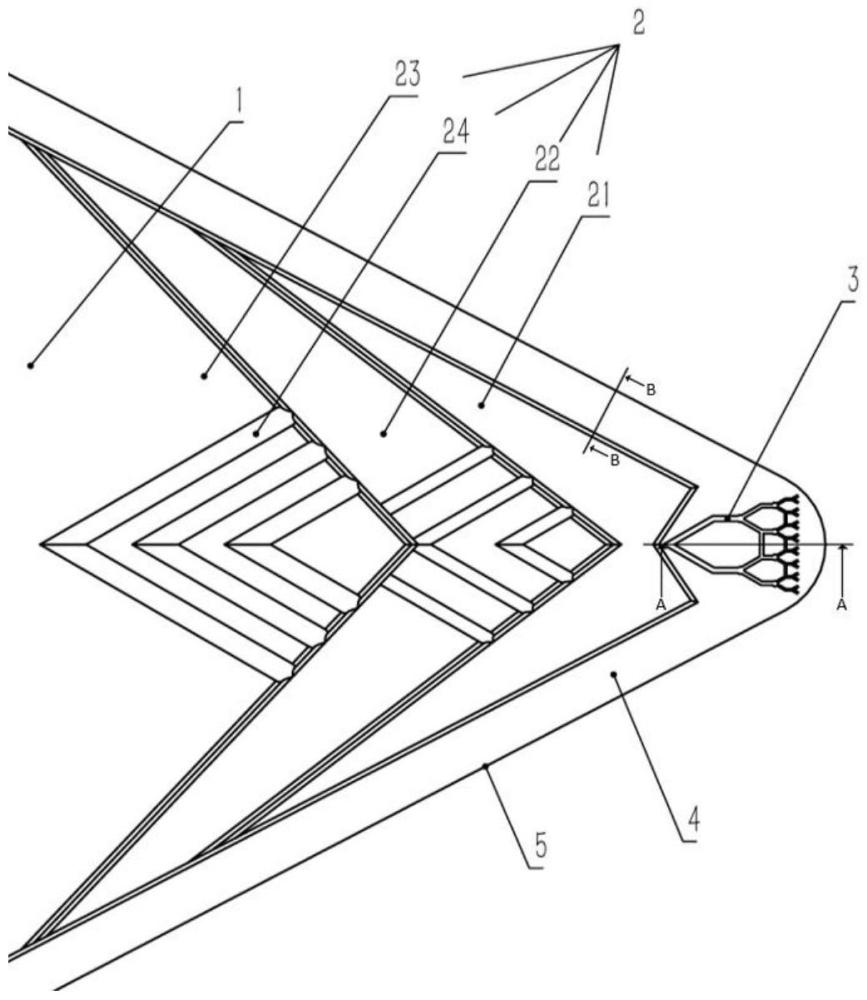

3、一种仿生分形叶脉微织构车刀片,包括刀具基体,所述刀具基体的前刀面刀尖区域设置叶脉形状微织构凹槽,基于分形理论,由多种级别大小的“y”形叶脉连接为一个贯通式的整体微织构,越靠近刀尖区域,叶脉形状越小,数量越多,织构越“细密”,叶脉微织构分叉部位设有关节圆形凹槽,相同大小“y”形结构之间设有相同宽度、深度的矩形连接槽。

4、为更加合理利用切削液对微织构的浸入,所述刀具基体前刀面设置阶多层阶梯式凸台,凸台上设有“v”形输液槽,加工过程中切削液呈梯田灌溉方式汇聚至储液凹槽和切削区域。所述储液凹槽位于第一层凸台周围一周,包括刀尖微织构所在区域。

5、作为优选的一种技术方案,所述的贯通式槽形叶脉微织构分布在硬质合金车刀片前刀面。

6、作为优选的一种技术方案,所述的多个不同等级叶脉槽形结构的宽度、长度、面积都不同,越靠近刀尖的叶脉数量越多,成2次幂倍数增长,但长度、宽度变小,即越靠近刀尖,叶脉织构越“细密”。

7、作为优选的一种技术方案,所述叶脉结构呈对称分布,连接贯通为一整体,槽宽和槽长分为多个等级大小,分叉与主干夹角20~45°,即两个分叉之间夹角40~90°;在分叉处设有同等深度的圆形凹槽,圆形凹槽直径比所在“y”形织构的主干宽度大5~15um,起到促进分流和储藏切削液的作用。

8、作为优选的一种技术方案,所述最远离刀尖的叶脉结构为面积最大的微织构,作为叶脉“主脉”,包括“y”形上面的分叉和下面的主干,分叉槽宽50~70um,槽长540~580um,深度15~30um;朝刀尖方向连接的主干槽宽50~70um,槽长250~300um,深度15~30um。

9、作为优选的一种技术方案,朝刀尖方向连接“主脉”的叶脉微织构为“次脉”,其主干数量与“主脉”分叉个数一致,包括“y”形上面的分叉和下面的主干,分叉槽宽30~50um,槽长250~300um,深度15~30um;朝刀尖方向连接的主干槽宽50~70um,槽长125~150um,深度15~30um。

10、作为优选的一种技术方案,连接“次脉”的叶脉微织构也是最靠近刀尖的微织构,为“支脉”,其主干数量与“次脉”的分叉一致。“支脉”包括包括“y”形上面的分叉和完整的“y”形结构,是单个槽体面积最小但分布最多的微织构,槽宽10~30um,槽长60~80um,深度15~30um。

11、作为优选的一种技术方案,相同等级大小的“次脉”和“支脉”之间设有矩形连接槽,其深度和宽度和所在织构的深度宽度一致,促进切削液的流动。

12、作为优选的一种技术方案,在不同等级大小的“y”形叶脉微织构的连接处加工圆形凹槽,包括“主脉”和“次脉”连接处的圆形凹槽,“次脉”和“支脉”连接处的圆形凹槽,其直径比所在“y”形织构的主干宽度大5~15um。

13、作为优选的一种技术方案,所述阶梯式凸台分三层,每层高度50~110um,截面以弧形过渡,减小切削过程中凸台“二次切削”带来的切削力增量。第一层阶梯边缘平行于切削刃,距离切削刃0.5~0.6mm,其前端呈鱼嘴状包裹刀尖区域微纳叶脉织构,鱼嘴角度100~120°;第二层及以上的阶梯凸台呈“v”形阶梯,顶尖朝向刀尖方向,角度随阶梯升高而增大,凸台的面积随阶梯升高而减小。

14、作为优选的一种技术方案,所述凸台上的“v”形输液槽位于第二层及以上的“v”形凸台,角度40~90°,间距0.8mm~1.2mm,截面宽度0.3~0.6mm。槽深大小等于所属凸台高度,截面呈半椭圆状,槽宽随着凸台层数增高而增大。

15、作为优选的一种技术方案,储液凹槽环绕第一层凸台一周,包括刀尖和切削刃两个部位。切削刃部位的储液凹槽宽度0.5~0.6mm,深度由切削刃向凸台方向逐渐加深;刀尖区域的储液凹槽为第一层凸台鱼嘴至刀尖所占部位,凹槽深度由刀尖至凸台鱼嘴也是逐渐加深,其趋势与切削刃部位的凹槽一致,深度峰值50~80um。

16、另一方面,本发明还提供了一种仿生分形叶脉微织构车刀片的制备方法包括如下步骤:

17、步骤1:确定刀具基体。

18、步骤2:加工所述基体上的阶梯式凸台和储液凹槽。

19、步骤3:然后将刀具基体放在丙酮与无水乙醇的混合溶液中进行超声清洗20~30分钟,以备微织构的激光加工。

20、步骤:4:在刀具基体前刀面用激光加工出分形叶脉微织构的“主脉”。在距离主切削刃1.20m、距离副切削刃1.20mm的交叉位置,向刀尖方向加工出“v”形结构,分叉角度为60°,槽宽60um,槽长560um,槽深20um,接着以相同参数继续加工出“y”主干,长度为280um。

21、步骤5:加工“次脉”。从“主脉”开始向刀尖方向加工出“y”的分叉,角度依旧为60°,槽宽为40um,槽长280um,槽深20um,然后继续加工出下一个“y”下面的主干,宽度深度保持一致,槽长为140um。此时叶脉结构已经初具雏形,在两个分叉之间加工出矩形连接槽,参数与“次脉”微织构保持一致,使“支脉”互通。

22、步骤6:在已加工的叶脉结构上继续往刀尖方向加工“支脉”,其操作和步骤3相似。首先加工出“y”的分叉,槽宽为20um,槽长140um,槽深20um,再在分叉上加工一个完整的“y”形叶脉,槽宽为20um,槽长70um,槽深20um,支脉之间加工矩形连接槽,槽宽槽深与“支脉”保持一致。

23、步骤7:为保证微流道关节处的通畅性,在不同等级大小的“y”形叶脉微织构的连接处加工圆形凹槽,包括“主脉”和“次脉”连接处的圆形凹槽,“次脉”和“支脉”连接处的圆形凹槽,直径分别为70um和50um,深度皆为20um。

24、在加工出微织构刀具以后,再利用氟化处理技术对刀具织构表面进行湿润性调控,让其具有疏水性,方法包括如下步骤:

25、步骤1:将加工好叶脉微织构的刀具再次放入丙酮和无水乙醇混合溶液进行超声清洗并烘干备用。

26、步骤2:配置1.0%的氟硅烷溶液,溶质和溶剂分别为三苯甲基氟硅烷和无水乙醇,在磁力搅拌器中搅拌5小时后待用。

27、步骤:3:将超声清洗后的织构化试件在氟硅烷溶液中浸泡24小时。

28、步骤4:取出刀具后放入烘箱中在120℃下烘干20min,由此可确保试件表面的溶剂完全挥发。

29、本发明相对于现有技术取得了以下技术效果:

30、本发明基于分形理论和仿生学原理,设置了一种贯通式的叶脉形微织构,结合疏水表面调控处理,搭配阶梯式凸台和储液凹槽,显著降低切了削过程中产生的积热问题,增加了切削液的使用效率,同时避免了常规微织构湿式切削时“气穴现象”造成的损伤,延长了刀具寿命和织构的作用时间,达到降本增效的目的。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308536.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种零角度包边方法与流程

下一篇

返回列表