一种降低GCr15SiMn轴承钢钢锭点状偏析的冶金工艺

- 国知局

- 2024-10-09 15:25:41

本发明属于钢锭冶炼领域,特别涉及一种降低gcr15simn轴承钢钢锭点状偏析的冶金工艺。

背景技术:

1、gcr15simn属于高碳铬轴承钢,其主要化学成分为:ω[c]:0.95%~1.05%、ω[si]:0.45%~0.75%、ω[mn]:0.95%~1.25%。该钢种具有优良的淬透性、耐磨性以及弹性极限,广泛应用于风电、重型机械和矿山机械等领域。由于使用环境恶劣,对轴承材料的可靠性有严格要求。该钢种c和si含量较高,凝固过程中元素偏析严重,同时较高的si含量会进一步加重c的偏析。另一方面,当生产大规格(250mm以上)的gcr15simn轴承钢棒材时,通常采用钢锭浇注,但由于钢锭凝固过程冷却速度慢,会再进一步加剧了c和si元素的偏析。在实际生产中,由于溶质元素偏析难以控制,经常在凝固界面前沿富集而导致的gcr15simn钢锭产生“点状偏析”缺陷(又称“a”型偏析),这严重影响轴承材料的连续性和均匀性。

2、为了提高钢材合金成分和组织均匀性,减轻钢锭的宏观“点状偏析”缺陷,中国专利cn200810010341.1“一种低偏析大型钢锭制造方法”,提出在钢锭浇注过程中,加入钢球,增加钢锭内部形核质点、加快钢锭的冷却。然而,在实际生产中钢球的加入方法、加入时机、加入数量等很难控制。中国专利cn201510956350.x“一种降低大型钢锭宏观偏析的方法”,通过在浇注过程中加入与钢种同成分的金属粉末,增加钢锭内部的形核质点,减小钢水过热度,提高钢水冷却速率。但是这种工艺金属粉末的添加不仅会增加冶炼加工,而且加入钢水中的粉末很难均匀化。

3、中国专利cn201410078431.x“低宏观偏析大型轧辊坯用钢锭的生产方法”,提出在钢锭浇注过程中,将成分相同的预热冷棒固定悬挂在钢锭模内腔中心,在凝固过程中加快中心钢液的冷速。但在实际过程中,冷棒的预热和固定冷棒操作相对困难,同时还要求其表面光滑无裂纹等,操作难度较大、成本较高。此外,还有在钢锭模中心内部设置加速钢液凝固的促凝构件等,同样操作难度较大。

4、中国专利cn200910012415.x“一种通过机械搅拌抑制大型钢锭宏观偏析的方法”,在钢锭凝固过程中利用碳棒进行机械搅拌的方法,破坏柱状晶,增加钢锭内部的形核质点,加快钢锭的冷却速度,抑制溶质元素的对流。但是这种方法不仅容易使碳棒烧损导致钢材增碳,而且碳棒搅拌速率难以控制等。中国专利cn200810011408.3“通过加快底部、侧壁冷却获得低偏析大型钢锭的制造方法”,提出了钢锭模采用灰口铸铁材质,钢锭模底部和侧壁通入压缩气体冷却保护,提高钢锭的冷却速度。但在实际过程中,钢锭表面通入压缩气体冷却保护对于尺寸较大的钢锭内部偏析问题是难以解决的。

5、中国专利cn201210251784.6“一种通过钢水纯净化控制钢锭a偏析的方法”,利用纯净化冶炼和浇注控制技术,减小金属液中的夹杂物,消除钢锭中a偏析问题。但该发明要求采用真空碳脱氧工艺只能将氧含量控制不超过15ppm。同时,钢锭凝固过程中缺乏复合夹杂物核心,故不能达到细化凝固组织,彻底消除钢锭a型偏析的效果。

6、对于gcr15simn钢锭,采用以上方法减少钢锭的点状偏析缺陷,不仅操作难度较大,而且成本相对较高,因此难以达到理想的效果。

技术实现思路

1、本发明公开了一种降低gcr15simn轴承钢钢锭点状偏析的冶金工艺,以解决现有技术的上述技术问题以及其他潜在问题中的任意问题。

2、为达到上述目的本发明采用的技术方案:一种降低gcr15simn轴承钢钢锭点状偏析的冶金工艺,该冶金工艺包括如下工序:eaf+lf+vd+vc,具体为:

3、在eaf工序中:

4、冶炼结束后,控制钢液成分满足:ω[c]0.15%~0.30%,ω[ti]≤0.0007%,ω[s]≤0.020%,在一定的温度下出钢,

5、在出钢过程中,添加一定量的al、低钛合金和增碳剂;

6、在lf工序中:

7、在精炼初期,加入一定量的造渣剂,控制lf初始al含量在0.02%~0.03%,并满足精炼结束时al含量在0.015%~0.020%;

8、在vd工序中:

9、进行第一次脱气处理,且在vd脱气结束时,钢液中al的含量为0.012%~0.015%、ω[h]≤0.00015%,ω[n]≤0.0060%;

10、在vc工序中:

11、进行第二次脱气处理,采用vc真空模铸上注法进行浇注,凝固过程中自发生成特定的细小复合夹杂物,浇注结束后,获得组织均匀且无偏析的钢锭。

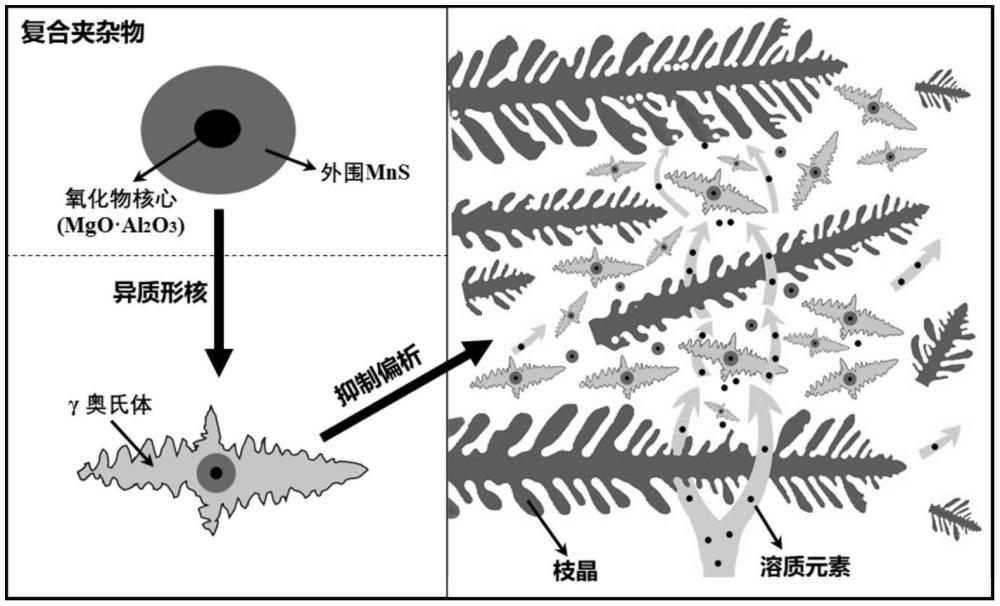

12、进一步,所述gcr15simn轴承钢钢锭中的复合夹杂物是以mgo-al2o3氧化物为内部核心,外围包裹mns;且复合夹杂物的数量密度为≥10个/mm2。

13、进一步,所述的复合夹杂物核心氧化物的尺寸为0.1~2μm,总夹杂物尺寸小于5μm。

14、进一步,所述eaf工序中的出钢温度为1620~1660℃;

15、在出钢过程中al的添加量为0.6~0.8kg/吨钢;

16、所述低钛合金和增碳剂添加量为按照钢种合金要求的下限添加;

17、所述低钛合金包括硅铁、锰铁和铬铁。

18、进一步,所述lf工序中,所述造渣剂的加入量为8~10kg/吨钢;

19、lf精炼40min后,炉渣成分满足:ω(cao):46%~56%、ω(sio2):5%~15%、ω(al2o3):20%~30%、ω(mgo):3%~10%、ω(t.ti):≤0.07%;其余为不可避免的杂质。

20、进一步,所述vd工序中的第一次脱气的工艺参数为:

21、钢包底吹氩气流量为60~80l/min,极限真空度满足≤67pa,脱气时间控制在16~20min。

22、进一步,所述vc工序中的第二次脱气的工艺参数为:

23、控制真空度满足≤67pa,浇注温度为1540~1550℃,浇注速度为2~6吨钢/min,浇注时间为10~30min。

24、进一步,所述冶炼过程中无ca、mg合金添加,其中mg含量来自于炉渣中的氧化镁和/或钢包耐材中mgo。

25、进一步,所述vc浇注结束时得到的gcr15simn钢锭最终成分满足:ω[c]:0.95%~1.05%、ω[si]:0.45%~0.75%、ω[mn]:0.95%~1.25%、ω[cr]:1.40%~1.65%、ω[al]:0.012%~0.015%、ω[o]:0.0006%~0.0010%、ω[s]:0.0020%~0.0050%、ω[ti]:<0.0025%,ω[n]:<0.0050%,ω[h]:<0.0001%,ω[ca]≤0.0002%、ω[mg]:0.0003%~0.0006%,其余为fe和不可避免的杂质元素;

26、一种gcr15simn轴承钢钢锭,所述gcr15simn轴承钢钢锭采用上述的冶金工艺制备得到。

27、本发明的技术原理为:

28、进一步地,al是控制钢液中o含量的关键成分。当钢水中ω[al]>0.015%,凝固前钢水中的溶解o很低,钢水很容易生成大量的al2o3类氧化物,不利于获得理想的复合核心效果;当钢水中ω[al]<0.01%,钢中将以大尺寸的sio2-mno-al2o3类氧化物为主,这不利于钢材洁净度的控制,同样也不利于mns的均匀分布。此外,al元素还是凝固过程中mgo-al2o3氧化物的形成的关键成分,因此,al含量需控制在0.012%~0.015%的范围。

29、进一步地,o元素是衡量轴承钢洁净度的重要指标,其范围控制在0.0006%~0.0010%。钢水中ω[o]>0.0010%,容易在钢液中提前形成al2o3氧化物并聚集长大形成夹杂物;当ω[o]<0.0006%,o含量太低,无法形成足够数量的异质形核核心。

30、进一步地,ti元素控制在0.0025%以内,n元素控制在0.0050%以内。然而,当钢液中ω[ti]>0.0025%,ω[n]>0.0050%,钢水在凝固过程中容易生成5μm以上的大尺寸tin夹杂物。tin是一种具有棱角的硬而脆的夹杂物,钢材在使用过程中很容易划伤基体,严重影响轴承钢的疲劳寿命。

31、进一步地,s元素是形成mns核心的关键成分,而且s元素和mn元素都是易偏析元素。最终钢水中ω[s]≥0.0050%,钢中会生成大颗粒的mns夹杂物,降低钢的使用性能;钢水中ω[s]<0.0020%则无法生成充足的mns夹杂物。控制s元素在0.0020%~0.0050%范围内,以保证钢中形成复合细小的夹杂物,数量≥10个/mm2。

32、进一步地,ca元素含量控制小于0.0002%。钢水中的ca元素主要通过炉渣成分控制,钢水中ω[ca]>0.0002%,不仅容易在钢液中形成cao-al2o3类夹杂物,而且在凝固过程中生成的复合氧化物外围为cas或(ca,mn)s,这类夹杂物与奥氏体的错配度较差,不能作为奥氏体的异质核心。通过调控精炼渣系成分,尤其是炉渣cao含量,可以实现ca元素含量不超过0.0002%。

33、进一步地,mg元素含量控制在0.0003%~0.0006%。钢水中的mg元素主要受耐火材料或炉渣中mgo含量的影响。当钢水中ω[mg]>0.0006%,钢中会生成大尺寸mgo-al2o3夹杂物,不能得到均匀分布的细小复合夹杂物核心。如果钢水中ω[mg]<0.0003%,钢中mgo-al2o3氧化物的数量减少,无法形成足够数量的复合夹杂物核心。

34、进一步地,h元素含量在0.0001%以下。钢水中h含量主要通过真空设备进行脱除。钢水中ω[h]>0.0001%,钢液会生成h2气泡,它会在凝固过程中扰动溶质元素在凝固界面前沿分配,加重铸锭的点状偏析缺陷。

35、其他元素包括c、si、mn、cr等元素按照国家标准gb/t 18254-2016执行,其余元素为fe和其他不可避免的杂质元素。

36、进一步,严格控制电炉出钢终点成分。出钢前钢水成分:ω[c]0.15%~0.03%,ω[s]≤0.020%,ω[ti]≤0.0007%,以减少电炉过氧化程度,减轻精炼过程的脱氧、脱硫以及控钛任务。

37、进一步,全流程控制钢中脱氧al含量。首先,在eaf出钢过程中,添加0.6~0.8kg/吨钢al,控制其含量为0.03%左右,实现降低钢中氧含量,防止大尺寸sio2-mno-al2o3类夹杂物的生成;其次,在lf精炼过程中,控制al含量控制在0.015%~0.025%范围,一方面用于进一步降低钢中氧含量,另一方面预防al对炉渣中ca、mg、ti还原进入钢液;最后,在vd脱气结束时,选择尽量不加铝或少加铝,维持精炼过程中钢液与炉渣间al-al2o3平衡,使得al含量控制在0.012%~0.015%。

38、进一步,eaf出钢或lf精炼初期,添加石灰和合成渣料等造渣剂,加入量为8~10kg/吨钢,在精炼40min后保证炉渣成分为:ω(cao):46%~56%、ω(sio2):5%~15%、ω(al2o3):20%~30%、ω(mgo):3%~10%,ω(t.ti):≤0.07%;其余为mno、feo等不可避免的杂质。在精炼结束后,钢液中ω[ti]≤0.0025%,ω[s]0.0020%~0.0050%,ω[mg]0.0003%~0.0006%。

39、进一步,在vd真空脱气过程中,控制氩气流量为60~80l/min,极限真空度满足≤67pa,脱气时间控制在16~20min。脱气结束后,钢液中的微量元素满足:ω[o]0.0006%~0.0010%,ω[ca]≤0.0002%,ω[h]≤0.00015%,ω[n]≤0.0060%。

40、进一步,在vc真空浇注,浇注温度控制在1540~1550℃,浇注速度为2~6吨钢/min。二次真空脱气后,钢液中ω[h]<0.0001%,ω[n]<0.0050%。

41、本发明在控制gcr15simn钢锭点状偏析的有益效果为:

42、(1)通过严格控制eaf出钢终点成分、精炼过程的al含量、精炼炉渣组元成分以及双真空工艺等,可以使得钢材中氧含量控制在6~10ppm,钛含量控制在25ppm以内,钢中基本无5μm以上的夹杂物。钢中o、ti含量的降低会大幅度降低氧化类夹杂物以及tin的数量和尺寸,进而在一定程度上缓减钢锭点状偏析。

43、(2)通过严格控制钢液中al、o、ca、mg、s等元素含量,在钢液凝固过程中获得了大量细小的复合夹杂物。所述的复合夹杂物是以mgo-al2o3镁铝尖晶石氧化物为核心,尺寸为0.1~2μm,外围包裹mns夹杂物,总尺寸为5μm以内,数量为≥10个/mm2。这类细小复合夹杂物可以作为凝固前沿初生奥氏体形核核心,起到抑制c、si等溶质元素在凝固前沿枝晶间的富集,抑制钢锭点状偏析的作用。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308692.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表