一种富氢碳循环氧气高炉风口小套及控制方法与流程

- 国知局

- 2024-10-09 15:32:04

本发明涉及高炉冶炼,具体涉及一种富氢碳循环氧气高炉风口小套及控制方法。

背景技术:

1、钢铁企业能耗的70%集中在炼铁工序,因而降低炼铁工序的碳素消耗是实现钢铁工业煤炭减量化的主要途径。现有的传统高炉流程经过几百年的发展,具有热效率高、产能规模大、技术完善的特点。但同时也迎来了发展瓶颈,铁水的燃料消耗进一步下降的空间十分有限,高炉大型化提高生产效率已趋极限。

2、富氢碳循环氧气高炉采用了全氧冶炼、顶煤气脱碳加热循环利用技术,使传统高炉工艺化石能源消降低30%,但富氢碳循环氧气高炉因全氧冶炼、煤气加热回喷工艺特点,高炉风口极易在高温、氧化、喷吹煤粉及炉内高温熔融渣铁的复杂工况环境下出现烧熔损,从而影响高炉正常运行。

技术实现思路

1、本发明的目的在于提供一种富氢碳循环氧气高炉风口小套及控制方法,以解决富氢碳循环氧气高炉风口易熔损的问题。

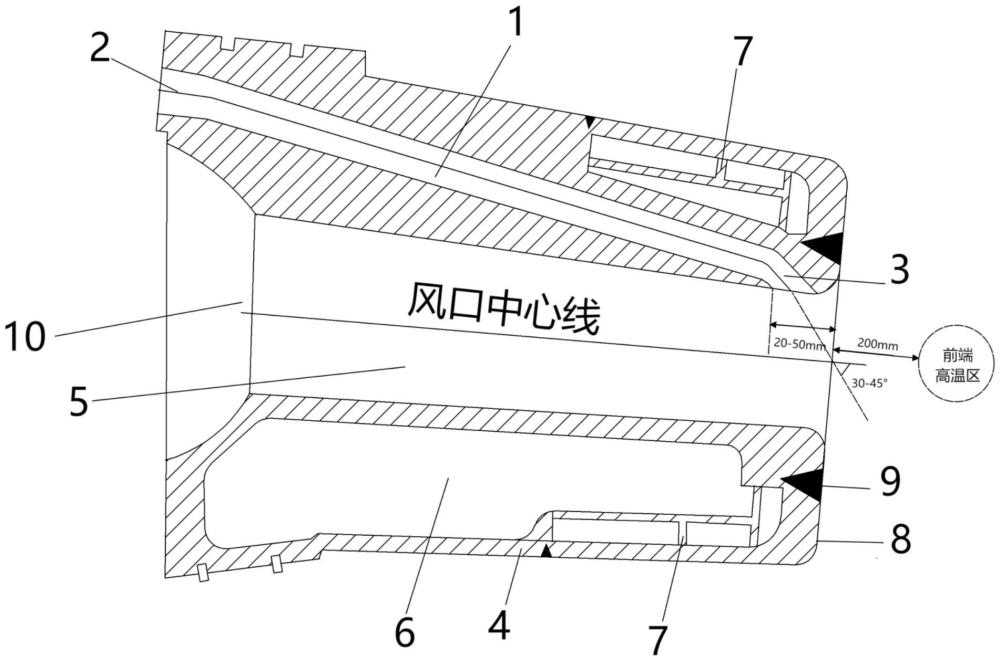

2、为达到上述目的,本发明提供了一种富氢碳循环氧气高炉风口小套,风口小套包括风口本体、风口前端面以及氧气通道,包括:

3、风口本体包括高温煤气通道和风口冷却水通道,高温煤气通道设置于风口本体的中心位置,风口冷却水通道设置于风口本体的一侧,风口本体的前端与风口前端面焊接于前端焊接口;

4、氧气通道设置于风口本体内,并从风口本体的前端内侧引出,氧气通道包括氧气接入口和氧气喷嘴口,氧气接入口与氧气喷嘴口分别设置于氧气通道的两端,氧气喷嘴口与风口前端面保持20-50mm距离,且氧气喷嘴口与风口中心线成30-45°夹角。

5、风口小套包括风口本体、风口前端面以及氧气通道,该风口本体包括高温煤气通道和风口冷却水通道,将高温煤气通道设置于风口本体的中心位置,以保证煤气顺利通过该风口小套,风口冷却水通道设置于风口本体的一侧,以对风口小套进行降温,避免高温熔损,将氧气通道设置于风口本体内部,并从风口本体的前端内侧引出,设置氧气通道的氧气喷嘴口与风口前端面的距离和氧气喷吹角度,以避免氧气与煤气发生高温反应引起风口小套熔损,确保了富氢碳循环氧气高炉风口区域的安全稳定运行。

6、优选地,前端焊接口与氧气喷嘴口的距离不低于20mm,且前端焊接口的焊肉深度不低于20mm。

7、通过对前端焊接口与氧气喷嘴口的距离进行控制,以避免二者距离过近导致前端焊接口熔损的问题,且加强前端焊接口的焊肉深度,增加前端焊接口的耐高温能力。

8、优选地,在前端焊接口完成焊接后,在前端焊接口增焊一层耐高温耐磨保护层。

9、通过在前端焊接口增焊一层耐高温耐磨保护层,完成对小套端面和焊缝的保护,增加了前端焊接口的耐高温能力。

10、本发明还提供了一种富氢碳循环氧气高炉风口小套的控制方法,在正常运行期间,控制氧气喷嘴口处氧气的流速不低于150m/s,风口本体的前端高温区与风口前端面的距离不低于200mm。

11、通过控制氧气喷嘴口处氧气的流速,且将风口本体的前端高温区与风口前端面的距离不低于200mm,实现前端高温区远离风口前端面,以避免氧气流股与高温煤气流股在风口区域发生燃烧反应导致的高温损坏风口,降低高炉休风率,提高高炉炼铁效率。

12、优选地,在开炉初期或低负荷运行期间,且通氧量低于预设正常值的工况下,控制氧气接入口的数量,保持氧气接入口中氧气流速不低于150m/s,向氧气接入口中通入100-300m3/h的氮气。

13、通过控制氧气接入口的数量、补氮气,保持氧气接入口中氧气流速不低于150m/s,以确保富氢碳循环氧气高炉风口区域的安全稳定运行。

14、优选地,在富氢碳循环氧气高炉送氧之前,将高温煤气通道内的加热煤气或氮气调节到总风量的40%以上,且高温煤气通道内的气流速度不低于150m/s。

15、通过在高炉通氧气之前,通过对高温煤气通道内的加热煤气或氮气的加风量进行调节,同时控制高温煤气通道内的气流速度,以为后续通氧后高炉风口区域的稳定运行提供运行基础。

16、优选地,在富氢碳循环氧气高炉送氧之前,在氧气通道内先通入不低于500m3/h的氮气,再向氧气通道内补加氧气,并保持氧气通道内的氧气流速不低于150m/s,当氧气通道内的氧气增加至设定氧量的70%以上时,逐步将氧气通道内的氮气撤出,全过程保持氧气通道内流速不低于150m/s。

17、通过在通氧之前,先向氧气通道先通入氮气,再向氧气通道补加氧气,并控制氧气通道内的氧气流速,在当氧气通道内的氧气增加至设定氧量的70%以上时,逐步将氧气通道内的氮气撤出,保证了氧气通道内氧气的浓度,。

技术特征:1.一种富氢碳循环氧气高炉风口小套,其特征在于,所述风口小套包括风口本体(4)、风口前端面(8)以及氧气通道(1),包括:

2.根据权利要求1所述的富氢碳循环氧气高炉风口小套,其特征在于,所述前端焊接口(9)与所述氧气喷嘴口(3)的距离不低于20mm,且所述前端焊接口(9)的焊肉深度不低于20mm。

3.根据权利要求1所述的富氢碳循环氧气高炉风口小套,其特征在于,在所述前端焊接口(9)完成焊接后,在所述前端焊接口(9)增焊一层耐高温耐磨保护层。

4.一种富氢碳循环氧气高炉风口小套的控制方法,其特征在于,包括:在正常运行期间,控制氧气喷嘴口(3)处氧气的流速不低于150m/s,所述风口本体(4)的前端高温区与风口前端面(8)的距离不低于200mm。

5.根据权利要求4所述的富氢碳循环氧气高炉风口小套的控制方法,其特征在于,在开炉初期或低负荷运行期间,且通氧量低于预设正常值的工况下,控制所述氧气接入口(2)的数量,保持所述氧气接入口(2)中氧气流速不低于150m/s,向所述氧气接入口(2)中通入100-300m3/h的氮气。

6.根据权利要求4所述的富氢碳循环氧气高炉风口小套的控制方法,其特征在于,在富氢碳循环氧气高炉送氧之前,将所述高温煤气通道(5)内的加热煤气或氮气调节到总风量的40%以上,且所述高温煤气通道(5)内的气流速度不低于150m/s。

7.根据权利要求6所述的富氢碳循环氧气高炉风口小套的控制方法,其特征在于,在富氢碳循环氧气高炉送氧之前,在所述氧气通道(1)内先通入不低于500m3/h的氮气,再向所述氧气通道(1)内补加氧气,并保持所述氧气通道(1)内的氧气流速不低于150m/s,当所述氧气通道(1)内的氧气增加至设定氧量的70%以上时,逐步将所述氧气通道(1)内的氮气撤出,全过程保持所述氧气通道(1)内流速不低于150m/s。

技术总结本发明属于高炉冶炼技术领域,具体公开了一种富氢碳循环氧气高炉风口小套及控制方法,该风口小套设置包含风口本体、风口前端以及氧气通道的风口小套,风口本体与风口前端面焊接于前端焊接口,氧气通道设置于风口本体内,并从风口前端内侧引出,氧气通道的氧气喷嘴口与风口前端面保持20‑50mm距离,且氧气喷嘴口与风口中心线成30‑45°夹角,在高炉正常运行期间控制氧气喷嘴口流速不低于150m/s,并将本体的前端高温区与风口前端面的距离不低于200mm,利用上述富氢碳循环氧气高炉风口小套并运用上述控制方法,能够有效防止高炉烧损,提高高炉炼铁效率。技术研发人员:田宝山,马岩松,刘磊受保护的技术使用者:新疆八一钢铁股份有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/309063.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表