一种内氧化制备银氧化锌交流接触器触头材料的方法

- 国知局

- 2024-10-09 15:26:54

本发明涉及一种制备银氧化锌交流接触器触头材料的方法,尤其是涉及一种内氧化制备银氧化锌交流接触器触头材料的方法。

背景技术:

1、目前,在智能家居及新能源动力装置关键的开关设备中,交流接触器和断路器等电子元器件承担着电能的传输、分配以及对开关设备起分断保护和控制等功能,交流接触器的性能直接关系到电网的稳定运行、安全可靠性。作为电子元器件的关键材料,银氧化锌电接触材料因其具有热稳定性好、耐电弧侵蚀及抗熔焊性能好等优势而在接触器、继电器及低压开关等相关领域得到广泛应用。国内外学者对银氧化锌触头材料的制备工艺优化、微量添加剂改性、电弧作用下材料的组织演变等进行了大量研究。

2、目前工业上在制备银氧化锌交流接触器触头材料常常采用粉末冶金法。粉末冶金法是指通过犁铲式混粉机将银粉和氧化锌粉体于混粉罐内进行粉体混合,而后通过压制-烧结-挤压-拉丝-退火工艺制得一定规格的线状材料。然而,为了提升样品的最终致密度,二次工艺如复压、复烧和挤压工艺是不可或缺的工序。

3、粉末冶金法制备银氧化锌触头线状材料时需要购买高纯度的银粉和氧化锌粉,粉体原料成本高,且在混粉过程中容易出现银粉和氧化锌粉混合不均匀的情况,若粉体混合不均匀会造成材料的微观组织结构出现大量的缺陷聚集,严重影响银氧化锌触头的接触性能。同时,在中间工序中出现的不合格半成品不能回炉利用,直接造成银氧化锌触头材料的生产成本增加。

4、中国专利zl 201310079487.2公开了一种利用线材氧化技术制备银氧化锌线材的工艺,其工艺流程较简单。但其银氧化锌线材在制备过程中氧化不均匀,有部分锌原子未被氧化,影响银氧化锌交流接触器触头材料的性能(尤其是电气寿命)。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术的不足,提供一种工艺流程较简单的内氧化制备银氧化锌交流接触器触头材料的方法,所得银氧化锌交流接触器触头材料氧化均匀,性能较好,电气寿命较长。

2、本发明解决其技术问题采用的技术方案是,一种内氧化制备银氧化锌交流接触器触头材料的方法,包括以下步骤:

3、(1)熔炼:将银锭和锌锭放入中频感应熔炼炉中熔炼,炉温保持1100~1250℃,保温20~25分钟,然后将银锌合金熔液浇铸得银锌合金锭子;

4、进一步,步骤(1)中,银锭的重量相当于银锭和锌锭总重量的90~92%;锌锭的重量相当于银锭和锌锭总重量的8~10%。

5、进一步,步骤(1)中,中频熔炼炉中感应线圈冷却水压≥0.2mpa;电源及电容仓冷却水压≥0.1mpa;中频熔炼炉正常工作功率≤55kw。冷却水压的选择是为了保证中频熔炼炉感应线圈及电源仓的工作安全,起到恒温的作用。

6、进一步,步骤(1)中,浇铸:铸模尺寸φ106mm×260mm,银锌合金熔液倒入浇口,在1分钟内浇铸完毕。

7、进一步,步骤(1)中,将所得银锌合金锭子车削,车削后直径85mm≤d≤100mm。车削后合金锭子直径的控制是为了匹配挤压机内膛的尺寸。

8、(2)烧结:将步骤(1)所得银锌合金锭子放入高温炉(优选60kw马弗炉)中,升温至700~750℃,保温1~1.5小时,烧结后进行挤压得到ф6.0±0.1mm银锌合金线材;

9、本步骤中,烧结的目的是使合金锭子硬度降低,延展性增强,从而便于挤压。

10、进一步,步骤(2)中,挤压采用1250吨挤压机。

11、进一步,步骤(2)中,挤压参数:挤压筒升温至300~400℃,挤压模具ф6.0mm,挤压速度2~2.5mm/s,水冷。

12、进一步,步骤(2)中,可对挤压出的银锌合金线材头尾进行检验,用5倍放大镜观察,头、尾断面剪至无孔洞。头、尾取样并送至实验室进行金相检测。金相检测的目的是为了避免5倍放大镜没有检测到线材截面的微小孔洞,从而进行更加严格的检测。

13、(3)拉丝:将步骤(2)挤压得到的ф6.0±0.1mm银锌合金线材逐步的拉成直径为ф1.4mm的线材,再将直径为ф1.4mm的线材切断,得银锌合金线段;

14、进一步,步骤(3)中,将步骤(2)挤压得到的ф6.0±0.1mm银锌合金线材逐步的拉成直径为ф1.4mm的线材的过程,拉丝模ф6.0/ф5.6/ф5.2/ф4.8/ф4.4/ф4.0/ф3.6/ф3.2/ф3.0/退火/ф2.8/ф2.6/ф2.4/ф2.0/ф1.8/ф1.6/ф1.4(拉丝过程中控制尺寸±0.1mm);退火温度:550±50℃;保温时间:1~1.5小时;气压:0.04~0.09mpa。

15、进一步,步骤(3)中,拉丝采用拉丝机。切断采用剪板机。

16、进一步,步骤(3)中,ф1.4mm的银锌合金线材切成长度为30~50mm的线段。

17、研究表明,拉丝后切断,银锌合金线段氧化效果更好。

18、(4)内氧化:将步骤(3)所得银锌合金线段装入氧化炉中,通入氧气,氧气压力0.5~0.9mpa;继续升温至650~750℃(优选680~700℃),保温25~30小时(优选28小时),得银氧化锌合金线段;

19、研究表明,在此温度和压力下氧化,氧化更均匀,氧化效果更好。并且在氧化温度范围内,温度越高,线材的硬度越好。但当温度超过限定范围,会造成线段氧化不均匀。

20、(5)清洗烘干、制锭:将步骤(4)所得银氧化锌合金线段清洗烘干、压制成银氧化锌合金锭子;

21、进一步,步骤(5)中,清洗烘干采用行星式滚抛机。具体操作步骤为:将银氧化锌合金线段放入质量浓度为10~15%的硫酸水溶液中,浸泡5~10分钟;再水洗2~3遍;然后将银氧化锌合金线段放入行星式滚抛机,使用自来水低速滚抛10~15分钟;用加热甩干机烘干10~15分钟;再将银氧化锌合金线段在空气气氛、温度280±30℃下烘干(优选烘1~1.5小时)。

22、进一步,步骤(5)中,压制成银氧化锌合金锭子,具体操作步骤为:先用四柱液压机把银氧化锌合金线段压制成锭子,再将银氧化锌合金锭子放入高温炉(优选60kw马弗炉)中,升温至700~800℃,用1250吨挤压机挤压敦实,取出。

23、此步骤中采用两次压制,先用四柱液压机压制银氧化锌合金锭子,然后烧结,再用1250吨挤压机挤压敦实,是为了把银氧化锌合金锭子压紧压实,提高其致密度。

24、(6)烧结(本次烧结是为了挤压出银氧化锌合金线材):将步骤(5)所得银氧化锌合金锭子放入高温炉(优选60kw马弗炉),空气气氛,加热升温至850~880℃,保温1~1.5小时;然后将银氧化锌合金锭子挤压成直径为ф6.0±0.1mm的银氧化锌合金线材;

25、进一步,步骤(6)中,挤压优选采用1250吨挤压机。

26、进一步,步骤(6)中,挤压的具体操作为:挤压筒升温至380-420℃(优选400℃),挤压模具ф6.0mm,挤压速度1.5~2.5mm/s,水冷。

27、(7)拉丝:将步骤(6)所得的ф6.0±0.1mm的银氧化锌合金线材逐步的拉成直径为ф1.38mm的线材,得银氧化锌交流接触器触头线状材料。

28、进一步,步骤(7)中,拉丝模整个拉丝过程为:ф6.0/退火/ф5.6/退火/ф5.2/退火/ф4.8/退火/ф4.4/退火/ф4.0/退火/ф3.6/退火/ф3.2/退火/ф2.9/退火/ф2.6/退火/ф2.3/退火/ф2.1/退火/ф1.9/退火/ф1.7/退火/ф1.5/退火/ф1.36–1.38mm(拉丝过程中控制尺寸±0.1mm)。

29、进一步,步骤(7)中,拉丝一次退火一次。由于银氧化锌合金线材很脆,所以需要拉丝一次退火一次,退火是为了增强银氧化锌合金线材的延展性。

30、进一步,步骤(7)中,拉丝退火温度:600±30℃;保温时间:1~1.5小时;空气气氛。

31、进一步,步骤(7)中,拉丝采用拉丝机。

32、本发明制备银氧化锌触头材料时,不仅原材料成本相对较低,同时可保证银氧化锌微观组织均匀,还能使中间工序出现的不合格半成品材料都能够回炉重新熔铸,用于下一次的材料制备,不会造成银材料的浪费,从而能极大控制生产成本。本发明银氧化锌合金氧化均匀,微观组织相均匀。本发明银氧化锌合金制备的触点电气寿命显著增加。

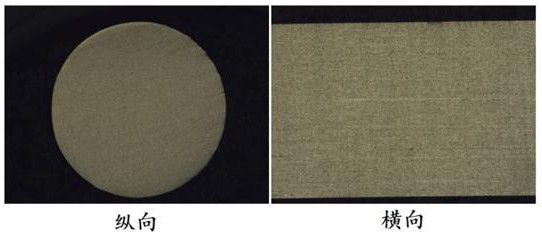

33、本发明创造的技术创新点为:①固化内氧化条件:氧气压力0.5~0.9mpa,氧化温度650~750℃(优选680-700℃),氧化时间25~30小时(优选28小时)。本发明内氧化温度较低,可以节约能源,有利于氧化均匀;氧化温度太高银氧化锌合金线材中心区域会出现裂纹乃至孔洞。②熔铸时炉温保持1100~1250℃,保温20~25分钟,通过熔铸工艺可使生产原料成本降低及保证银锌合金微观组织的均匀性。③通过内氧化法可以应对中间工序中的各种不合格半成品材料,不合格半成品可以多次回炉,以便于精确控制生产制备成本。

34、针对粉末冶金法制备银氧化锌触头材料时粉体原料成本高的问题,本发明采用熔铸-内氧化法,原料为银锭和锌锭,其成本低于采用粉体原料。针对粉末冶金法混粉不均匀造成材料的微观组织结构出现缺陷聚集的问题,本发明采用熔铸-内氧化法,高温熔炼能够均匀的控制银锌合金的凝固组织。针对粉末冶金法中间工序所导致的不合格半成品材料致使制造成本增高的问题,本发明通过熔铸-内氧化法,中间工序所导致的不合格半成品材料能够多次回炉重新熔铸,通过熔炼不仅可保证银材料的纯度,同时不会造成银材料的浪费,从而能极大降低生产成本。

本文地址:https://www.jishuxx.com/zhuanli/20241009/308784.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表