一种弹簧套式自动调隙活塞机构及使用方法与流程

- 国知局

- 2024-10-09 15:32:46

本发明涉及飞机机轮刹车,具体是一种处于刹车液压油中耐高压冲击及适于海洋环境的弹簧套式自动调隙活塞机构。

背景技术:

1、由于日常航空飞行任务的多样性与复杂性,机轮刹车的使用环境严苛性逐步提高,为满足耐高压、耐冲击以及耐海洋环境的使用需求,各部件的结构及性能逐步成为衡量机轮刹车高可靠性的关键因素。

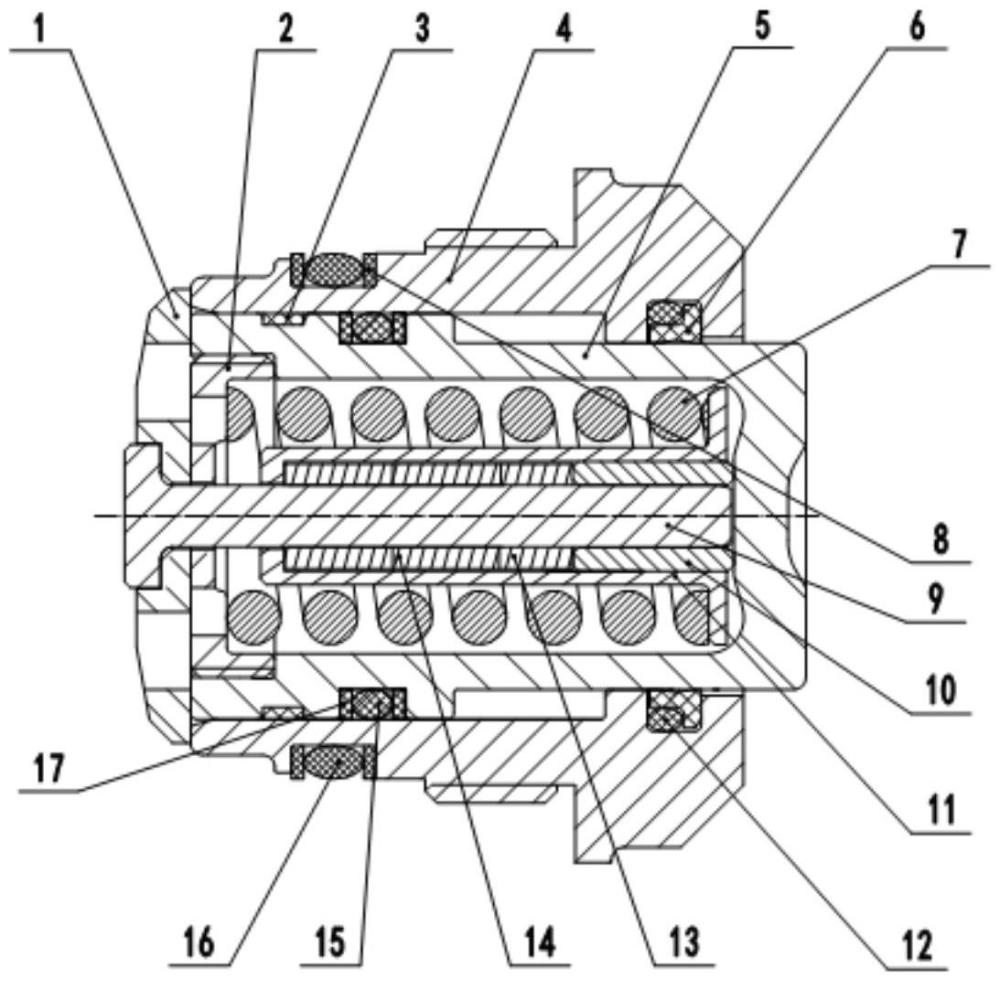

2、机轮刹车安装于飞机主起落架上,用于支撑飞机,承受飞机起飞、着陆、地面滑行、转弯载荷。在飞机着陆时,在机轮刹车的作用下进行制动刹车,保证飞机在规定的滑行距离内刹停飞机,吸收飞机水平方向的动能。自动调隙的活塞机构是机轮刹车系统中重要部件,活塞机构用于接受液压油压力,产生制动力,从而实现刹车功能。常规的自动调隙活塞机构主要分为两种形式,一种是弹簧套式,一种是扩胀管式,目前各军民用飞机使用最为广泛的是弹簧套式自动调隙活塞机构,结构示意图见图1。

3、弹簧套式自动调隙机构活塞集自动调隙和活塞回位功能于一体,其工作原理是:无刹车压力时,由于弹簧套夹持力大于回力弹簧的预紧力,使活塞组件中各零部件位置相对静止,在回力弹簧的作用下,活塞与刹车盘之间保持一定刹车间隙;刹车时,液压源的刹车压力产生刹车推力,使活塞伸出,压紧刹车盘产生刹车力矩;撤除刹车推力后,在活塞的回力弹簧作用下,活塞缩回,刹车盘松开,从而解除刹车。其主要优点是活塞结构紧凑、重量轻。该结构活塞的弹簧套、弹簧等零件组成调隙机构,浸泡在液压油中,不需额外的密封隔离,整体结构简单、所需结构空间小、零部件重量轻,活塞通常采用铝制材料。因此,弹簧套式活塞机构一般用于中小型刹车产品上。

4、随着时代发展,现有军民用飞机越来越多地在海洋环境下使用,机轮刹车需在严酷海洋自然环境下的在海陆长期交替使用,图1为常规弹簧套式活塞结构示意图,在活塞机构工作中,衬套上方设置的排气孔会在活塞打压排气过程中,引入粉尘、杂质等外界杂质,对活塞组件在海洋环境的使用带来影响,加之轻重量、高可靠性是现有机轮刹车的基本要求,活塞结构尺寸空间相对较大,不具备紧凑特点,将为活塞组件的使用带来影响。

5、检索国内外专利文献、学术论文等数据,调隙结构浸入液压油中的活塞机轮均采用弹簧套式结构。

6、在公告号为cn104061261a/b的发明专利中,西安航空制动科技有限公司提出了一种自动调隙回力机构”,其结构空间较大,并于不满足现有机轮刹车耐高压、高冲击的严苛使用环境,不能保证产品具有较高的环境适应性;

7、在公告号为cn113944708b西安航空制动科技有限公司提出了一种扩胀管式自动调隙活塞机构该活塞机构设置有排气孔,在飞机刹车过程中,活塞持续打压,排气孔在排气过程中,会带入粉尘、杂质等外界杂质,为活塞组件在海洋环境的使用带来影响。

技术实现思路

1、为克服现有技术中存在的耐高压冲击、不适于海洋环境的不足,本发明提出了一种弹簧套式自动调隙活塞机构及使用方法。

2、本发明提出的弹簧套式自动调隙活塞机构包括传力板、螺盖、缓冲圈、衬套、活塞、活塞内弹簧、衬套外保护圈、拉杆、支撑套、套筒、第一弹簧套、第二弹簧套、活塞密封圈和活塞保护圈。其中:

3、所述活塞位于衬套内,并使二者之间滑动配合;在该活塞外圆周表面有移动距离定位面,在该衬套的内圆周表面有活塞定位面;所述移动距离定位面与活塞定位面之间的距离≥δ;所述δ为该活塞外端面与刹车盘盘面之间的距离。该活塞外端面与刹车盘盘面之间的距离δ的长度为活塞行程的长度。

4、所述活塞开口端内圆周表面的止口与所述螺盖的外圆周表面螺纹连接,使该活塞封闭端内表面与所述套筒的外圆周表面贴合,在液压油压力作用下,伸出缩回产生制动力。

5、在该活塞的外圆周表面与衬套的内圆周表面之间安装有缓冲圈、活塞密封圈和衬套外保护圈。所述传力板套装在与所述拉杆一端的端头处,并使该传力板的外端面与拉杆的定位板的内端面贴合。所述拉杆装入该活塞内,并使传力板的内端面与衬套敞口端的外端面贴合。所述套筒位于该活塞内,并套装在拉杆上;在该套筒的内表面与拉杆的外表面之间套装有所述第一弹簧套、第二弹簧套和支撑套,并使该支撑套位于活塞的封闭端,使第二弹簧套位于活塞的开口端;在该套筒的外圆周表面套装有活塞内弹簧,并使该活塞内弹簧的一端通过该套筒端面的定位板定位,另一端通过螺盖的端面定位。所述螺盖套装在该拉杆一端的外圆周上,并与活塞的内圆周表面螺纹连接。

6、所述衬套的最大外径处为衬套定位凸台,该定位凸台的内端面与汽缸座活塞腔的外端面贴合。在该衬套的外圆周表面分布有密封圈槽。该衬套一端的内圆周表面阶梯差的内端面形成了衬套的活塞定位面。

7、所述活塞为一端封闭的套筒状。该活塞的外圆周表面为台阶状,其最大外径与所述衬套的内径相同,并使二者之间滑动配合;所述活塞外圆周表面台阶的端面为移动距离定位面。在该活塞的外圆周上分布有缓冲圈、活塞密封圈和衬套外保护圈的安装槽。该活塞封闭端的外端面为与刹车盘盘面接触,并为刹车盘提供刹车力矩。所述活塞封闭端外端面的直径为38mm~42mm。该活塞的内腔为活塞腔;该活塞腔与分别位于传力板上和螺盖上的各进油孔贯通。该活塞开口端的大内径段为连接螺盖的螺纹面。该活塞开口端的外圆周表面亦为阶梯面,形成了缓冲圈和活塞密封圈的安装面。位于该活塞外圆周表面中部的径向凸台的外端面为上述活塞的移动距离定位面。

8、所述衬套的前端与所述传力板内端面外缘处的定位调节配合,使该活塞开口端的外表面与衬套前端的内表面贴合,并在二者之间安装有缓冲圈、活塞密封圈以及活塞保护圈,使该活塞封闭端的外表面与衬套尾端的内表面贴合,衬套尾部有用于装配防尘圈和衬套内密封圈的止动腔,与活塞封闭端的外表面为间隙配合,缓冲圈装配于活塞与衬套的缓冲腔内,用于降低刹车液压油的冲击力;

9、所述传力板的中心有与所述拉杆一端的定位板配合的阶梯孔。在该阶梯孔的周边均布有四个孔径为φ5mm的进油孔。

10、所述螺盖的中心有所述拉杆的过孔。在该螺盖内端面有用于活塞内弹簧的定位槽;该螺盖外端面均布有四个进油孔;各进油孔的孔径为φ4mm。

11、所述缓冲圈的长径比为1:3,与缓冲腔内表面小间隙配合。

12、所述拉杆的杆体分别与第一弹簧套、第二弹簧套、支撑套装配,用于在活塞机构中将固定零件和活动零件连接,在活塞移动过程中,使套筒、第一弹簧套、第二弹簧套、支撑套与拉杆之间有相对移动,从而实现弹簧的压缩变形。

13、本发明提出的使用所述弹簧套式自动调隙活塞机构的具体过程是:

14、步骤1,安装活塞机构:

15、将处于初始状态的活塞机构通过螺纹安装在汽缸座的活塞腔内。

16、所述活塞机构的初始状态是活塞处于衬套内,并使该活塞外端面与刹车盘盘面之间的距离为δ。

17、将所述汽缸座内的冗余气体排出。完成所述活塞机构的安装。

18、安装后的活塞机构中各零部件位置相对静止,弹簧无压缩变化。

19、步骤2,刹车过程:

20、在刹车的过程中,通过汽缸座进油口施加刹车压力p时,刹车液压油充满活塞内腔,在刹车压力p作用下推动活塞伸出,活塞内弹簧被压缩;活塞伸出后压紧刹车盘,形成刹车力矩ms。

21、所述刹车力矩ms通过公式确定其中p为刹车压力,δp为刹车损失,d为刹车盘外径,d为刹车盘内径大小,dh为活塞直径大小,μ为刹车盘摩擦系数,n为刹车盘摩擦面数目,nh为活塞个数。

22、所述活塞伸出汽缸座活塞腔的移动距离δ'≥δ。

23、步骤3,松刹车:

24、撤除刹车压力p。随着刹车压力p的撤除,所述活塞内弹簧回缩。活塞同时向汽缸座的活塞腔内移动,与刹车盘脱离并恢复至初始状态,完成刹车过程。

25、本发明兼顾弹簧套式调隙结构紧凑、重量轻的优点,具体是一种处于刹车液压油中的弹簧套式自动调隙活塞机构,能有效耐高压冲击且海洋环境适应性好。

26、与现有技术相比较,本发明取得的有益效果为:

27、1、活塞组件内设置有缓冲腔,并装配有缓冲圈,当承受高压冲击的刹车液压油时,缓冲圈可有效降低刹车液压油对活塞机构密封能力的冲击,避免活塞机构在长时间耐久循环中出现漏油等问题,有效提高活塞机构的工作稳定性和使用耐久性;

28、2、相比常规弹簧套式活塞结构,取消在衬套或活塞处的排气孔,避免在飞机海洋环境刹车过程中,活塞持续打压,排气孔在排气过程中,会带入粉尘、杂质等外界杂质,对活塞组件在海洋环境使用带来的影响;采用活塞与衬套之间的间隙排气,设计“防尘圈+密封圈”的双密封简易防尘结构,取代常规弹簧套式活塞结构的双层“密封圈+保护圈”组合,对配合间隙的公差进行优化调整,在兼顾产品具有较高的环境适应性的同时能有效降低产品装配难度;

29、3、本发明结构空间小,对比相同直径活塞,可有效降低活塞机构的重量15%~20%,使产品达到性能指标的同时,具有结构空间小、重量轻的特点。

30、本产品工作时,可随着刹车盘磨损,自动调节活塞与刹车盘间距,通过自动调隙功能使活塞机构向刹车盘方向移动,弥补刹车盘的磨损量,使刹车间隙始终保持不变。

31、刹车系统采用弹簧套进行自动调隙。经多次刹车后,刹车盘磨损,活塞向前移动时,活塞带动螺盖和套筒,克服弹簧套和拉杆之间的摩擦力,向前移动△距离。松开刹车,回力弹簧恢复初始状态,而活塞则比刹车前多伸出△值。这样,就使活塞和压紧盘之间始终保持预先设计的调隙间隙。使活塞的空行程不变,从而提高刹车的灵敏度。

32、为验证本发明弹簧套式自动调隙活塞机构是否满足使用要求,分别仿真评估了活塞机构在实际静压力工况、耐压载荷工况以及150℃停机刹车工况下的强度情况,各工况下有限元计算最大应力和最小应力结果分布如图14、15、16所示,最大应力分别为275.36mpa、480.55mpa以及310.15mpa,均未超过材料的许用应力(561.8mpa),活塞机构各零部件的安全裕度系数(许用应力/最大应力)均大于0,能够满足疲劳试验使用要求;且本发明活塞组件内设置的缓冲腔可有效降低刹车液压油的冲击力,降低应力。

本文地址:https://www.jishuxx.com/zhuanli/20241009/309112.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

直线导轨滑块的制作方法

下一篇

返回列表