一种小方坯连铸机二冷段配水操作方法与流程

- 国知局

- 2024-10-15 09:31:30

本发明涉及冶金,具体为一种小方坯连铸机二冷段配水操作方法。

背景技术:

1、近年来,我国连铸技术取得了很大进展,2003年上半年统计,国内大中型钢铁企业(占全国产钢量85%以上)连铸比为96.36%,超过国外89.70%的平均水平,其中,特殊钢、合金钢连铸比也有一定的提高,为了提高连铸机作业率并改善铸坯质量,各钢厂都在不断改进连铸技术,而铸机的高作业率和铸坯的高质量都与钢水的凝固过程密切相关,连铸二次冷却就是对出结晶器的铸坯继续进行强化冷却,通过改善二次冷却制度,优化二次冷却配水,可实现铸坯的冷却均匀,因此,优化二次冷却是高效连铸技术的一项重要措施,而连铸高效化已经成为推动我国钢铁工业结构优化的重要技术,当前,在连铸坯产量很高的情况下,不断提高铸坯质量和改进品种结构已是众多钢厂所面临的迫切任务。

2、例如中国专利公开了一种小方坯连铸机二冷段配水操作方法,申请号为cn114406227b,包括以下步骤:控制二冷段水量、拉速、过热度和温度,并获取铸坯凝固变化状况;获取二冷水分支的压力、阀位和流量信号,获取三冷室喷淋的压力、阀位和流量信号,并在上位机上显示;根据二冷水连铸机每区每流二冷水压力和流量关系,判断喷嘴的工作状态;根据方坯断面尺寸设置多个比水量曲线,根据比水量曲线控制调整比水量。该发明通过改变二冷段配水方法,喷嘴阻塞报警及时发现可能出现的喷嘴堵塞、漏水和喷嘴安装错误等情况,减少因为喷嘴堵塞造成的质量损失,让二冷段的喷嘴,雾化效果、喷射角度、配水量均达到了最优状态,解决铸坯脱方、铸坯偏析、铸坯裂纹等质量事故。

3、虽然上述方案具有如上的优势,然而传统的小方坯连铸机二冷段配水操作过程,通常采用固定参数设置,无法对连铸过程中的实时变化做出即时响应,导致冷却效果无法达到最佳状态,同时无法根据小方坯尺寸、形状和温度变化进行精准调整,造成资源浪费和生产质量波动,因此亟需一种可以动态调整冷却水流量和喷射角度的小方坯连铸机二冷段配水操作方法来解决此类问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种小方坯连铸机二冷段配水操作方法,解决现有技术中存在的无法对连铸过程中的实时变化做出即时响应的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

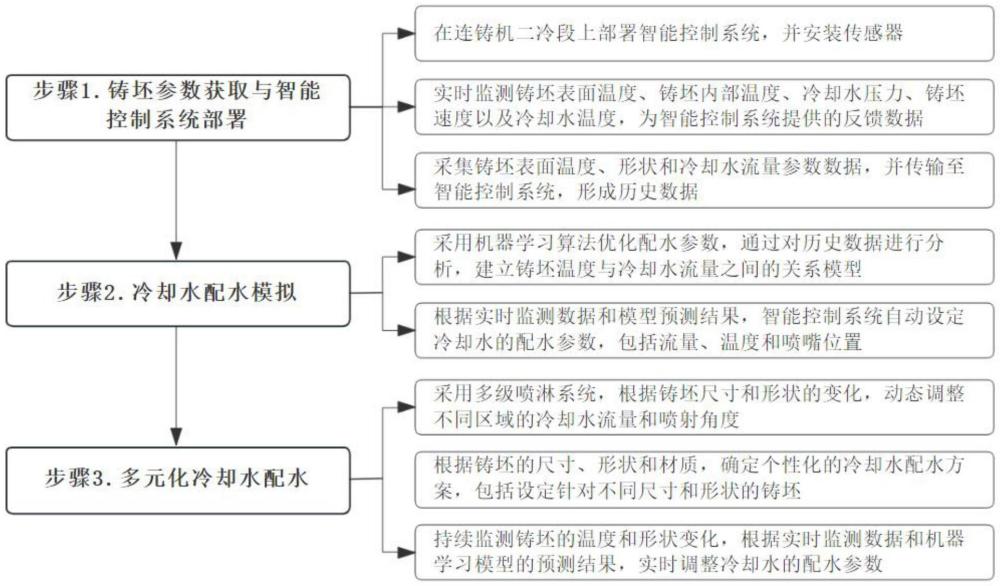

3、本发明提供了一种小方坯连铸机二冷段配水操作方法,包括:

4、步骤1.铸坯参数获取与智能控制系统部署,

5、在连铸机二冷段上部署智能控制系统,并安装传感器,包括红外测温仪、超声波流量计、压力传感器以及多参数水质检测仪,实时监测铸坯表面温度、铸坯内部温度、冷却水压力、铸坯速度以及冷却水温度,为智能控制系统提供的反馈数据;

6、采集铸坯表面温度、形状和冷却水流量参数数据,并传输至智能控制系统,形成历史数据;

7、步骤2.冷却水配水模拟,

8、采用机器学习算法优化配水参数,通过对历史数据进行分析,建立铸坯温度与冷却水流量之间的关系模型;

9、根据实时监测数据和模型预测结果,智能控制系统自动设定冷却水的配水参数,包括流量、温度和喷嘴位置;

10、步骤3.多元化冷却水配水,

11、采用多级喷淋系统,根据铸坯尺寸和形状的变化,动态调整不同区域的冷却水流量和喷射角度;

12、根据铸坯的尺寸、形状和材质,确定个性化的冷却水配水方案,包括设定针对不同尺寸和形状的铸坯,采用不同的冷却水流量和喷嘴位置;

13、持续监测铸坯的温度和形状变化,根据实时监测数据和机器学习模型的预测结果,实时调整冷却水的配水参数。

14、本发明进一步地设置为:所述步骤1中,智能控制系统包括:

15、数据采集模块,负责从传感器获取铸坯表面温度、铸坯内部温度、冷却水压力、铸坯速度以及冷却水温度数据,通过连接传感器,实时采集数据并将其传输至智能控制系统;

16、数据处理与存储模块,接收来自数据采集模块的实时数据,并进行处理和存储,利用数据库对采集的数据进行存储和管理,同时对数据进行预处理,包括去噪、滤波;

17、历史数据管理模块,用于管理历史数据,包括存储、检索和更新历史数据,供后续的分析和模型训练使用;

18、实时监测反馈模块,实时监测铸坯参数,并根据监测结果实时反馈到控制系统,用于调整冷却水配水参数,采用实时数据流处理技术,对实时监测数据进行分析和处理,并及时反馈到智能控制系统;

19、智能控制算法模块,根据实时监测数据和历史数据,运行智能控制算法,优化冷却水的配水参数;

20、本发明进一步地设置为:所述步骤2中,关系模型建立步骤具体包括:

21、基于步骤1所收集的铸坯表面温度、铸坯内部温度、冷却水压力、铸坯速度和冷却水温度监测数据,进行数据清洗和预处理;

22、对监测数据进行特征提取和选择,通过计算统计特征均值、标准差、时间序列特征、频域特征,获取数据之间的相关性和影响程度;

23、利用多元回归法建立监测数据之间的关系模型;

24、分析各监测参数之间的相关性,确定主要影响因素和关键参数;

25、本发明进一步地设置为:所述步骤2中,获取数据间相关性和影响程度步骤包括:

26、设所监测的原始数据为x,对监测数据x进行zscore标准化处理:其中x是原始监测数据,μ是数据的均值,σ是数据的标准差,z则为标准化后的数据;

27、然后计算监测参数x的均值和标准差:

28、其中xi表示第i个监测数据,n是数据总数,μx是数据的均值,σx是数据的标准差;

29、本发明进一步地设置为:所述步骤2中,获取数据间相关性和影响程度步骤还包括:

30、提取监测数据x的时间序列特征,包括均值、方差、自相关系数;

31、对监测数据x进行傅里叶变换,得到频域信号,然后提取频域特征,包括频谱能量、主频成分;

32、根据计算得到的特征,采用相关系数法进行特征选择,筛选出与目标变量,铸坯温度、冷却水流量相关性较高特征;

33、利用选定的特征,采用多元回归方法建立监测数据间关系模型,设目标变量为y,特征为x1,x2,...xn,则模型表示为:y=β0+β1x1+β2x2+...+βnxn+ε,其中β0,β1,β2,...,βn为模型的系数,ε为误差项;

34、本发明进一步地设置为:所述步骤2中,分析各监测参数之间的相关性步骤包括:

35、采用pearson相关系数计算监测参数间的相关系数:其中xi和yi分别表示第i个监测数据的两个数据,和分别表示两个参数的均值,n表示样本数;

36、然后对相关系数rxy进行f假设检验,验证相关系数是否显著;

37、本发明进一步地设置为:所述步骤2中,关系模型建立步骤还包括:

38、建立铸坯温度与冷却水流量之间的关系模型,然后将历史数据分为训练集和测试集,使用训练集数据训练关系模型,并通过测试集数据验证模型的准确性和泛化能力;

39、采用交叉验证法验证模型;

40、采用决定系数r2对模型进行评估,评估模型的拟合程度和预测能力;

41、根据评估结果,对模型进行调参和优化;

42、将训练好的关系模型应用到实际生产中,实现对监测数据进行分析和预测;

43、将模型集成到智能控制系统中;

44、本发明进一步地设置为:所述步骤2中,交叉验证步骤包括:

45、将收集到的历史数据分为训练集和测试集,将数据划分为k个子集,其中k-1个子集用作训练集,剩下的一个子集用作测试集;

46、对每一次交叉验证中,使用k-1个子集的数据训练模型,然后使用剩下的一个子集的数据验证模型;

47、对每次交叉验证得到的模型性能进行评估;

48、本发明进一步地设置为:所述步骤2中,评估模型的拟合程度和预测能力步骤包括:

49、计算总平方和sst:其中n是样本数量,i表示第几个观测值和预测值,yi是第i个观测值,是观测值的平均值;

50、计算残差平方和ssr:其中,是模型的预测值;

51、计算决定系数r2:决定系数取值范围在0到1之间,当r2接近1时,表明模型拟合程度较好;

52、本发明进一步地设置为:所述步骤3中,动态调整不同区域的冷却水流量和喷射角度方法具体为:

53、使用有限元分析数值模拟法计算不同区域的冷却需求,并根据铸坯的几何特征调整冷却水流量;

54、设铸坯被分为n'个区域,每个区域的冷却水流量qi(i=1,2,3...,n′),则:其中li,wi,hi分别表示第i个区域的长度、宽度、厚度,a,b,c,d,e,f,g为模型中参数,由数据拟合确定;

55、利用机器学习算法学习铸坯形状和冷却效果之间的关系,预测最佳的喷射角度;

56、设最佳喷射角度为θ,则:θ=hl+iiw+jh+k其中,h,ii,j,k为模型中参数,通过数据拟合确定;

57、通过步骤1中安装的度传感器,实时监测铸坯的表面温度和形状变化;

58、再根据实时监测数据和预测的最佳喷射角度,调整喷头的方向和角度。

59、与现有技术相比,本发明具有以下有益效果:

60、本发明,通过在连铸机二冷段部署智能控制系统,并安装多种传感器,包括红外测温仪、超声波流量计、压力传感器等,对铸坯表面温度、内部温度、冷却水压力关键参数进行实时监测,智能控制系统利用检测数据进行实时采集、处理和存储,并通过数据处理与存储模块、历史数据管理模块实现对历史数据的管理和分析,在冷却水配水方面,采用机器学习算法优化配水参数,建立铸坯温度与冷却水流量间的关系模型,通过对监测数据的特征提取和选择,确定与铸坯温度、冷却水流量相关性较高的特征,并利用多元回归法建立监测数据间的关系模型,随后,采用交叉验证法对模型进行评估优化,保证模型准确性和泛化能力,最后将训练好的关系模型集成到智能控制系统中,实现冷却水配水参数的自动化调整,提高生产过程的智能化水平。

61、本发明,针对连铸过程中不同区域的冷却需求,采用多级喷淋系统,并根据铸坯尺寸和形状的变化动态调整不同区域的冷却水流量和喷射角度,利用有限元分析数值模拟法计算不同区域的冷却需求,并根据铸坯的几何特征调整冷却水流量,同时,通过机器学习算法学习铸坯形状和冷却效果间关系,预测最佳的喷射角度,实现冷却水配水参数的实时调整,提高生产效率。

62、综上,本发明通过智能控制系统和传感器,实现对关键参数的实时监测和数据反馈,使得配水操作替代传统人工操作,更加智能化、自动化,大大提高了生产过程的智能化水平,同时通过机器学习算法建立铸坯温度与冷却水流量间的关系模型,精准预测最佳的冷却水配水参数,使得配水操作更加精准和高效,大幅提高生产质量和资源利用率,针对小方坯部署多级喷淋系统,并根据铸坯尺寸和形状的变化动态调整冷却水流量和喷射角度,实现对不同区域的个性化冷却,有效提高冷却效果和连铸过程的稳定性,进而提高生产质量和效率。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314439.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。