锂电子电池叠片装置及叠片方法与流程

- 国知局

- 2024-10-15 10:06:35

本发明涉及电池制造,具体而言,涉及一种锂电子电池叠片装置及叠片方法。

背景技术:

1、锂电池作为一种储能器件,广泛应用于新能源汽车、电动汽车、消费电子、储能电站、ups等领域,近年来随着新能源汽车市场销售的扩增,锂电池的需求量也逐年递增长,但锂电池的价格一直居高不下,成本低廉且效率高的生产技术显得越发重要。

2、现有的锂电池复合单元片制作及叠片方式是通过将单个负极单元片与连续的两条隔膜带复合,然后使用裁切刀对连续的复合料带进行裁切得到单个复合单元片,单个复合单元片与正极单元片通过搬运机械手采用负压吸盘的方式进行搬运进行交替,单个叠片台只能叠一个电芯,叠片效率低。

技术实现思路

1、本发明的主要目的在于提供一种锂电子电池叠片装置及叠片方法,能够一次实现多个电芯的叠片制造,且叠片数量可以根据需要选择,叠片效率高,叠片数量可控,适用性好。

2、为了实现上述发明目的,根据本发明的一个方面,提供了一种锂电子电池叠片装置,包括:

3、复合输送带;

4、多个隔膜料卷放卷轴,设置于复合输送带的上侧,沿复合输送带的输送方向,多个隔膜料卷放卷轴依次间隔设置,且隔膜料卷放卷轴相对于复合输送带的放料高度递增,相邻的隔膜料卷放卷轴释放的隔膜带上放置的极片的极性相反,极片包括正极单元片和负极单元片;

5、多个复合辊,设置在各隔膜料卷放卷轴释放的隔膜带的单次复合位,用于将隔膜带以及位于隔膜带上的极片复合形成复合电芯;

6、电芯裁切刀,设置在电芯裁切位,用于对最终的复合电芯进行裁切,各隔膜料卷放卷轴所释放的隔膜带均延伸至电芯裁切位。

7、进一步地,相邻的隔膜料卷放卷轴的放料高度差大于或等于上游的隔膜料卷放卷轴所释放的隔膜带上放置的极片的厚度。

8、进一步地,复合辊包括平行设置的两个压辊,两个压辊之间的间隙可调。

9、进一步地,电芯裁切刀的裁切位置可调。

10、进一步地,锂电子电池叠片装置还包括正极料卷放卷轴、第一输送带、第一裁切刀、负极料卷放卷轴、第二输送带和第二裁切刀,正极料卷放卷轴设置于第一输送带的输送路径上,第一裁切刀将正极料卷放卷轴释放的正极料带裁切为正极单元片,负极料卷放卷轴设置于第二输送带的输送路径上,第二裁切刀将负极料卷放卷轴释放的负极料带裁切为负极单元片。

11、进一步地,锂电子电池叠片装置还包括:

12、第一搬运机械手,用于将正极单元片放置在预设的隔膜带上;

13、第二搬运机械手,用于将负极单元片放置在预设的隔膜带上。

14、根据本发明的另一方面,提供了一种锂电子电池叠片方法,应用了上述的锂电子电池叠片装置,包括:

15、控制复合输送带运行;

16、控制第一顺位的隔膜料卷放卷轴释放隔膜带,并在隔膜带释放至预设位置时在隔膜带上放置第一个预设极片;

17、控制第一个预设极片和隔膜带经过第一顺位的复合辊,并通过复合辊将第一个预设极片和隔膜带复合为一次复合电芯;

18、在一次复合电芯到达第二顺位的隔膜料卷放卷轴处时,控制第二顺位的隔膜料卷放卷轴释放隔膜带,覆盖一次复合电芯,并在第二顺位的隔膜带上对应于第一个预设极片放置第二个预设极片,第二个预设极片的极性与第一个预设极片的极性相反,通过第二顺位的复合辊将第二个预设极片和第二顺位的隔膜带复合为二次复合电芯;

19、依次类推,直至形成最终复合电芯;

20、在电芯裁切位对最终复合电芯进行裁切。

21、进一步地,在控制复合输送带运行之前,控制方法还包括:

22、确定最终复合电芯的规格;

23、根据最终复合电芯的规格确定所需隔膜带的数量;

24、根据所需隔膜带的数量确定需要参与工作的隔膜料卷放卷轴;

25、控制不需要参与工作的隔膜料卷放卷轴处于闲置状态。

26、进一步地,在控制复合输送带运行之前,控制方法还包括:

27、确定各个极片的规格;

28、确定不同次序复合电芯的厚度;

29、根据复合电芯的次序以及高度对该次序复合电芯所对应的复合辊的复合间隙进行调节。

30、进一步地,在隔膜带释放至预设位置时在隔膜带上放置第一个预设极片的步骤之前还包括:

31、控制正极料卷放卷轴释放正极料带;

32、控制第一裁切刀将正极料带裁切成正极单元片,并使得正极单元片排列在第一输送带上;

33、将正极单元片放置在预设的隔膜带上;或,

34、控制负极料卷放卷轴释放负极料带;

35、控制第二裁切刀将负极料带裁切成负极单元片,并使得负极单元片排列在第二输送带上;

36、将负极单元片放置在预设的隔膜带上。

37、进一步地,控制方法还包括:

38、在完成极片的裁切后,对裁切的极片进行检测;

39、将不合格的极片剔除出来;

40、将合格的极片放到相应的输送带上。

41、应用本发明的技术方案,锂电子电池叠片装置包括:复合输送带;多个隔膜料卷放卷轴,设置于复合输送带的上侧,沿复合输送带的输送方向,多个隔膜料卷放卷轴依次间隔设置,且隔膜料卷放卷轴相对于复合输送带的放料高度递增,相邻的隔膜料卷放卷轴释放的隔膜带上放置的极片的极性相反,极片包括正极单元片和负极单元片;多个复合辊,设置在各隔膜料卷放卷轴释放的隔膜带的单次复合位,用于将隔膜带以及位于隔膜带上的极片复合形成复合电芯;电芯裁切刀,设置在电芯裁切位,用于对最终的复合电芯进行裁切,各隔膜料卷放卷轴所释放的隔膜带均延伸至电芯裁切位;第一搬运机械手,用于将正极单元片放置在预设的隔膜带上;第二搬运机械手,用于将负极单元片放置在预设的隔膜带上。该锂电子电池叠片装置采用多个隔膜料卷放卷轴沿复合输送带的输送方向依次排放的方式进行隔膜带的放送,同时使得隔膜料卷放卷轴的放料高度递增,能够在进行复合电芯的生产时,使得不同层的隔膜带在沿着复合输送带的输送方向输送过程中,在不同的隔膜带上放置不同极性的极片,实现不同极片在相同位置的交替放置,并同时实现不同隔膜带对极片的覆盖,极片的数量与放置的隔膜料卷放卷轴的数量有关,可以不受限制,能够采用单个叠片台实现复合电芯的连续生产制造,并在电芯裁切位进行裁切加工,可以一次性完成多个复合电芯的叠片制造,此外,可以通过控制参与工作的隔膜带的数量来控制叠片数量,使得复合电芯的规格可以根据需要极性选择,叠片效率高,叠片数量可控,适用性好。

技术特征:1.一种锂电子电池叠片装置,其特征在于,包括:

2.根据权利要求1所述的锂电子电池叠片装置,其特征在于,相邻的所述隔膜料卷放卷轴(21)的放料高度差大于或等于上游的所述隔膜料卷放卷轴(21)所释放的隔膜带(26)上放置的极片的厚度。

3.根据权利要求1所述的锂电子电池叠片装置,其特征在于,所述复合辊(22)包括平行设置的两个压辊,两个所述压辊之间的间隙可调。

4.根据权利要求1所述的锂电子电池叠片装置,其特征在于,所述电芯裁切刀(24)的裁切位置可调。

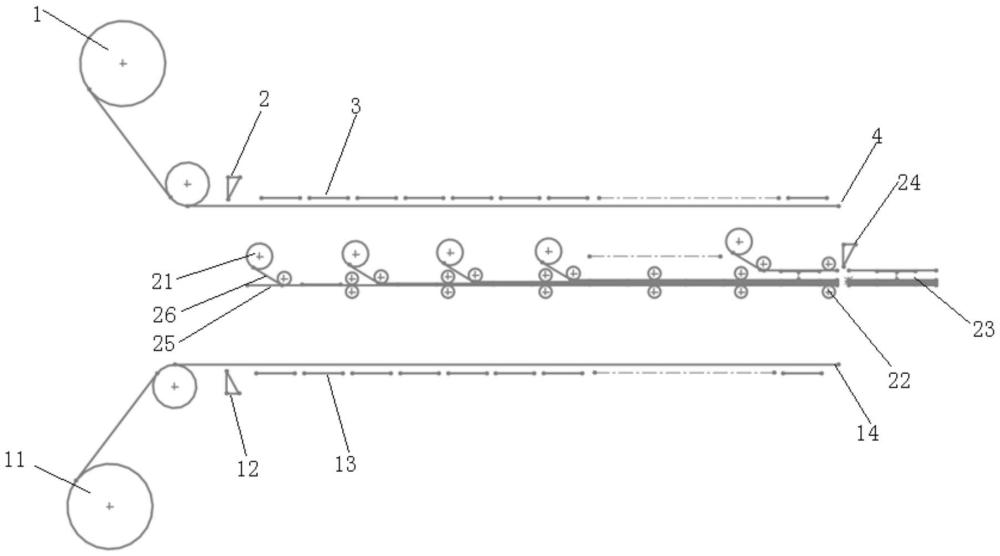

5.根据权利要求1所述的锂电子电池叠片装置,其特征在于,所述锂电子电池叠片装置还包括正极料卷放卷轴(1)、第一输送带(4)、第一裁切刀(2)、负极料卷放卷轴(11)、第二输送带(14)和第二裁切刀(12),所述正极料卷放卷轴(1)设置于所述第一输送带(4)的输送路径上,所述第一裁切刀(2)将所述正极料卷放卷轴(1)释放的正极料带裁切为所述正极单元片(3),所述负极料卷放卷轴(11)设置于所述第二输送带(14)的输送路径上,所述第二裁切刀(12)将所述负极料卷放卷轴(11)释放的负极料带裁切为所述负极单元片(13)。

6.根据权利要求1所述的锂电子电池叠片装置,其特征在于,所述锂电子电池叠片装置还包括:

7.一种锂电子电池叠片方法,应用了权利要求1至6中任一项所述的锂电子电池叠片装置,其特征在于,包括:

8.根据权利要求7所述的锂电子电池叠片方法,其特征在于,在控制复合输送带(25)运行之前,控制方法还包括:

9.根据权利要求7所述的锂电子电池叠片方法,其特征在于,在控制复合输送带(25)运行之前,控制方法还包括:

10.根据权利要求7所述的锂电子电池叠片方法,其特征在于,在隔膜带(26)释放至预设位置时在隔膜带(26)上放置第一个预设极片的步骤之前还包括:

11.根据权利要求10所述的锂电子电池叠片方法,其特征在于,控制方法还包括:

技术总结本发明提供了一种锂电子电池叠片装置及叠片方法。该锂电子电池叠片装置包括:复合输送带;多个隔膜料卷放卷轴,设置于复合输送带的上侧,多个隔膜料卷放卷轴依次间隔设置,且相对于复合输送带的放料高度递增,相邻的隔膜料卷放卷轴释放的隔膜带上放置的极片的极性相反;多个复合辊,设置在各隔膜料卷放卷轴释放的隔膜带的单次复合位,用于将隔膜带以及位于隔膜带上的极片复合形成复合电芯;电芯裁切刀,设置在电芯裁切位,用于对最终的复合电芯进行裁切。本发明的锂电子电池叠片装置,能够一次实现多个电芯的叠片制造,且叠片数量可以根据需要选择,叠片效率高,叠片数量可控,适用性好。技术研发人员:李孟受保护的技术使用者:合肥国轩高科动力能源有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/316456.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

克尔孤子晶体光电振荡器

下一篇

返回列表