一种大截面固体燃气发生器

- 国知局

- 2024-10-15 10:08:47

本发明涉及航空航天领域,尤其涉及一种大截面固体燃气发生器。

背景技术:

1、固体燃气发生器是以固体火箭冲压发动机为动力的飞行器的重要部件。固体燃气发生器中的推进剂一般是贫氧固体推进剂,通过一次燃烧产生富燃燃气,作为燃料提供给补燃室进行二次燃烧。与传统的固体火箭发动机不同,固体燃气发生器的工作时间较长,燃气流量较小,因此贫氧固体推进剂的燃速一般较低。在研制以固体火箭冲压发动机为动力的新型飞行器的过程中,受飞行器总体长度的约束,固体燃气发生器的形状通常需要设计成短粗的结构,这使得燃气发生器中贫氧推进剂的装药燃面很大。因此,在较小富燃燃气流量需求下,推进剂的燃速需要进一步降低。然而,贫氧固体推进剂的燃速大小与推进剂的配方和制备工艺密切相关,并且目前能够做到的推进剂最小标准燃速为3.5mm/s左右,该燃速仍不能满足低燃速的需求。如果推进剂燃速进一步降低,将会对推进剂的能量密度、燃气发生器的喷射效率等带来较大负面影响。

2、固体火箭冲压发动机是一种新型的吸气式动力系统,其中,燃气发生器中的贫氧固体推进剂首先通过自维持燃烧,生成具有一定温度的富燃燃气;之后,富燃燃气通过喷嘴进入燃烧室,与经过进气道压缩的高速空气进行掺混燃烧,进一步释放能量;最后,燃烧产物经过尾喷管加速排出,产生推力。燃气发生器作为固体火箭冲压发动机中重要的推进剂储存部件,其结构设计优劣直接影响了发动机的工作性能。目前,通常在飞行器总体设计的过程中,为燃气发生器预留的空间为“短粗”空间,而在该空间中布置燃气发生器时需要综合考虑燃气流量需求与推进剂燃面、燃气发生器工作压强等之间的关系。因此,为满足整个飞行器的总体布局设计,通常采用超低燃速固体推进剂、细长型燃气发生器、并列多个燃气发生器的方式以解决所面临的问题。但是,使用超低燃速固体推进剂的方案需要研制新型的固体推进剂,对推进剂的能量密度和燃气发生器的喷射效率带来较大影响,并且超低燃速的推进剂研制难度较大;而采用细长型燃气发生器的方案则限制了飞行器的总体布局,造成飞行器空间使用率低;而采用并列多个燃气发生器的方案则每个燃气发生器独立工作过程中需要配备一套独立的燃气流量调节机构(燃气流量调节电机、阀门等),使得结构复杂,成本较高。

技术实现思路

1、本发明的目的在于提供一种大截面固体燃气发生器。

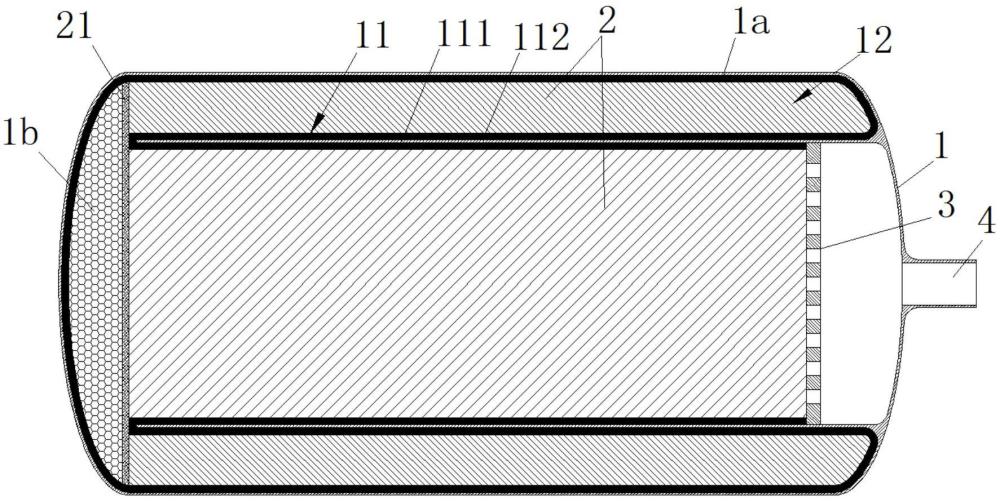

2、为实现上述发明目的,本发明提供一种大截面固体燃气发生器,包括:中空的外壳体,填充在所述外壳体中的固体推进剂,挡药板和喷嘴;

3、所述外壳体的前端为封闭的,且所述喷嘴设置在所述外壳体的后端;

4、所述外壳体内设置有腔室分隔件,且所述腔室分隔件用于将所述外壳体的中空部分隔为多个填充腔室;

5、沿所述外壳体的轴向,多个所述填充腔室以预设顺序依次连通的迂回布置;

6、所述挡药板设置在一个所述填充腔室的后端,且所述挡药板与所述喷嘴相对;

7、所述固体推进剂在每一个所述填充腔室中填充,且在任意两个所述填充腔室相连通的位置,所述固体推进剂的端部采用引燃层相连接;

8、所述外壳体中,与所述挡药板相对的所述固体推进剂的燃面为初始燃面。

9、根据本发明的一个方面,所述腔室分隔件包括:分隔主体和包覆所述分隔主体的第一绝热层;

10、所述外壳体的内壁设置有第二绝热层;

11、所述第二绝热层与所述第一绝热层相连接的设置。

12、根据本发明的一个方面,所述外壳体为中空且规则的柱形壳体,或者,所述外壳体为中空且规则的环形壳体。

13、根据本发明的一个方面,所述外壳体为中空且规则的柱形壳体,或者,所述外壳体为中空且规则的环形壳体,则多个所述填充腔室同轴的设置。

14、根据本发明的一个方面,所述腔室分隔件为规则筒体;

15、所述腔室分隔件与所述外壳体同轴的设置,其中,所述腔室分隔件的前端与所述外壳体的前端具有间隔的设置,其后端与所述外壳体的后端相互固定的连接;

16、所述挡药板设置在所述腔室分隔件的后端,且所述挡药板与所述外壳体的后端具有间隔的设置。

17、根据本发明的一个方面,所述腔室分隔件为迂回型筒体结构,其包括:多个同轴设置的筒体;

18、多个所述筒体采用首尾连接的方式相连接;

19、所述腔室分隔件的前端与所述外壳体的前端具有间隔的设置;

20、所述腔室分隔件后端基于中心位置的所述筒体的后端与所述外壳体的后端相互固定连接,其余所述筒体的后端与所述外壳体的后端具有间隔的设置;

21、所述挡药板设置在中心位置的所述筒体的后端,且所述挡药板与所述外壳体的后端具有间隔的设置。

22、根据本发明的一个方面,若所述外壳体为中空且规则的环形壳体,则多个所述填充腔室按所述外壳体的周向依次的设置。

23、根据本发明的一个方面,所述腔室分隔件设置有多个,且所述腔室分隔件均为矩形板体;

24、所述矩形板体的长度方向与所述外壳体的轴向相一致的设置。

25、根据本发明的一个方面,若所述外壳体的端部与所述引燃层具有间隔,则所述外壳体的端部与所述引燃层之间填充有隔热件。

26、根据本发明的一个方面,所述引燃层与所述固体推进剂的端部相互粘接的设置;

27、所述引燃层包括:包覆层和设置在所述包覆层内的引燃物;

28、所述引燃物为硼/硝酸钾层、黑火药层中的至少一种;

29、所述包覆层为可燃层。

30、根据本发明的一种方案,本发明从燃气发生器的结构设计角度出发,有效解决了传统短粗燃气发生器中的推进剂超低燃速需求的问题,具体的,本发明可以在不改变燃气发生器外形尺寸的前提下,通过减小燃面面积,使用常规燃速的贫氧固体推进剂也可以满足燃气发生器最小燃气流量的需求,解决了超低燃速燃气发生器喷射效率低的问题。

31、根据本发明的一种方案,本发明通过设置不同填充腔室的面积实现较大范围的燃气流量调控,从而实现发动机推力的宽范围调节。

32、根据本发明的一种方案,本发明通过在大截面的燃气发生器中设计一道或多道隔板,在物理上将大截面的燃气发生器装药分割成多个区域,从而达到减小燃面面积、增加推进剂肉厚的效果。

33、根据本发明的一种方案,本发明通过所设置的挡药板,可有效避免固体推进剂脱落导致后续结构堵塞的弊端,使得本发明具有更可靠的使用性能。

34、根据本发明的一种方案,本发明有效降低了对燃气发生器尺寸的限制,燃气发生器的空间约束减弱,能够适应短粗空间的飞行器布局,提高飞行器内部空间的利用率。

35、根据本发明的一种方案,本发明有效降低了对贫氧固体推进剂超低燃速的需求,避免了研制新型低燃速推进剂带来的推进剂能量密度降低、喷射效率降低等风险。

36、根据本发明的一种方案,本发明可采用整体式的燃气发生器结构工艺,无需将燃气发生器设计成多个独立的装置,只需一套推进剂点火装置和燃气流量调节装置即可实现点火和全程燃气流量调节,降低了成本。

37、根据本发明的一种方案,本发明可实现由内向外、由外向内、沿周向依次燃烧等的顺序燃烧过程,使得本发明可更有效的适用于不同类型的外形结构,使得本发明具有更广泛的使用场景。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316582.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表