一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法与流程

- 国知局

- 2024-10-15 10:13:04

本发明属于金属基复合材料制备,具体涉及一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法。

背景技术:

1、散热材料作为制约航空航天设备、智能终端、工业互联网和数据中心、智能网联汽车、6g等重点行业发展的关键因素,其结构精密度高,性能要求稳定。区别于传统散热材料,金刚石/金属复合材料热导率高达800~1200 w/(m•k),远远高于第一、二代散热材料,并且金刚石/金属复合材料的热膨胀系数较低,仅有1.2×10-6 k-1,与半导体芯片相匹配,跟第三代散热材料相比不易与芯片接触失效。

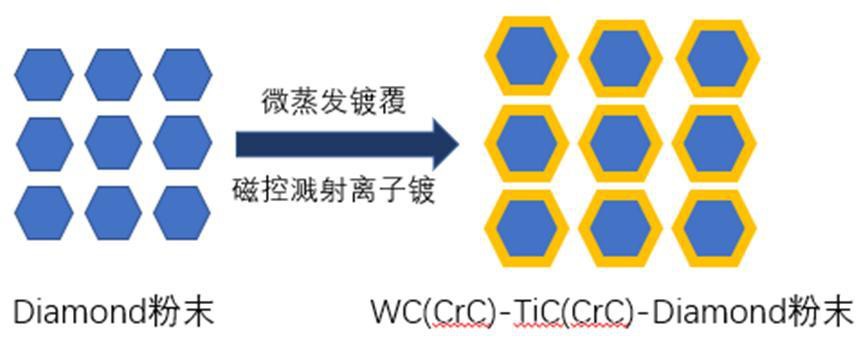

2、金刚石与金属之间的界面润湿性极差是严重限制金刚石/金属热沉散热性能的核心因素之一。例如金刚石与铜的润湿角度仅有55°,导致金刚石铜微流道热沉界面结合疏松,无法形成有效结合,甚至导致金刚石/铜微流道热沉热导率低于铜。通过化学镀覆、真空微蒸发镀覆以及离子束溅射镀覆,可以对金刚石进行界面改性,在其表面生成一层金属碳化物,进而大大增强其与铜的结合能力。其中真空微蒸发镀覆是指在真空状态下利用电阻或者电子束加热金属靶材,使得靶材受热气化从而扩散到基体表面进而形成镀层。真空微蒸发镀覆具有设备简单、容易操作以及薄膜纯度高的优点,使用此镀覆工艺便于在金刚石表面快速镀覆第一层碳化物镀层。离子束溅射法是通过在真空下注入氩气并施加电场,通过射频离子源发出高密度高能的离子轰击金属靶材,使得溅射出的粒子最终沉积在基体表面上,最终在金刚石表面形成薄且均匀的碳化物镀层。

3、金刚石表面镀层最难以实现的部分是在第一层碳化物外继续镀一层金属碳化物的工艺和过程。在镀层上镀上金属元素容易,但是金属碳化物的生成需要碳元素,而第一层碳化物镀层又将碳元素来源金刚石与金属元素隔离开来,金属元素失去了能反应的碳元素。且传统工艺镀覆双层碳化物镀层的分布均匀性不可控,导致金属碳化物镀层在金刚石表面厚度不均,还易生成有害界面产物。

技术实现思路

1、本发明针对上述现有技术的不足,提供一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,同时外加能够反应的碳元素与金属元素,然后两元素在特定环境下反应,从而生成第二层碳化物镀层,可提高金刚石和金属之间的润湿性和界面结合强度。

2、为实现上述技术目的,本发明采取的技术方案为:

3、一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,包括:

4、步骤1:通过真空微蒸发在金刚石颗粒表面镀覆第一层碳化物镀层:

5、步骤1.1:将金刚石粉末与镀金属层原料按比例混合均匀后装入镀覆容器内,并将镀覆容器放入反应室,通过抽真空,使得反应室所嵌入的加热炉炉膛内的真空度保持在10-3pa,静置;

6、步骤1.2:调整反应室中的真空度为1~10pa,通过加热装置,使镀覆容器内逐步升温并保温,进行镀覆沉积反应;

7、步骤1.3:镀覆沉积反应结束后对镀覆容器抽真空、降温,从镀覆容器内取出表面镀覆第一层碳化物镀层的金刚石颗粒;

8、步骤2:通过离子束溅射在表面镀覆第一层碳化物镀层的金刚石颗粒外侧表面继续沉积镀覆第二层碳化物镀层:

9、步骤2.1:以步骤1.3中得到的金刚石颗粒作为基体,放入离子束溅射设备的真空室中,对其抽真空至5mpa,然后通入高纯氩气至真空室真空度为0.5pa;所述真空室内设有离子束溅射靶、16cm rf射频离子源和6cm rf射频离子源;

10、步骤2.2:在离子束溅射靶上装上金属靶材,调节真空室内真空度为0.3pa,然后升温至200℃,启动16cm rf射频离子源,发出离子轰击金属靶材,使其溅射出的金属粒子沉积在基体表面;

11、在基体表面沉积金属薄膜层后,关闭真空室门,并缓缓通入反应高纯甲烷气体ch4,然后启动6cm rf射频离子源,发出离子轰击ch4气体,使被溅射的碳离子逸出,并最终沉积在基体表面上,与基体表面的金属粒子反应,生成金属碳化物薄膜;

12、步骤2.3:待到离子束溅射设备内温度降至室温时,将沉积后的金刚石颗粒取出,对其进行清洗、烘干,得到内层、外层均为金属碳化物镀层的双碳化物镀层的金刚石颗粒。

13、为优化上述技术方案,采取的具体措施还包括:

14、上述的步骤1.1所述镀金属层原料为铬或钨,步骤2.2所述金属靶材为99.5%的金属钨或金属铬。

15、上述的步骤1.1所述比例为6:4,静置时间为30min。

16、上述的步骤1.2所述加热装置为加热炉。

17、上述的步骤1.2使镀覆容器内从730℃开始,以20℃作为温差逐步升温,直到达到890℃,且以20℃作为温差逐步升温时,每一步升温完成后保温1.5h。

18、上述的步骤1.3具体为:

19、镀覆沉积反应结束后,将镀覆容器内残余气体抽出,使得镀覆容器内的真空度维持在10-3pa,直到加热炉炉膛内温度降低至室温,从反应室取出镀覆容器,取出镀覆容器内的镀金属层金刚石颗粒,对其进行金属残留物分离、清洗和烘干,得到表面有一层均匀金刚石碳化物镀层的金刚石颗粒。

20、上述的步骤2.2中,两次沉积时间总计持续240min。

21、上述的步骤2.3对沉积后的金刚石颗粒分别用金属清洗液及无水乙醇超声波进行清洗。

22、本发明具有以下有益效果:

23、1. 采用本发明的镀覆工艺构建双碳化物层,不仅可以有效节省能源,还可以控制镀层的厚度,从而使镀层在金刚石表面均匀分布。

24、2.采用本发明所述的制备方法,可以有效构建最佳厚度性能下的双碳化物层,从而形成均匀的热传递层,进而能够有效利用金刚石高导热特性,从而得到高导热性能的金刚石双镀层材料。

25、3.本发明额离子束溅射镀层技术的方法能够有效解决获取碳元素的问题,通过离子源溅射甲烷气体从而得到了碳离子,进而与靶材逸出的金属粒子反应生成金属碳化物镀层。离子束溅射设备中设置两种不同能量的离子源,分别用作轰击气体与金属靶材,既能够节省能源又可以避免轰击能量过大影响逸出粒子结构。

技术特征:1.一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,包括:

2.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,步骤1.1所述镀金属层原料为铬或钨,步骤2.2所述金属靶材为99.5%的金属钨或金属铬。

3.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,步骤1.1所述比例为6:4,静置时间为30min。

4.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,步骤1.2所述加热装置为加热炉。

5.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,所述步骤1.2使镀覆容器内从730℃开始,以20℃作为温差逐步升温,直到达到890℃,且以20℃作为温差逐步升温时,每一步升温完成后保温1.5h。

6.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,所述步骤1.3具体为:

7.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,所述步骤2.2中,两次沉积时间总计持续240min。

8.根据权利要求1所述的一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,其特征在于,所述步骤2.3对沉积后的金刚石颗粒分别用金属清洗液及无水乙醇超声波进行清洗。

技术总结本发明公开了一种基于真空微蒸发的离子束溅射金刚石双镀层制备方法,包括:将金刚石粉末与镀金属层原料混合后装入镀覆容器内并放入反应室,抽真空后静置;调整反应室真空度,镀覆容器逐步升温并保温进行镀覆沉积反应;取出表面镀覆的金刚石颗粒,作为基体放入离子束溅射设备的真空室中,抽真空后通入氩气;安装金属靶材,调节真空室内真空度后升温,16cm RF射频离子源发出离子轰击金属靶材,金属粒子沉积在基体表面;关闭真空室门,通入CH<subgt;4</subgt;,6cm RF射频离子源发出离子轰击CH<subgt;4</subgt;,碳离子逸出并沉积在基体上,与金属粒子反应生成金属碳化物薄膜;得到双碳化物镀层的金刚石颗粒。本发明可提高金刚石和金属之间的润湿性和界面结合强度。技术研发人员:王长瑞,吴琰受保护的技术使用者:南京瑞为新材料科技有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/316822.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表