一种核壳结构的氧化铝载体及其制备方法与流程

- 国知局

- 2024-10-21 14:20:56

本发明属于氧化铝材料合成领域,具体地涉及一种核壳结构的氧化铝载体及其制备方法。

背景技术:

1、当前,随着原油的日益重质化、劣质化,炼油企业面临大量的重、渣油加工利用问题。重、渣油分子具有复杂的三维结构,含硫稠环芳烃侧链常常形成空间位阻,妨碍五、六元环中的硫原子被催化剂活性中心吸附。在催化加氢过程中,重油大分子吸附并沉积在催化剂的表面或孔口,使反应内扩散阻力增大,造成催化剂的表观活性下降。同时,重、渣油中含有较多的焦炭前驱物,它们在一定条件下会生成焦炭并沉积在孔内导致催化剂的活性中心中毒。催化剂内扩散成为重、渣油催化加氢过程的控制因素,因此重、渣油的催化加氢需要大孔催化剂,并具有较大的孔径和孔容,以便容纳更多的积炭、金属沉积物等,减少大分子反应遇到的扩散阻力。催化剂的大孔径和孔容主要依托于相应大孔径大孔容的载体。

2、氧化铝作为石油化工领域常用的催化剂载体,由于具有良好的机械稳定性能、比表面积和孔结构易于控制以及价廉易得等特点,一直以来是应用最为广泛、用量最大的催化载体,但常规氧化铝载体孔道较小,为满足重渣油加氢处理需要,通常采用“扩孔”的方法改善氧化铝载体的孔道结构。

3、cn107913691a公开含大孔的氧化铝载体及其制备方法,该方法首先,将拟薄水铝石粉末和田菁粉加入到捏合机中混合均匀,然后,制备粒径在10-500nm的丁苯橡胶乳液,并将有机酸或无机酸加入其中;再然后将含有丁苯橡胶乳液的酸液加入到拟薄水铝石粉末和田菁粉中捏合均匀,经过挤条、成型、干燥、焙烧,得到含大孔的氧化铝载体。该方法扩孔剂丁苯橡胶乳液制备过程较复杂,另外,载体表面与内部未形成梯度孔道,不利于渣油反应物分子向内部扩散。

4、cn104646008a公开一种劣质重油加氢脱硫脱金属催化剂及其制备方法。该催化剂以氧化铝为载体,以viii族和vib元素特别是ni-mo为活性组分,催化剂孔容为0.61-0.70ml/g,比表面积为155-200m2/g,平均孔直径为13.0-18.0nm,该催化剂的制备方法是对成型焙烧后的载体颗粒物用浓度连续增加的酸溶液进行处理,虽然该方法能在一定程度上使最终催化剂其平均孔直径沿催化剂颗粒径向从中心到外表面呈逐渐增大,但这种处理方式很难使载体表面形成较大的孔道。

技术实现思路

1、针对现有技术中的不足,本发明提供了一种核壳结构的氧化铝载体及其制备方法。本发明的氧化铝载体大孔含量及孔径大小呈现“蛋壳-蛋白-蛋黄”结构的梯度分布,该氧化铝载体适用于高金属(ni、v)含量重渣油加氢处理过程。

2、本发明的核壳结构的氧化铝载体为“蛋壳-蛋白-蛋黄”三层球形结构, “蛋壳”层为片状氧化铝晶粒聚集体,“蛋白”及“蛋黄”层为片状氧化铝晶粒聚集体与颗粒状氧化铝聚集体的混合相,其中“蛋白”层中片状氧化铝晶粒聚集体与颗粒状氧化铝聚集体的质量比为0.1:1-0.3:1;“蛋黄”层中片状氧化铝晶粒聚集体与颗粒状氧化铝聚集体的质量比为0.4:1-1.4:1;“蛋壳”层厚度为0.2r-0.5r, “蛋白”层厚度为0.3r-0.6r,“蛋黄”层厚度为余量,其中r为氧化铝载体的半径,即球体中心至外表面直线距离。

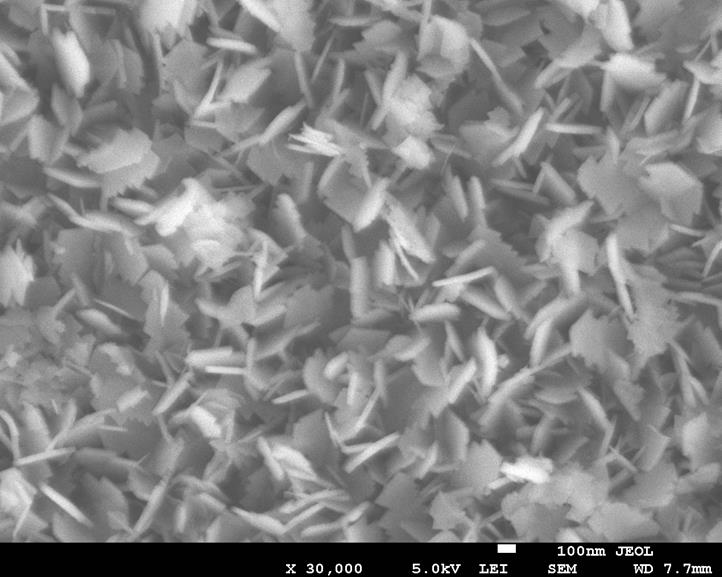

3、本发明的核壳结构的氧化铝载体中,所述的片状氧化铝晶粒尺寸为100-800nm,厚度为25-80nm;颗粒状氧化铝晶粒的晶粒大小为20-100nm。

4、本发明的核壳结构的氧化铝载体的直径为2mm-10mm。

5、本发明的核壳结构的氧化铝载体的比表面积为160-300m2/g,孔容为0.8-1.2ml/g,直径为10-20nm的孔道含量占总孔容的40%-60%,直径为50-100nm的孔道含量占总孔容的10%-20%,直径大于100nm的孔道含量占总孔容的8%-15%,。

6、本发明的核壳结构的氧化铝载体的制备方法,包括如下内容:

7、(1)将硝酸铝焙烧,焙烧后物料经粉碎、筛分,筛分后物料与环氧丙烷水溶液混合,然后进行水热处理,处理后物料经过滤、洗涤、干燥得到片状拟薄水铝石p1;

8、(2)将拟薄水铝石p2与步骤(1)片状拟薄水铝石p1混合得到混合物料

9、h1,经滚球成型,得到球形前驱体s1;

10、(3)将拟薄水铝石p2与步骤(1)片状拟薄水铝石p1混合得到混合物料

11、h2,然后将球形前驱体s1与混合物料h2混合继续滚球成型,得到球形前驱体s2;

12、(4)将片状拟薄水铝石p1与球形前驱体s2混合,进行滚球成型,然后干燥、焙烧,得到核壳结构的氧化铝载体。

13、本发明方法中,步骤(1)所制备的拟薄水铝石p1具有如下性质:1.0<p1≤1.3,1.1<p2≤1.5,p1=d(120)/ d(031),p2=d(120)/ d(020);所述d(120)表示拟薄水铝石晶粒xrd谱图中(120)峰所对应的晶面的晶粒尺寸,d(120)为75-105 å;d(031)表示拟薄水铝石晶粒xrd谱图中(031)峰所对应的晶面的晶粒尺寸,d(031)为70-90 å;d(020)表示拟薄水铝石晶粒xrd谱图中(020)峰所对应的晶面的晶粒尺寸,d(020)为60-70 å;所述120峰是指xrd谱图中2θ为25.5-29.9º的特征峰;所述031峰是指xrd谱图中2θ为36.3-40.5º的特征峰;所述020峰是指xrd谱图中2θ为12.0-16.2º的特征峰,d=kλ/(bcosθ),k为scherrer常数,λ为靶材的衍射波长,b为衍射峰的半峰宽,θ为衍射角。

14、本发明方法中,步骤(1)所述的焙烧温度为450-650℃,焙烧时间为4-8小时。

15、本发明方法中,步骤(1)所述物料的粉碎粒径目数大于100目,优选大于200目。

16、本发明方法中,步骤(1)所述的环氧丙烷水溶液质量百分比浓度为2.5%-12%,优选4%-8%,环氧丙烷水溶液用量与粉体物料的质量比为3:1-10:1,优选4:1-8:1。

17、本发明方法中,步骤(1)所述的水热处理在密闭容器中进行,密闭容器优选为为高压釜,水热处理温度为110-180℃,优选120-160℃,处理时间为4-8小时,水热处理时密封容器内压力为自生压力。

18、本发明方法中,步骤(1)所述的干燥温度为100-160℃,干燥时间为2-8小时。

19、本发明方法中,步骤(2)所述的拟薄水铝石p2粒子形态一般为颗粒状,可以是市售产品,也可以是采用如酸沉淀法、碱沉淀法、醇铝水解法等方法制备的拟薄水铝石,优选为可几孔径大于10nm的拟薄水铝石。

20、本发明方法中,步骤(2)所述的片状拟薄水铝石p1与拟薄水铝石p2的质量比为1:9-1:4。

21、本发明方法中,步骤(2)所述的滚球成型在转盘成型机中进行,所述的转盘成型机转动操作条件为:转盘的倾角为40-70º,转盘的转速为10-30rpm;物料在转盘内的成型时间为10-120min。所述的球形前驱体s1的半径为0.2r-0.5r,其中r为最终球形氧化铝材料半径,即球体中心至外表面直线距离。滚球成型过程中向物料中喷入将含胶溶剂的水溶液;所述的含胶溶剂的水溶液为硝酸、磷酸、草酸、醋酸水溶液中的一种或几种混合,溶液的浓度为1wt%-3wt%,优选为醋酸水溶液。

22、本发明方法中,步骤(3)所述的片状拟薄水铝石p1与拟薄水铝石p2的质量比为3:2-3:7。

23、本发明方法中,步骤(3)所述的滚球成型在转盘成型机中进行,所述的转盘成型机转动操作条件为:转盘的倾角为40-70º,转盘的转速为10-30rpm;物料在转盘内的成型时间为10-120min。所述的球形前驱体s2的半径为0.5r-0.8r,其中r为最终球形氧化铝材料半径,即球体中心至外表面直线距离。滚球成型过程中向物料中喷入将含胶溶剂的水溶液;所述的含胶溶剂的水溶液为硝酸、磷酸、草酸、醋酸的水溶液中的一种或几种混合,溶液的浓度为1wt%-3wt%,优选为醋酸水溶液。

24、本发明方法中,步骤(4)所述的滚球成型在转盘成型机中进行,所述的转盘成型机转动操作条件为:转盘的倾角为40-70º,转盘的转速为10-30rpm;物料在转盘内的成型时间为10-60min,最终球体直径根据需要进行调整,一般为5-10mm。滚球成型过程中向物料中喷入将含胶溶剂的水溶液;所述的含胶溶剂的水溶液为硝酸、磷酸、草酸、醋酸的水溶液中的一种或几种混合,溶液的质量浓度为1%-3%,优选为醋酸的水溶液。

25、本发明方法中,步骤(4)所述的干燥时间为1-8小时,优选2-6小时,干燥温度为60℃-180℃,优选为80℃-150℃;所述的焙烧温度为350-800℃,优选500-650℃,焙烧时间为2-6小时,优选2-4小时。

26、本发明的核壳结构的氧化铝载体适合于重、渣油的加氢处理工艺中,特别适用于处理高金属(ni、v)含量重、渣油的加氢处理工艺。

27、本发明同时提供一种加氢处理催化剂,该催化剂包含上述的核壳结构的氧化铝载体。

28、与现有技术相比,本发明具有以下优点:

29、本发明以片状拟薄水铝石为原料,通过调控片状拟薄水铝石在载体径向不同区域的含量进而控制氧化铝载体的孔道结构。使该方法制备的氧化铝载体大孔含量及孔径分布呈“蛋壳-蛋白-蛋黄”的梯度分布,即表层由片状氧化铝堆积形成较大孔道,中间层大孔含量高、孔径大小次之,核层更次之。该孔道结构有利于大分子反应物向载体内部的扩散,尤其适合用作高金属(ni、v)含量重渣油加氢处理催化剂载体,以该氧化铝为载体制备的加氢处理催化剂,表面孔道较大,抗金属沉积能力强,表面孔道不易因金属及积碳沉积而堵塞失活,有利反应物先催化剂内部扩散,提高相应催化剂内部的反应活性的同时提高催化剂的活性稳定性。该方法制备片状拟薄水铝石过程简单,制得的拟薄水铝石片状晶粒结构规整,片状晶粒堆积形成的孔道开放,50-150nm孔道含量高,且片状晶粒强度好,堆积形成的孔道在成型过程中不易坍塌,使片状晶粒堆积形成的孔道在载体中很好的保留,提高载体中大孔含量。

本文地址:https://www.jishuxx.com/zhuanli/20241021/317812.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表