一种电芯保护膜及应用其的电池的制作方法

- 国知局

- 2024-10-21 14:27:44

本发明属于电芯保护膜,尤其涉及一种电芯保护膜及应用其的电池。

背景技术:

1、电池中的隔膜的主要作用是隔离电池的正极和负极,防止它们直接接触,从而避免短路和可能的火灾或爆炸。并且,隔膜允许电解液中的离子在正负极之间自由通过,以维持电池的正常工作,同时,隔膜还具有微孔自闭保护作用,能在电池温度升高或过度充电等异常情况下限制电流的升高,保护电池使用者和设备安全。此外,隔膜还提供机械支撑,保持正负极之间的稳定间隔,防止电极的直接接触。隔膜的性能,如化学稳定性、拉伸强度、孔隙率等,直接影响电池的容量、循环寿命和安全性能。

2、通过上述可知,在电池中,隔膜是较为重要的组件。然而,隔膜对于环境应力(化学或机械作用)非常敏感,比如,电芯入壳时、电池在后续存放或使用过程中,会出现壳体(一般钢壳/铝壳)的毛刺刺穿隔膜、壳体经受挤压或划伤隔膜等情形,从而引发电池的局部短路,进而造成电池性能下降问题。因此,如何提高隔膜的稳定性,成为本领域急需解决的问题。

技术实现思路

1、为了改善隔膜的稳定性,本发明提供一种电芯保护膜及应用其的电池。

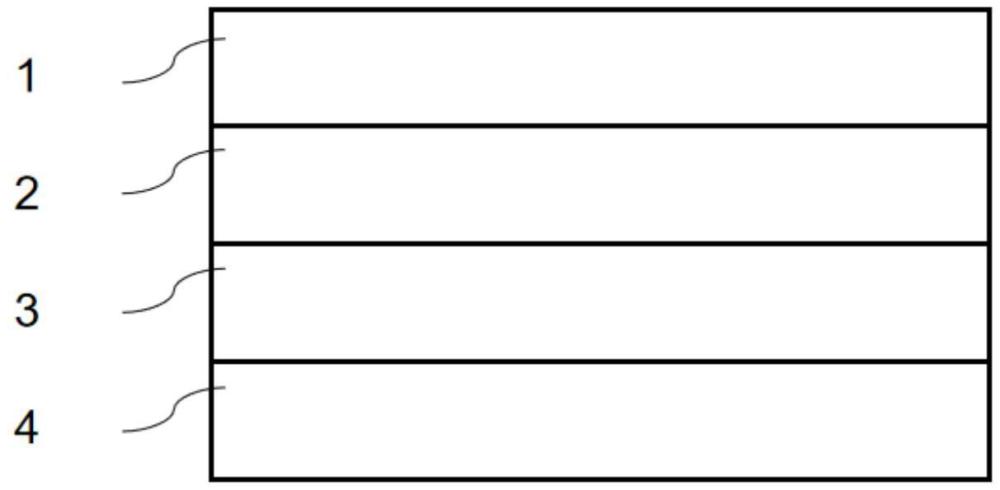

2、根据本发明的一个方面,提供一种电芯保护膜,该电芯保护膜包括依次设置的热封层、粘性层、保护层;其中,保护层包括聚对苯二甲酸乙二醇酯;热封层包括嵌段共聚聚丙烯、乙烯-辛烯共聚物、增粘树脂、β成核母粒;β成核母粒包括稀土类β成核母粒、酰胺类β成核母粒中的至少一种。

3、本发明所提供的电芯保护膜能够改善隔膜的稳定性,进而提高电池性能。第一方面,在热封层中通过引入特殊的β成核母粒能够促进嵌段共聚聚丙烯(ppb)中的α晶型转向β晶型,β晶型与α晶型相较,β晶型熔点更低,因此β晶型有助于降低该电芯保护膜使用时的热封温度;通过引入低熔点、低结晶度、低密度的乙烯-辛烯共聚物(poe),利用poe的异相成核作用提高热封层ppb结晶速率,有效地促进β晶型的形成。第二方面,由于poe与ppb之间存在较强的相互作用,poe大分子链使ppb分子链的扩散和堆积受阻,进而能够降低ppb/poe共混物总结晶度,使共混物的熔融温度下降。由此,通过poe与ppb搭配使得电芯保护膜能够在较短的时间和较低的温度下与隔膜进行热封处理,从而不会因高温、长时间的热封处理影响隔膜原有性能。第三方面,一般而言,隔膜的材质为聚丙烯(pp),由于热封层中的poe对pp有一定的相容性,能够提高热封层与隔膜之间的连接强度。第四个方面,通过粘性层将具有良好防穿刺的保护层与热封层进行复合,从而为隔膜提供良好的保护效果。

4、优选地,乙烯-辛烯共聚物的辛烯质量含量高于25%。poe中辛烯质量含量会影响poe的熔点、结晶度、密度,进而影响热封层的熔融指数与熔融温度,最终会影响电芯保护膜使用时的热封温度。

5、优选地,增粘树脂包括c5/c9石油树脂、萜烯、氢化石油树脂中的至少一种。

6、优选地,按照质量份数计算,在热封层中包括41~67份嵌段共聚聚丙烯、19~44份乙烯-辛烯共聚物、4~13份增粘树脂、0.1~0.5份β成核母粒。

7、优选地,按照厚度比计算,所述热封层:所述粘性层:所述保护层=3~4:2~3:3~4。当电芯保护膜内出现分层情况时,说明各功能层出现兼容性差的问题,该问题的出现,会影响电芯保护膜的使用寿命。本发明通过恰当的厚度限定,不仅能够改善所制得的电芯保护膜内发生分层的情况,也能够改善电芯保护膜与隔膜的热封贴合问题。

8、优选地,热封层的厚度为15um~20um。合理的厚度范围,有助于进一步优化电芯保护层的性能。其中,当厚度过小时,会使电芯保护膜与隔膜之间的层间剥离力减小,从而增加电芯保护膜与隔膜之间脱落的风险;当厚度过高时,会增加电芯入壳的难度,并且钢壳/铝壳内的毛刺更易导致电芯保护膜受到永久性刺伤。

9、优选地,电芯保护膜还包括阻隔层,阻隔层设置于热封层与粘性层之间;其中,阻隔层包括均聚聚丙烯(pph)、α成核母粒;α成核母粒包括苄基类α成核母粒、芳香族酸金属皂类α成核母粒、取代芳基磷酸盐类α成核母粒中的至少一种。通过在电芯保护膜中进一步引入阻隔层,能够提高电芯保护膜对电解液的阻隔作用,能够充分防止因电解液侵蚀粘性层造成电芯保护膜分层的问题。其中,在阻隔层中,通过在pph中引入α成核母粒,加快pph的结晶速率,提高pph的结晶度,从而赋予阻隔层良好的耐电解液性能。

10、优选地,按照质量份数计算,阻隔层包括99.5~99.9份均聚聚丙烯(pph)、0.1~0.5份α成核母粒。

11、优选地,嵌段共聚聚丙烯的密度为0.91~0.97g/cm3,熔融指数为2~16g/10min,和/或,均聚丙烯的密度为0.9~0.99g/cm3,熔融指数为4~12g/10min。

12、优选地,按照厚度比计算,热封层:阻隔层:粘性层:保护层=3~4:2~3:2~3:3~4。

13、优选地,电芯保护膜的厚度为50um~70um。

14、优选地,热封层和/或阻隔层还包括加工助剂,该加工助剂包括抗氧剂、分散剂中的至少一种。

15、优选地,粘性层包括乙烯-醋酸乙烯共聚物(eva)。

16、优选地,按照质量份数计算,粘性层包括90~100份乙烯-醋酸乙烯共聚物。

17、本发明的第二个方面,提供一种制备电芯保护膜的方法,该方法包括如下步骤:s1.经过熔融共混处理、流延共挤处理后得到所述热封层、所述粘性层,随后按照层间顺序进行复合成型,制备得到胚膜;s2.将胚膜通过淋膜处理与保护层贴合,得到电芯保护膜。

18、优选地,熔融共混处理在200~250℃下进行。

19、优选地,流延共挤处理在200~250℃下进行。

20、本发明的第三个方面,提供一种电池,该电池包括隔膜、电池壳体以及如权上述电芯保护膜,其中,热封层设置于靠近隔膜的一侧,保护层设置于靠近电池壳体的一侧。

21、本发明的第四个方面,提供一种电芯保护膜的热封方法,该方法包括上述电芯保护膜在不低于120℃下进行热封处理。一般而言,pp隔膜的熔点在170℃以上,而本申请所提供的电芯保护膜可使电芯保护膜的热封处理在低于170℃的热封温度下进行。本发明以电芯保护膜热封层的β晶型作为中间体,通过在恰当的温度下进行热封处理,利用β晶型的热力学不稳定特性,使热封层中的ppb实现二次成核(从β晶型转向α晶型),不仅能够降低电芯保护膜的热封温度,还能加快热封处理的时间,并能够改善电芯保护膜与隔膜之间的贴合,且提高电芯保护膜对电解液的阻隔性能。

技术特征:1.一种电芯保护膜,其特征在于,所述电芯保护膜包括依次设置的热封层、粘性层、保护层;

2.如权利要求1所述电芯保护膜,其特征在于,所述乙烯-辛烯共聚物的辛烯质量含量高于25%。

3.如权利要求1所述电芯保护膜,其特征在于,按照厚度比计算,所述热封层:所述粘性层:所述保护层=3~4:2~3:3~4。

4.如权利要求1所述电芯保护膜,其特征在于,所述电芯保护膜还包括阻隔层,所述阻隔层设置于所述热封层与所述粘性层之间;

5.如权利要求4所述电芯保护膜,其特征在于,按照厚度比计算,所述热封层:所述阻隔层=3~4:2~3。

6.如权利要求1~5任一项所述电芯保护膜,其特征在于,所述电芯保护膜的厚度为50um~70um。

7.一种制备如权利要求1~6任一项所述电芯保护膜的方法,其特征在于,所述方法包括如下步骤:

8.如权利要求7所述方法,其特征在于,所述共挤工艺在200~250℃下进行。

9.一种电池,其特征在于,所述电池包括隔膜、电池壳体以及如权利要求1~6任一项所述电芯保护膜,其中,所述热封层设置于靠近所述隔膜的一侧,所述保护层设置于靠近电池壳体的一侧。

10.一种电芯保护膜的热封方法,其特征在于,所述热封方法包括如权利要求1~6任一项所述电芯保护膜在不低于120℃下进行热封处理。

技术总结本发明提供一种电芯保护膜及应用其的电池,该电芯保护膜包括依次设置的热封层、粘性层、保护层;其中,保护层包括聚对苯二甲酸乙二醇酯;热封层包括嵌段共聚聚丙烯、乙烯‑辛烯共聚物、增粘树脂、β成核母粒;β成核母粒包括稀土类β成核母粒、酰胺类β成核母粒中的至少一种。本发明所提供的电芯保护膜能够改善隔膜的稳定性,提高电池的安全性能。第一方面,在热封层中通过搭配PPB、β成核母粒与POE能够使得电芯保护膜能够在较短的时间和较低的温度下与隔膜进行热封处理,从而不会因高温、长时间的热封处理影响隔膜原有性能;第二方面,热封层能够提高电芯保护膜与隔膜之间的粘结强度;第三个方面,通过粘性层将具有良好防穿刺的保护层与热封层进行复合,从而为隔膜提供良好的保护效果。技术研发人员:朱鑫康,许卫民,王明辉,李鹏受保护的技术使用者:东莞澳中新材料科技股份有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

面漆组合物的制作方法

下一篇

返回列表