一种用于数据分析和故障预测的生产管理方法及系统与流程

- 国知局

- 2024-10-21 14:27:31

本发明涉及生产管理,尤其涉及一种用于数据分析和故障预测的生产管理方法及系统。

背景技术:

1、近年来智能工厂建设速度加快,在信息化建设的推动下,生产设备的安全性、可靠性成为人们关注的重点。生产设备一旦发生故障,不仅影响生产加工部件本身,甚至会对整个生产系统的运行产生影响,造成难以估计的财产损失和生产停滞。国内工厂设备维护手段主要是“事后维修”和“计划维修”,这种传统方法在智能工厂背景下存在严重不足。而基于数字化技术的“视情维修”可将故障消灭在萌芽状态,成为未来维护保障的发展方向。对智能工厂的生产设备进行健康管理和故障预测,可以有效预警设备故障,实现事后维修、计划维修向视情维修和预测维修的转变,提高设备的可靠性,降低维修成本。因此,研究智能工厂生产设备有重要的理论意义,同时也能为工厂创造经济效益。

2、例如公开号为cn117369390a的中国专利公开了一种基于数字孪生的生产车间动态管理方法,实现生产车间的动态管理,提高生产计划调度效率,减少生产设备故障对生产过程的影响,为实际生产提供决策支持。其技术方案为:根据物理车间生产线,建立数据自动更新的仿真虚拟车间;基于蚁群算法对生产计划预先进行调度优化;构建问题预测模型对生产设备进行故障预警;根据调度优化结果在仿真虚拟车间进行验证,结合设备故障预警,为实际生产提供决策支持。

3、以上专利存在本背景技术提出的问题:目前企业存在着对于含有滚动轴承的设备运行状态检测需要依靠人工巡检,传感器采集的运行数据需要人工分析,效率低下且成本高,无法满足现代化工业生产的需要,为解决以上问题,本技术设计了一种用于数据分析和故障预测的生产管理方法及系统。

技术实现思路

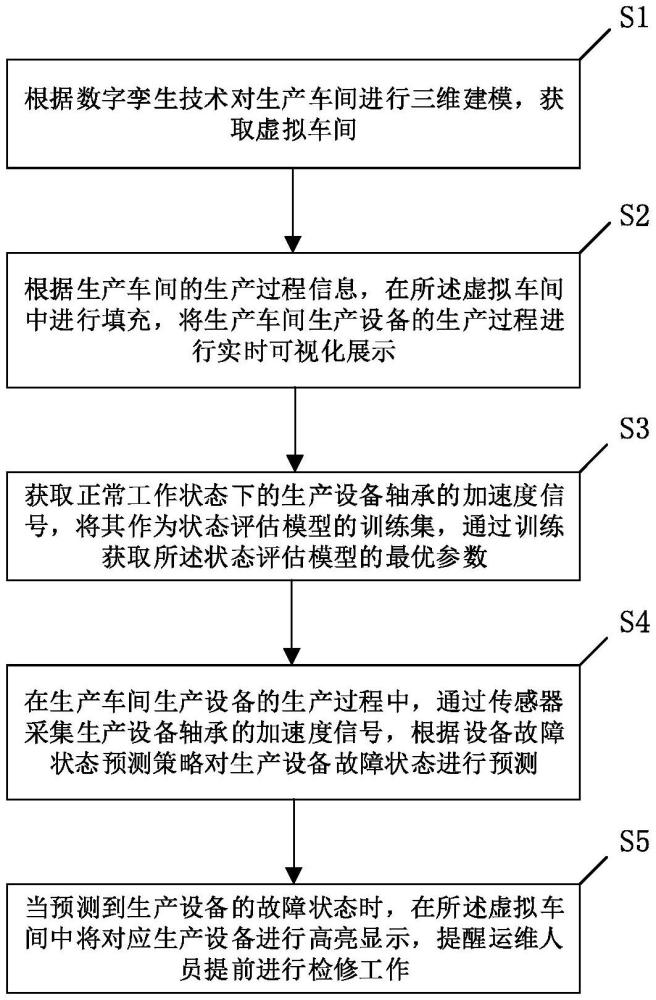

1、本发明所要解决的技术问题是针对现有技术的不足,提供了一种用于数据分析和故障预测的生产管理方法及系统,首先根据数字孪生技术对生产车间进行三维建模,获取虚拟车间,将生产车间生产设备的生产过程进行实时可视化展示,其次根据正常工作状态下的生产设备轴承的加速度信号,获取状态评估模型的最优参数,最后通过传感器采集生产设备轴承的加速度信号,根据设备故障状态预测策略对生产设备故障状态进行预测,当预测到生产设备的故障状态时,在虚拟车间中将对应生产设备进行高亮显示,提醒运维人员提前进行检修工作。

2、为实现上述目的,本发明提供如下技术方案:

3、一种用于数据分析和故障预测的生产管理方法,包括以下步骤;

4、s1:根据数字孪生技术对生产车间进行三维建模,获取虚拟车间:

5、s2:根据生产车间的生产过程信息,在所述虚拟车间中进行填充,将生产车间生产设备的生产过程进行实时可视化展示;

6、s3:获取正常工作状态下的生产设备轴承的加速度信号,将其作为状态评估模型的训练集,通过训练获取所述状态评估模型的最优参数;

7、s4:在生产车间生产设备的生产过程中,通过传感器采集生产设备轴承的加速度信号,根据设备故障状态预测策略对生产设备故障状态进行预测;

8、s5:当预测到生产设备的故障状态时,在所述虚拟车间中将对应生产设备进行高亮显示,提醒运维人员提前进行检修工作。

9、所述s1具体步骤如下:

10、s1.1:通过图像传感器获取生产车间设备外部图像,对生产车间设备外部图像进行处理,提取外部结构特征;

11、s1.2:通过激光扫描仪获取生产车间设备内部部件的激光扫描点云,对激光扫描点云进行处理,提取内部点云特征;

12、s1.3:构建特征分类网络,将所述外部结构特征和所述内部点云特征作为所述特征分类网络的输入参数,通过所述特征分类网络进行训练,输出特征对应的生产车间设备类型和参数;

13、s1.4:根据生产车间设备类型和参数,通过建模软件设置生产车间设备的渲染参数,进行渲染,输出虚拟车间。

14、所述对生产车间设备外部图像进行处理,提取外部结构特征具体步骤如下:

15、s1.1.1:对生产车间设备外部图像进行预处理,获取压缩重构图像;

16、s1.1.2:对图像传感器进行相机标定,获取图像传感器的外参矩阵和内参矩阵,根据外参矩阵和内参矩阵对压缩重构图像进行坐标转换,获取世界坐标系下的压缩重构图像像素坐标;

17、s1.1.3:根据压缩重构图像,对其进行ct变换,提取压缩重构图像的低频细节分量和高频细节分量,根据低频细节分量提取特征点,获取低频特征向量,对高频细节分量进行分解,获取高频梯度矢量;

18、s1.1.4:根据世界坐标系下的压缩重构图像像素坐标和压缩重构图像,对低频特征向量和高频梯度矢量进行归一化处理和傅里叶变换,计算外部结构特征,所述外部结构特征的计算公式为:

19、

20、其中,esf表示外部结构特征,i表示压缩重构图像像素横坐标,e表示压缩重构图像像素纵坐标,n表示压缩重构图像横向总像素数量,m表示压缩重构图像纵向总像素数量,i(i,e)表示压缩重构图像在(i,e)位置的灰度值,hi表示压缩重构图像平均灰度值,lf表示压缩重构图像的低频特征向量,hf表示压缩重构图像的高频梯度矢量,d(i,e)表示区域图像在(i,e)位置的图像边缘值。

21、所述对激光扫描点云进行处理,提取内部点云特征具体步骤如下:

22、s1.2.1:根据生产车间设备内部部件的激光扫描点云,对激光扫描点云进行预处理;

23、s1.2.2:通过平面拟合找到最适合的三维平面,通过刚体变换对经过预处理的激光扫描点云的三维点云数据进行坐标转换,将激光扫描点云从雷达坐标系转至世界坐标系;

24、s1.2.3:将世界坐标系等间隔划分为栅格,将激光扫描点云进行体素化表示,根据激光扫描点云体素索引投影到相对应的栅格中,将体素内的点进行联系,强化局部特征信息,获取激光扫描点云体素特征;

25、s1.2.4:通过聚类算法将激光扫描点云体素特征进行归并,将处于同一中心簇下的激光扫描点云体素特征所在栅格进行合并,提取内部点云特征,内部点云特征的计算公式为:

26、

27、其中,ta表示聚类后处于同一中心簇的激光扫描点云体素特征对应的内部点云特征,l表示中心簇中单个激光扫描点云体素特征,j表示中心簇中激光扫描点云体素特征总数量,ηl表示第l个激光扫描点云体素特征的特征值,d表示中心簇对应的聚类阈值,r2表示激光扫描仪扫描的最远距离,r1表示激光扫描仪扫描的最近距离,pl_x表示第l个激光扫描点云体素特征的体素横坐标,pl_y表示第l个激光扫描点云体素特征的体素纵坐标,pl_z表示第l个激光扫描点云体素特征的体素竖坐标。

28、所述特征分类网络包括输入层、隐含层和输出层;

29、所述输入层,用于输入外部结构特征和内部点云特征,对外部结构特征和内部点云特征进行对数运算和尺寸重构,获取隐含层的输入参数;

30、所述隐含层,用于对所述隐含层的输入参数进行训练,通过注意力机制计算生产车间设备类型;

31、所述输出层,用于输出特征对应的生产车间设备类型和参数。

32、所述通过训练获取所述状态评估模型的最优参数包括:根据训练集通过飞蛾优化算法对状态评估模型的核参数和惩罚因子进行寻优,获取最优核参数和惩罚因子。

33、所述设备故障状态预测策略具体步骤如下:

34、s4.1:对传感器采集生产设备轴承的加速度信号进行预处理,通过对预处理后的加速度信号进行傅里叶变换,得到加速度信号的傅里叶谱,所述预处理包括加速度信号归一化和加速度信号去噪,所述加速度信号去噪包括传感器信号噪声去噪、信号传输噪声去噪和环境信号噪声去噪;

35、s4.2:根据尺度空间变换对加速度信号的傅里叶谱进行频域边界的划分,将加速度信号的傅里叶谱分为不同中心频率的频段,每一个频段对应一个本征模态函数;

36、s4.3:对每一个本征模态函数进行迭代,计算满足各模态分量的带宽总和最小情况下的最优解,根据各模态分量的最优解计算功率谱,选取所述功率谱中能量最大的分量作为轴承工作特征向量;

37、s4.4:将所述轴承工作特征向量作为所述状态评估模型的输入参数,通过所述最优核参数和惩罚因子对所述输入参数进行分类,根据分类结果作为生产设备故障状态的预测结果,分类结果的计算公式为:

38、

39、其中,c(b,op,pf)表示分类结果,b表示轴承工作特征向量,op表示最优核参数,pf表示惩罚因子,j表示轴承工作特征向量的单位长度,k表示轴承工作特征向量的总长度,δ表示正常工作下的轴承工作特征向量,a表示拉格朗日乘子,ω和b表示最优分类超平面的参数,μ表示松弛变量,δj表示单位长度对应的正常轴承工作特征向量,bj表示单位长度对应的轴承工作特征向量。

40、所述生产设备故障状态包括正常状态、外圈故障状态、内圈故障状态和滚动体故障状态。

41、一种用于数据分析和故障预测的生产管理系统,所述系统包括虚拟车间创建模块、生产车间可视化模块和生产设备故障预测模块;

42、所述虚拟车间创建模块,用于根据数字孪生技术对生产车间进行三维建模,获取虚拟车间;

43、所述生产车间可视化模块,用于根据生产车间的生产过程信息,在所述虚拟车间中进行填充,将生产车间生产设备的生产过程进行实时可视化展示;

44、所述生产设备故障预测模块,用于构建状态评估模型,并通过传感器采集生产设备轴承的加速度信号,对生产设备故障状态进行预测,当预测到生产设备的故障状态时,在所述虚拟车间中将对应生产设备进行高亮显示,提醒运维人员提前进行检修工作;

45、所述虚拟车间创建模块,包括:

46、外部结构特征提取单元,用于通过图像传感器获取生产车间设备外部图像,对生产车间设备外部图像进行处理,提取外部结构特征;

47、内部点云特征提取单元,用于通过激光扫描仪获取生产车间设备内部部件的激光扫描点云,对激光扫描点云进行处理,提取内部点云特征;

48、特征分类单元,用于构建特征分类网络,将所述外部结构特征和所述内部点云特征作为所述特征分类网络的输入参数,通过所述特征分类网络进行训练,输出特征对应的生产车间设备类型和参数;

49、虚拟车间渲染单元,用于根据生产车间设备类型和参数,通过建模软件设置生产车间设备的渲染参数,进行渲染,输出虚拟车间;

50、所述生产设备故障预测模块,包括:

51、状态评估模型寻优单元,用于获取正常工作状态下的生产设备轴承的加速度信号,将其作为状态评估模型的训练集,通过训练获取所述状态评估模型的最优参数;

52、设备故障状态预测单元,用于在生产车间生产设备的生产过程中,通过传感器采集生产设备轴承的加速度信号,根据设备故障状态预测策略对生产设备故障状态进行预测;

53、故障状态显示单元,用于当预测到生产设备的故障状态时,在所述虚拟车间中将对应生产设备进行高亮显示,提醒运维人员提前进行检修工作。

54、与现有技术相比,本发明的有益效果是:

55、1.本发明结合生产车间的设备监控需求,对数字孪生的虚拟车间构建进行研究,利用三维建模技术,实现生产车间的三维建模,将生产车间可视化展示,减少人工巡检工作量;

56、2.本发明对生产车间设备已有的历史运行数据进行挖掘研究,并利用自映射网络对生产车间的设备正常运行的历史数据进行学习,得到能够用于设备故障预测的网络模型,根据设备实时运行数据对设备故障进行预测。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318230.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表