一种氮硫磷共掺杂多孔碳嵌载FePS3复合材料的制备方法及其在钠离子电池中的应用

- 国知局

- 2024-10-21 14:28:44

本发明涉及钠离子电池,更具体涉及一种氮硫磷共掺杂多孔碳嵌载feps3复合材料的制备方法及其在钠离子电池中的应用。

背景技术:

1、钠离子电池凭借其丰富的资源和与锂离子电池相似的脱/嵌机制成为潜在的新一代储能器件。相较于锂离子电池,钠离子电池在生产成本、安全性以及环境温度适应性等方面均展现出显著的优势。然而,较大的na+离子半径导致钠离子电池的反应动力学过程相对缓慢,同时电极材料的结构在充放电过程中容易粉化并破碎,限制了钠离子电池在比容量、倍率和循环性能方面的进一步提升。负极材料作为na+嵌入/脱出的主要场所,对电池的比容量和循环寿命有着直接的影响。因此,开发高性能的钠离子电池负极材料显得尤为关键。

2、在众多的负极材料中,三元过渡金属磷硫化物feps3完美地结合了金属硫化物和金属磷化物的优点,具有较高的理论比容量(1318ma h g-1)、优异的电导率(10-5s cm-1)和大的范德华层间距拥有快速离子/电子传输的内在优势,有望成为同时实现高比容量和高倍率的钠离子电池负极材料。然而,feps3层与层之间的聚集容易导致其活性表面积变小、反应动力学缓慢,同时na+反复脱嵌引起的剧烈体积膨胀收缩则会导致电极结构破坏、活性物质脱落等问题,严重阻碍了feps3在钠离子电池体系中的实际应用。

3、研究人员已经探索了许多方法来解决上述难题,如制备超薄分散的feps3纳米片以承受内部应力,或将feps3与导电基体结合以抑制体积膨胀(专利公开号cn111403730a、cn111261857a)等。尽管如此,feps3的纳米结构设计不仅复杂且成本较高,对体积膨胀的缓解有限。此外,机械剥离的feps3纳米层状结构无法与碳基体实现强结合,导致比容量低、结构稳定性差。因此,feps3材料仍需进一步改进,以最大限度地提高比容量、倍率性能及循环稳定性。

技术实现思路

1、本发明提供了一种氮硫磷共掺杂多孔碳嵌载feps3复合材料的制备方法及其在钠离子电池中的应用,以解决现有技术中feps3基负极材料比容量低、倍率性能差以及循环寿命短的问题。

2、本发明解决上述技术问题所采用的技术方案如下:

3、首先,本发明提供了一种氮硫磷共掺杂多孔碳嵌载feps3复合材料的制备方法,包括以下步骤:

4、(1)将铁盐、含氮碳源和盐模板混合后进行球磨,得到前驱体粉末a;

5、(2)将前驱体粉末a在惰性气氛下进行高温热解,得到黑色粉末b;

6、(3)黑色粉末b经洗涤、干燥处理后,得到黑色粉末c;

7、(4)将黑色粉末c、磷源和硫源混合并研磨均匀,得到混合粉末d;

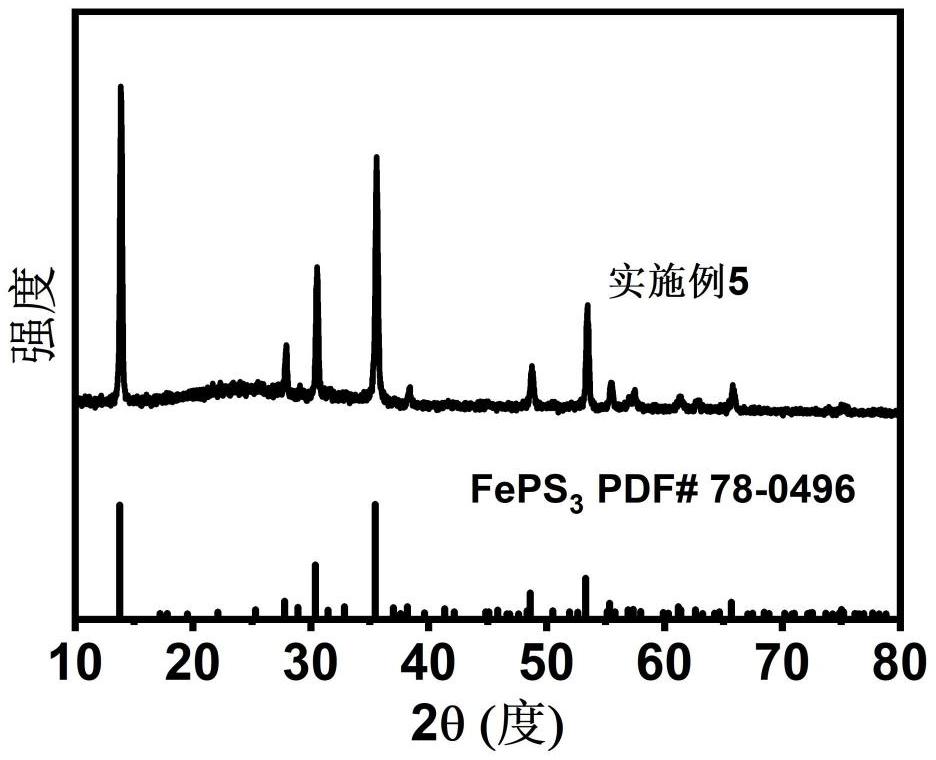

8、(5)对混合粉末d进行一步气相硫磷化热处理,得到氮硫磷共掺杂多孔碳嵌载feps3复合材料,其具有蜂窝状多孔结构,feps3纳米颗粒由多孔碳基体的内部生长至表面,粒径为200~300nm。

9、本发明上述制备方法中,反应原理如下:含氮碳源含有丰富的官能团(如羧基、氨基),是一类具有较强螯合能力的有机配体,在球磨过程中产生的能量和机械力诱导有机配体中的羧基与fe3+发生化学配位反应,并促进盐模板的分散,得到前驱体粉末a。随后,将球磨得到的前驱体粉末a在惰性气氛保护下进行热处理,高温下有机组分热解形成氮掺杂的碳框架,而盐模板作为成孔剂仍分散于碳框架中。同时,一部分铁离子被还原为金属铁,一部分铁离子与碳反应生成fe3c,得到具有混合相的黑色粉末b—fe/fe3c/氮掺杂碳复合材料。用水去除盐模板后得到具有蓬松多孔结构的黑色粉末c—fe/fe3c/多孔氮掺杂碳复合材料。最后,经过一步气相硫磷化处理,fe和fe3c均转化为feps3,硫和磷元素成功掺杂在碳层中,得到氮硫磷共掺杂多孔碳嵌载feps3复合材料。

10、为了解决feps3在工作过程中因此体积膨胀、与碳基体结合能力差而导致feps3基负极材料比容量低、倍率性能差以及循环寿命短的问题。本发明利用简单高效的机械球磨法,与盐模板法相结合,通过限域生长策略抑制feps3的堆叠团聚,制得了一种氮硫磷共掺杂多孔碳嵌载feps3复合材料。首先,该复合材料具有蜂窝状多孔结构,不仅有利于电极/电解液间的接触,还能有效抑制feps3形成块体或因层间范德华力而堆叠团聚,实现feps3片层材料的限域生长,缩短电子/离子的传输距离,加快反应动力学,有效缓解复合电极在反应过程中产生的体积变化效应;其次,在本发明的一步气相硫磷化热处理过程中,碳基质中同时掺入了氮、硫和磷三种元素,提供了更多的电荷传输路径,加快了电荷传输速率,尤其是c-s键的产生使得feps3与碳基体实现强结合,有效增强了电极材料的结构稳定性。因此,该复合材料作为钠离子电池负极时可表现出优异的电化学储钠性能。

11、优选地,步骤(1)中,所述铁盐、含氮碳源和盐模板的质量比为1:(1~5):(1~30)。

12、本发明发现,铁盐、含氮碳源和盐模板的质量比对于最终所得复合材料的性能具有显著影响:若铁盐和碳源的比例过高,多孔碳的限域作用无法充分发挥,将导致feps3过度生长,出现严重的聚集效应,致使部分孔洞被掩埋,最终所得复合材料的储钠容量较高,但衰减较快,循环稳定性较差;若铁盐和碳源的比例过低,碳含量占比过高,导致最终所得复合材料的储钠容量大幅下降。此外,若盐模板含量过低,球磨效果变差,碳化后的样品表面孔隙率降低,比表面积减小;若盐模板含量过高,球磨时细化物料的作用力过强,使得热解后的纳米片不断变薄,多孔结构易坍塌破碎,无法形成互联的网络,最终所得复合材料的倍率性能不佳。

13、优选地,步骤(1)中,所述铁盐、碳源和盐模板的总质量与球磨所用球磨珠的质量比为1:(5~20),球磨时间为5~10h,转速为300~900rpm。

14、优选地,步骤(1)中,所述铁盐为氯化铁、硝酸铁中的任意一种;所述含氮碳源为乙二胺四乙酸、氮基三乙酸中的任意一种;所述盐模板为氯化钠、氯化钾中的任意一种。

15、优选地,步骤(1)中,所述球磨采用的球磨珠为氧化锆珠、玛瑙珠中的任意一种。

16、优选地,步骤(2)中,所述高温热解的温度为600~1000℃,升温速率为1~10℃min-1,保温时间为1~5h。

17、本发明发现,高温热解的温度对于最终所得复合材料的性能具有显著影响:若高温热解的温度过低,有机组分无法完全分解形成稳定的氮掺杂碳,无法得到氮硫磷共掺杂多孔碳嵌载feps3复合材料;若高温热解的温度过高,盐模板发生熔融,影响多孔结构和feps3纳米颗粒的形成,进而削弱多孔碳骨架在充放电过程中对feps3体积膨胀的抑制作用,最终所得复合材料的循环稳定性和倍率性能均较差。

18、优选地,步骤(2)中,所述惰性气体为氮气、氩气或氩氢气。

19、优选地,步骤(4)中,所述黑色粉末c、磷源和硫源的质量比为1:1:(1~5)。

20、本发明发现,黑色粉末c、磷源和硫源的用量对于最终所得复合材料的性能具有显著影响,其原因在于:若黑色粉末c与磷源和硫源的质量比过低,复合材料中极易残留多余的磷和硫,导致副反应的发生,缩短电池循环寿命;若黑色粉末c与磷源和硫源的质量比过高,则混合中间相中的fe和fe3c无法完全转化为feps3,无法得到氮硫磷共掺杂多孔碳嵌载feps3复合材料。此外,当只经过单独的硫化或磷化处理时,只能得到fes2/多孔氮掺杂碳复合材料和fep2/多孔氮掺杂碳复合材料。

21、优选地,步骤(4)中,所述磷源为次磷酸钠、红磷中的任意一种;所述硫源为硫粉、硫代乙酰胺、硫脲中的任意一种。

22、优选地,步骤(5)中,所述一步气相硫磷化热处理的温度为300~700℃,升温速率为1~10℃min-1,保温时间为1~6h;所述一步气相硫磷化的保护气氛为氮气、氩气或氩氢气。

23、本发明发现,一步气相硫磷化热处理的温度、保温时间等工艺参数对于最终所得复合材料的性能具有显著影响,其原因在于:若一步气相硫磷化热处理的温度过低,无法保证磷源和硫源完全升华为磷/硫蒸汽,导致磷/硫蒸汽的浓度不足,进而影响后续feps3的生成效率和纯度;若一步气相硫磷化热处理的温度过高,会导致feps3发生分解或相变,同时磷/硫蒸汽过度活跃,易与体系中其他组分发生副反应,产生杂质相,影响最终产物的性能;若保温时间过短,则feps3的形核与生长时间无法得到充分保障,可能导致生成的feps3结晶度较低,进而影响其物理和化学性能;若保温时间过长,feps3的生长速率过快,可能导致颗粒过大、团聚现象严重,甚至可能引发feps3的二次相变。

24、其次,本发发明提供了上述氮硫磷共掺杂多孔碳嵌载feps3复合材料作为钠离子电池负极材料的应用。

25、与现有技术相比,本发明的有益效果是:

26、(1)本发明结合机械球磨法和盐模板法制备前驱体,与传统的溶剂热法不同,无需有机溶剂和高温高压的反应环境,制备工艺高效、快速、安全无毒,可实现宏量制备。

27、(2)在发明的一步气相硫磷化热处理过程中,碳基质中同时掺入了氮、硫和磷三种元素,提供了更多的电荷传输路径,加快了电荷传输速率,尤其是c-s键的产生使得feps3与碳基体实现强结合,有效增强了电极材料的结构稳定性。

28、(3)发明的复合材料具有蜂窝状多孔结构,不仅有利于电极/电解液间的接触,还能有效抑制feps3形成块体或因层间范德华力而堆叠团聚,实现feps3片层材料的限域生长,缩短电子/离子的传输距离,加快反应动力学,有效缓解复合电极在反应过程中产生的体积变化效应。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318284.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。