一种起重船预制梁吊装快速就位辅助决策系统及方法与流程

- 国知局

- 2024-10-21 14:28:37

本发明涉及预制梁安装,具体涉及一种起重船预制梁吊装快速就位辅助决策系统及方法。

背景技术:

1、随着桥梁技术的进步发展,跨江、跨海大桥在设计方面出现了许多新桥型,其中,凝土梁桥、钢箱梁桥、钢混组合梁桥被广泛使用。

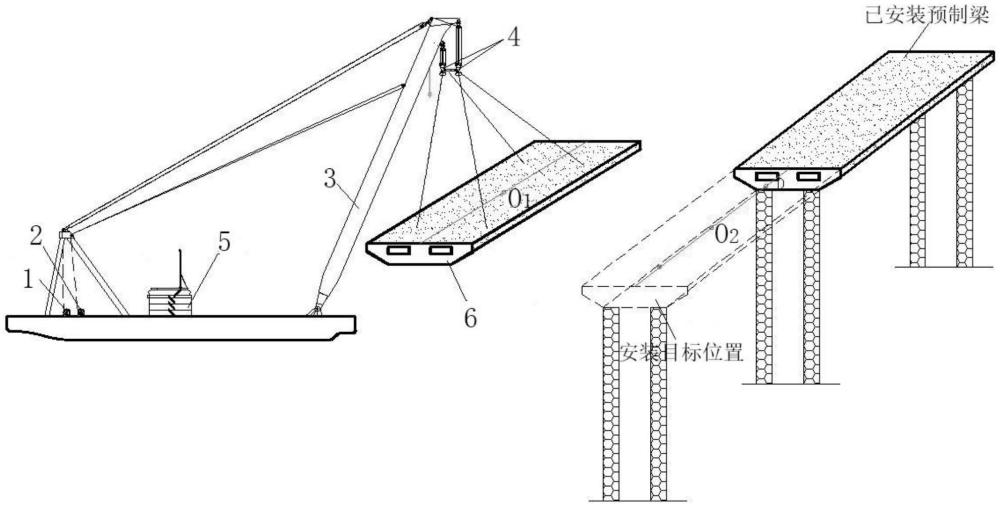

2、为了提高施工工期、降低施工成本,大跨桥梁一般采用大节段预制梁,通过在预制场或施工现场事先施工预制完成梁,然后在施工时运输到江中安装位置采用大型起重船进行安装。预制梁在吊装对接时是由起重船控制室的操作员进行控制,而起重船吊装的预制节段梁普遍较大,且在吊装就位过程中由于惯性、风等环境因素影响,吊装物会存在一定晃动,肉眼观察不易快速判断出吊装物距离目标安装位置的距离,控制员对吊装对接具体情况无法获得。还有一种方法是通过已安装预制梁上的多个指挥员与起重船控制室的操作员采用对讲机进行路线指引,虽然这种方法具有可实施性,但这种方法同样存在费时费力、施工效率低、信息传输滞后等问题,容易发生预制梁安装碰撞等情况。因此针对以上情况,提出了一种起重船大节段预制梁吊装快速就位辅助决策系统及方法。

技术实现思路

1、本发明的目的就是针对现有技术的缺陷,提供一种起重船预制梁吊装快速就位辅助决策系统及方法,通过船舶上gps监测的船舶坐标、起升高度、变幅角度,利用空间偏差换算得到预制梁顶面中心点的实时坐标,通过将该点实时坐标与理论目标坐标对比,给出船舶的运动、起重机运动指示,实现大节段预制梁吊装的辅助操作指引。

2、为了解决上述技术问题,本发明提供一种起重船预制梁吊装快速就位辅助决策方法,包括:

3、s1、计算预制梁目标点o2的坐标(x5,y5,z5),预制梁目标点o2为预制梁安装完成后其中心点的坐标;计算船舶进行预制梁安装时的方位角θ2;

4、s2、待船舶靠近预制梁安装位置并抛锚后,计算预制梁中心点的当前位置坐标o1(x,y,z);

5、s3、计算o1和o2的平面偏差和高程偏差;

6、s4、判断高程偏差是否满足要求,若满足,则执行步骤s5;

7、s5、根据平面偏差对船舶的位置进行调整,使得平面偏差满足要求;

8、s6、计算船舶当前方位θ1,判断θ1是否等于θ2,若是,则执行步骤s7;

9、s7、计算o1和o2的平面偏差,判断平面偏差是否等于零,若是,则船舶控制预制梁竖直下降至预制梁目标点o2。

10、进一步地,步骤s1中,计算船舶进行预制梁安装时的方位角θ2的方法为:

11、船舶上设置两个高度相同的定位点,计算船舶进行预制梁安装时两个定位点的理论位置坐标c(x3,y3,z3)、d(x4,y4,z4),两个定位点的连线平行于预制梁,则方位角

12、进一步地,步骤s2包括:

13、计算船舶上两个定位点的连线中点与预制梁中心点的水平距离l=l1+mcosα,其中,l1为臂架和船舶的铰接点与两个定位点的连线沿船纵向的距离,m为臂架的长度,α为臂架的变幅角度;

14、待船舶靠近预制梁安装位置并抛锚后,获取船舶上两个定位点的当前位置坐标a(x1,y1,z1)、b(x2,y2,z2),计算预制梁中心点的当前位置坐标o1(x,y,z),其中,h2为预制梁中心点与甲板的垂直距离,h1为船舶上的定位点与甲板的垂直距离,θ为两个定位点连线的垂直平分线与x轴的夹角。

15、进一步地,步骤s3包括:o1和o2的平面偏差和高程偏差分别为:

16、高程偏差=z-z5。

17、进一步地,步骤s4包括:

18、判断高程偏差是否满足安全高度要求,若高程偏差小于安全高度要求,则控制起重机提升预制梁,直至高程偏差大于安全高度要求。

19、进一步地,步骤s5包括:

20、判断平面偏差是否大于臂架的变幅程度,若是,则利用缆绳的收放移动船舶,直至平面偏差小于臂架的变幅程度;否则,执行步骤s6。

21、进一步地,步骤s6包括:根据船舶上的两个定位点,计算船舶当前方位θ1,判断θ1是否等于θ2,若否,则利用缆绳的收放调整船舶的方位,直至θ1=θ2,否则,执行步骤s7。

22、进一步地,步骤s7包括:计算o1和o2的平面偏差,判断平面偏差是否等于零,若否,则控制臂架进行变幅,直至平面偏差等于零。

23、第二方面,本发明提供一种起重船预制梁吊装快速就位辅助决策系统,包括控制系统、定位绞车、起重机以及两个定位装置;

24、所述起重机包括编码器,所述编码器用于检测起重机的变幅角度和起升高度;

25、所述定位绞车对称布置在船舶的四个边角处,所述定位绞车上设置缆绳,所述定位绞车通过缆绳以及与缆绳连接的锚来调整船舶的位置;

26、两个所述定位装置的高度相同,两个所述定位装置的连线的垂直平分线经过船舶的纵轴线,两个所述定位装置用于检测船舶的位置;

27、所述控制系统分别与定位装置、起重机、定位绞车连接,所述控制系统通过接收定位装置检测的船舶位置信息,计算船舶当前位置、方位以及预制梁中心点的当前位置坐标,所述控制系统根据船舶当前位置、方位控制定位绞车对船舶的位置、方位进行调整,所述控制系统根据船舶的位置、方位的调整结果控制起重机工作,使得预制梁精准移动至目标点。

28、进一步地,包括控制室,所述控制室顶部设置空间桁架,所述空间桁架包括支架、立杆、斜撑杆、横撑杆,所述立杆的底端固定在控制室顶部,所述斜撑杆对称倾斜布置两根,两根所述斜撑杆的一端与立杆连接,两根所述斜撑杆的另一端与控制室顶部连接,形成空间三棱柱形状,所述横撑杆的两端将两根斜撑杆连接,所述支架安装在立杆的顶部,其与立杆连接成t字型。

29、本发明的有益效果为:

30、1.本发明本发明通过卫星定位技术获取起重船状态,通过传感器获取起重船的起重机状态,然后建立预制梁实时位置与起重船位置、臂架状态的动态数学关系,可以在操作室界面上显示预制梁实时位置与设定的目标位置的三向偏差情况,避免大节段预制梁吊装的碰撞发生。

31、2.本发明能根据预制梁实时位置与设定的目标位置的偏差情况,做出大节段预制梁吊装的辅助决策,给出操作建议,通过起重船锚泊移位系统,起重机变幅、升降等操作引导调整,实现大节段预制梁吊装快速引导,极大的节省了施工人员,提高了施工效率。

技术特征:1.一种起重船预制梁吊装快速就位辅助决策方法,其特征在于:包括:

2.根据权利要求1所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s1中,计算船舶进行预制梁(6)安装时的方位角θ2的方法为:

3.根据权利要求2所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s2包括:

4.根据权利要求1至3任一项所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s3包括:o1和o2的平面偏差和高程偏差分别为:

5.根据权利要求4所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s4包括:

6.根据权利要求5所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s5包括:

7.根据权利要求6所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s6包括:根据船舶上的两个定位点,计算船舶当前方位θ1,判断θ1是否等于θ2,若否,则利用缆绳的收放调整船舶的方位,直至θ1=θ2,否则,执行步骤s7。

8.根据权利要求6所述的起重船预制梁吊装快速就位辅助决策方法,其特征在于:步骤s7包括:计算o1和o2的平面偏差,判断平面偏差是否等于零,若否,则控制臂架(3)进行变幅,直至平面偏差等于零。

9.一种起重船预制梁吊装快速就位辅助决策系统,其特征在于:包括控制系统、定位绞车(7)、起重机以及两个定位装置(9);

10.根据权利要求9所述的起重船预制梁吊装快速就位辅助决策系统,其特征在于:包括控制室(5),所述控制室(5)顶部设置空间桁架,所述空间桁架包括支架(8)、立杆(10)、斜撑杆(11)、横撑杆(12),所述立杆(10)的底端固定在控制室(5)顶部,所述斜撑杆(11)对称倾斜布置两根,两根所述斜撑杆(11)的一端与立杆(10)连接,两根所述斜撑杆(11)的另一端与控制室(5)顶部连接,形成空间三棱柱形状,所述横撑杆(12)的两端将两根斜撑杆(11)连接,所述支架(8)安装在立杆(10)的顶部,其与立杆(10)连接成t字型。

技术总结本发明提供一种起重船预制梁吊装快速就位辅助决策系统及方法,该方法包括:S1、计算预制梁目标点O<subgt;2</subgt;的坐标,计算船舶进行预制梁安装时的方位角θ<subgt;2</subgt;;S2、待船舶靠近预制梁安装位置并抛锚后,计算预制梁中心点的当前位置坐标O<subgt;1</subgt;;S3、计算O<subgt;1</subgt;和O<subgt;2</subgt;的平面偏差和高程偏差;S4、判断高程偏差是否满足要求;S5、根据平面偏差对船舶的位置进行调整;S6、计算船舶当前方位θ<subgt;1</subgt;,判断θ<subgt;1</subgt;是否等于θ<subgt;2</subgt;;S7、计算O<subgt;1</subgt;和O<subgt;2</subgt;的平面偏差,判断平面偏差是否等于零,若是,则船舶控制预制梁竖直下降至预制梁目标点O<subgt;2</subgt;。本发明通过将预制梁的当前位置坐标与目标点坐标对比,给出船舶的运动、起重机运动指示,实现大节段预制梁吊装的辅助操作指引。技术研发人员:张永涛,田唯,张国志,刘修成,李涛,程茂林,程正祥,吴雪峰,肖浩,周斌,杨佳,金龙,李响,文华东,孟奎,夏昊,张益鹏,黄剑,严双桥,管政霖,范晨阳受保护的技术使用者:中交第二航务工程局有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318281.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表