氮化镓单晶片及其制备方法和应用

- 国知局

- 2024-10-15 10:23:04

本发明涉及半导体,尤其涉及一种氮化镓单晶片及其制备方法和应用。

背景技术:

1、宽禁带半导体材料氮化镓(gan)难以采用熔融或溶液法制备生长大尺寸体单晶材料,目前制备氮化镓通常采用蓝宝石衬底或者硅单晶衬底。其中,蓝宝石衬底制备氮化镓通常先利用金属有机物化学气相沉积(mocvd)异质外延制备出表面平整的氮化镓单晶薄膜模板层,再利用氢化物气相外延(hvpe)二次外延快速生长降低位错密度,该方法通常仅采用简单的强键合氮化铝单晶薄膜或低温氮化镓薄膜作为缓冲层调控应力,难以有效协调大晶格失配(16%)应力和大热失配(-34%)应力,膜层越厚积聚的应力越大且主要是压应力,不仅导致膜层起伏和翘曲,达到某一临界厚度(无裂纹厚度)积聚的应力释放还会造成膜层龟裂,这也是目前利用蓝宝石单晶衬底制备大尺寸自支撑氮化镓单晶厚膜材料成品率低及价格始终昂贵的原因之一。与采用蓝宝石衬底相比,采用硅单晶衬底异质外延制备可以实现更大尺寸氮化镓单晶厚膜材料的制备,但利用硅单晶衬底材料异质外延制备氮化镓单晶厚膜材料产生的大失配应力问题更严重(晶格失配度-16.9%,热失配度56%,还存在硅扩散和严重界面反应问题),而且由于硅衬底的热膨胀系数远远小于氮化镓的热膨胀系数,完成高温mocvd或hvpe制备生长后的大幅度降温过程中会产生更大的张应力,采用目前常用的强键合的氮化铝单晶薄膜作为阻挡层和成核层,再制备多层强键合铝组分渐变铝镓氮(algan)应力协变层或插入多周期氮化镓/氮化铝(gan/aln)超晶格插入层,仍然很难将不小于4英寸的硅衬底氮化镓外延膜的无裂纹厚度提升到5µm以上。正因为如此目前尚未有利用不小于4英寸的硅衬底制备得到无裂纹厚度超过100µm以上的自支撑氮化镓单晶厚膜材料的研究或生产报道。因此,利用大尺寸硅单晶衬底及mocvd与hvpe实现大尺寸自支撑氮化镓单晶片材料的制备是亟待解决的问题,需要设计新的应力调控结构和发展新方法。

技术实现思路

1、(一)要解决的技术问题

2、为解决现有技术中氮化镓单晶片制备过程所出现的上述技术问题至少之一,本发明的实施例提供了一种氮化镓单晶片及其制备方法和应用,通过设置应力协变层形成弱键合解耦合作用,可实现在制备过程中产生的上下大热失配应力分别向中间转移过度,以制备出大尺寸的氮化镓单晶片。

3、(二)技术方案

4、针对上述技术问题,本发明的实施例提出一种氮化镓单晶片及其制备方法和应用。

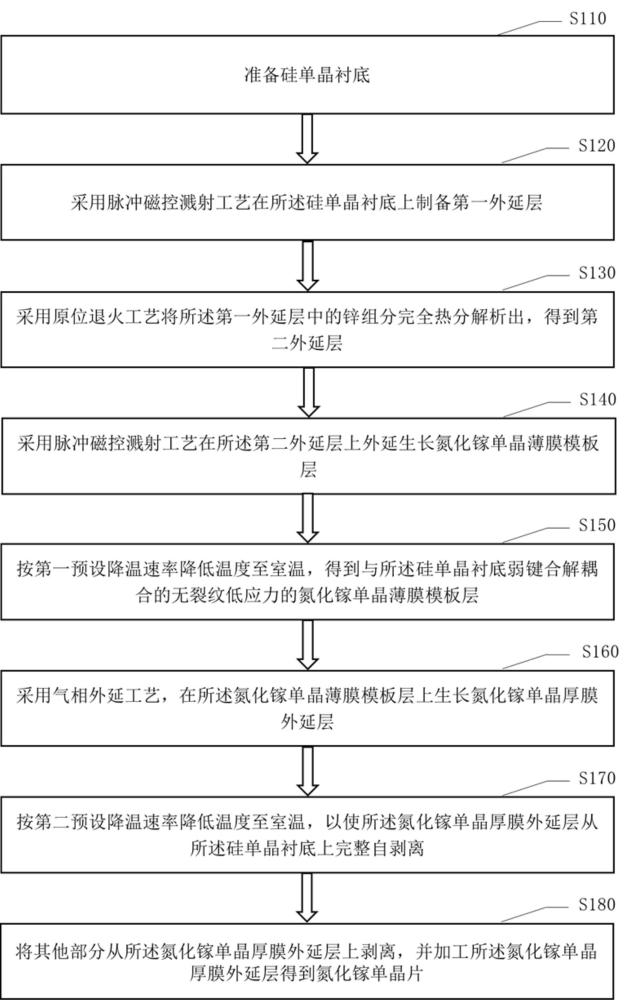

5、根据本发明的第一个方面提供了一种氮化镓单晶片的制备方法,包括以下步骤:准备硅单晶衬底;采用脉冲磁控溅射工艺在硅单晶衬底上制备第一外延层;采用原位退火工艺将第一外延层中的锌组分完全热分解析出,得到第二外延层;采用脉冲磁控溅射工艺在第二外延层上外延生长氮化镓单晶薄膜模板层;按第一预设降温速率降低温度至室温,得到与所述硅单晶衬底弱键合解耦合的无裂纹低应力氮化镓单晶薄膜模板层;采用气相外延工艺,在氮化镓单晶薄膜模板层上生长氮化镓单晶厚膜外延层;按第二预设降温速率降低温度至室温,以使所述氮化镓单晶厚膜外延层从所述硅单晶衬底上完整自剥离;将其他部分与所述 氮化镓单晶厚膜外延层剥离,并加工氮化镓单晶厚膜外延层得到氮化镓单晶片,其中,第一外延层包括依次设置的氮化铝单晶薄膜阻挡层、第一铝锌氧多晶薄膜层、镁锌氧多晶薄膜层、第二铝锌氧多晶薄膜层和氮化铝多晶薄膜层;以及第二外延层包括依次设置的氮化铝单晶薄膜阻挡层、第一多孔氧化铝应力协变层、多孔氧化镁应力协变层、第二多孔氧化铝应力协变层和氮化铝单晶薄膜成核层。

6、在一些示例性的实施例中,准备硅单晶衬底,包括:对硅单晶衬底进行烘烤,以去除表面残存的氧化层和吸附的杂质,其中,烘烤的温度为800℃-900℃。

7、在一些示例性的实施例中,采用脉冲磁控溅射工艺在硅单晶衬底上制备第一外延层,包括:调节加热温度至650℃-750℃,以高纯金属铝靶为靶材、高纯氮气为反应气体、高纯氩气为溅射气体,采用反应脉冲直流磁控溅射单靶溅射沉积工艺,在硅单晶衬底上形成氮化铝单晶薄膜阻挡层;调节加热温度至550℃-650℃,以高纯金属铝和高纯金属锌为靶材、高纯氧气为反应气体、高纯氩气为溅射气体,采用反应脉冲直流磁控溅射双靶共溅射沉积,在氮化铝单晶薄膜阻挡层上形成第一铝锌氧多晶薄膜层,其中,第一铝锌氧多晶薄膜层具有单一c轴择优取向,以及第一铝锌氧多晶薄膜层中锌元素的摩尔浓度为30%-50%;调节加热温度至450℃-550℃,以高纯金属镁和高纯金属锌为靶材、高纯氧气为反应气体、高纯氩气为溅射气体,采用反应脉冲直流磁控溅射双靶共溅射沉积工艺,在第一铝锌氧多晶薄膜层上形成镁锌氧多晶薄膜层,其中,镁锌氧多晶薄膜层具有单一c轴择优取向,以及镁锌氧多晶薄膜层中锌元素的摩尔浓度为65%-85%;调节加热温度至550℃-650℃,以高纯金属铝和高纯金属锌为靶材、高纯氧气为反应气体、高纯氩气为溅射气体,采用反应脉冲直流磁控溅射双靶共溅射沉积工艺,在镁锌氧多晶薄膜层上形成第二铝锌氧多晶薄膜层,其中,第二铝锌氧多晶薄膜层具有单一c轴择优取向,以及第二铝锌氧多晶薄膜层中锌元素的摩尔浓度为30%-50%;以及调节加热温度至650℃-750℃,以高纯金属铝为靶材、高纯氮气为反应气体、高纯氩气为溅射气体,采用反应脉冲直流磁控溅射单靶溅射沉积工艺,在第二铝锌氧多晶薄膜层上形成氮化铝多晶薄膜层,其中,氮化铝多晶薄膜层具有单一c轴择优取向。

8、在一些示例性的实施例中,采用原位退火工艺将第一外延层中的锌组分完全热分解析出,得到第二外延层,包括:调节加热温度至850℃-950℃,在氢气气氛下对第一外延层进行退火0.5h-5h,以将第一铝锌氧多晶薄膜层、镁锌氧多晶薄膜层以及第二铝锌氧多晶薄膜层中的锌组分分解并从氮化铝多晶薄膜层中的晶粒间隙和晶界析出,形成包含不同纳米孔隙度的第一多孔氧化铝应力协变层、多孔氧化镁应力协变层以及第二多孔氧化铝应力协变层;以及调节加热温度至1000℃-1200℃,在氨气气氛下退火1h-10h,以将氮化铝多晶薄膜层中的晶粒融合合并重结晶,形成氮化铝单晶薄膜成核层,其中,氮化铝单晶薄膜成核层的位错密度不高于1×109cm-2,以及氮化铝单晶薄膜成核层的表面平整度不高于1.0nm。

9、在一些示例性的实施例中,采用脉冲磁控溅射工艺在第二外延层上外延生长氮化镓单晶薄膜模板层,包括:调节加热温度至700℃-900℃,以高纯液态金属镓为靶材、高纯氮气为反应气体、高纯氩气为溅射气体,采用反应脉冲直流磁控溅射单靶溅射沉积,在氮化铝单晶薄膜成核层上形成氮化镓单晶薄膜模板层,其中,氮化镓单晶薄膜模板层具有单一c轴择优取向。

10、在一些示例性的实施例中,采用气相外延工艺,在氮化镓单晶薄膜模板层上生长氮化镓单晶厚膜外延层,包括:调节加热温度至1000℃-1100℃,采用近常压氢化物气相外延工艺外延生长氮化镓单晶厚膜外延层。

11、在一些示例性的实施例中,第一预设降温速率不低于10℃/min;和/或第二预设降温速率不低于15℃/min。

12、在一些示例性的实施例中,包括以下特征中的至少一项:硅单晶衬底的厚度为300µm-1500µm;氮化铝单晶薄膜阻挡层的厚度为300nm-500nm;第一铝锌氧多晶薄膜层的厚度为30nm-50nm;镁锌氧多晶薄膜层的厚度为20nm-30nm;第二铝锌氧多晶薄膜层的厚度为30nm-50nm;氮化铝多晶薄膜层的厚度为300nm-500nm;氮化镓单晶薄膜模板层的厚度为1000nm-5000nm;氮化镓单晶厚膜外延层的厚度为500μm-5000µm。

13、根据本发明的第二个方面提供了一种氮化镓单晶片,该氮化镓单晶片由上面的方法制备得到。

14、根据本发明的第三个方面提供了一种由上面方法制备得到的氮化镓单晶片的应用,可应用于氮化镓基功率电子器件、氮化镓基微波射频器件、氮化镓基发光二极管器件、氮化镓基激光二极管器件和氮化镓基紫外探测器件中的至少一种。

15、(三)有益效果

16、从上述技术方案可以看出,本发明实施例提供的一种氮化镓单晶片及其制备方法和应用,至少具有如下有益效果:

17、(1)在与硅单晶衬底强键合的薄氮化铝单晶薄膜阻挡层和与氮化镓单晶薄膜模板层强键合的薄氮化铝单晶薄膜成核层设计的基础之上,分别设计制备第一多孔氧化铝应力协变层和第二多孔氧化铝应力协变层,由于氧化铝面内热膨胀系数(7.5×10-6k-1)较硅单晶衬底面内热膨胀系数(3.59×10-6k-1)和氮化镓外延层面内热膨胀系数(5.59×10-6k-1)大,虽然第一多孔氧化铝应力协变层和第二多孔氧化铝应力协变层纳米孔隙度较低,但仍存在一定程度的弱键合解耦合作用,可实现在大幅度降温过程中产生的上下大热失配应力分别向中间转移过度。

18、(2)在最中间设计制备纳米孔隙度较高的多孔氧化镁应力协变层,由于氧化镁的热膨胀系数(9.84×10-6k-1)比氧化铝大,在大幅度降温过程中收缩幅度更大,可将硅单晶衬底和氮化镓外延层产生的大热张应力经第一多孔氧化铝应力协变层和第二多孔氧化铝应力协变层转移到该层集中释放,进而导致在此处出现更明显的弱键合解耦合,进一步阻挡硅单晶衬底产生的张应力向上转移和传递。

19、(3)通过调控多孔氧化镁应力协变层的纳米孔隙度和层厚以及控制降温速率,可以实现氮化镓单晶厚膜在最后的降温过程从大尺寸硅单晶衬底上完整自剥离。

20、(4)通过采用分步退火工艺,先在氢气气氛下高温高真空退火将锌组分热分解完全析出形成多层包含纳米孔的多孔应力协变层,进而实现第一多孔氧化铝应力协变层与氮化铝单晶薄膜阻挡层之间的弱键合解耦合,以及第二多孔氧化铝应力协变层与氮化铝多晶薄膜层之间的弱键合解耦合;在此弱键合解耦合的基础上,再次进行退火,更容易实现氮化铝多晶薄膜膜层中的晶粒融合合并重结晶形成高结晶质量的氮化铝单晶薄膜成核层。更利于制备出高结晶质量、表面平整、低应力的氮化镓单晶薄膜模板层和氮化镓单晶厚膜外延层。

21、(5)本发明采用脉冲直流溅射工艺和原位退火工艺制备氮化铝单晶薄膜阻挡层、多孔氧化铝应力协变层、多孔氧化镁应力协变层、氮化铝单晶薄膜成核层及氮化镓单晶薄膜模板层,相比常用的mocvd设备,设备造价低且易于规模化生产。

22、(6)本发明利用中高温反应脉冲直流磁控溅射工艺利于实现氮化铝和氮化镓薄膜高结晶质量单晶生长的工艺特点,先采用中高温反应脉冲直流磁控溅射工艺在硅单晶衬底上实现氮化铝薄膜具有单一c轴择优取向高结晶质量单晶制备生长,利用其作为阻挡层不仅可以有效阻挡硅衬底表面高温分解的硅原子向后续制备的各外延层中扩散,还为后续采用中低温脉冲直流磁控溅射工艺依次制备的第一铝锌氧薄膜层、镁锌氧薄膜层、第二铝锌氧薄膜层及氮化铝薄膜层具有单一c轴择优取向多晶生长提供良好生长模板;而所制备的具有单一c轴择优取向的氮化铝多晶薄膜层又为后续氢气气氛下原位退火将含锌组分的第一铝锌氧多晶薄膜层、镁锌氧多晶薄膜层及第二铝锌氧多晶薄膜层各膜层中分解的锌组分析出提供了足够的晶粒间隙和晶界通道。

本文地址:https://www.jishuxx.com/zhuanli/20241014/317486.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。