一种氮化硼粉研磨机及其研磨工艺的制作方法

- 国知局

- 2024-10-15 09:48:01

本发明涉及氮化硼粉研磨机及其研磨工艺,特别是涉及应用于研磨机领域的一种氮化硼粉研磨机及其研磨工艺。

背景技术:

1、氮化硼(bn)作为一种重要的无机非金属材料,因其独特的物理和化学性能,如高热导率、低介电常数、良好的绝缘性和化学稳定性,被广泛应用于半导体、航空航天、电子封装等领域。然而,氮化硼粉体的性能很大程度上取决于其粒度和粒度分布。传统的机械研磨方法难以获得粒度分布均匀、粒径足够小的氮化硼粉体,且存在研磨效率低、能耗高、易团聚等问题。因此,开发一种高效、可控的氮化硼粉体研磨技术成为行业亟待解决的问题。

2、中国实用新型专利cn218013207u说明书公开了一种氮化硼粉研磨机,包括工作箱,所述工作箱中设置有物料筒,所述物料筒下方连通设置有“u”形的下料桶,所述下料桶的下方设置有开口,且开口上设置有滤网,所述下料桶中设置有研磨块,所述研磨块的上端固定连接有延伸至工作箱上方的传动柱,所述传动柱上端固定连接有第一驱动机构,所述下料桶下方固定连接有处在滤网左右两侧的散料仓,散料仓中设置有散料网,所述散料网上方设置有推板,该氮化硼粉研磨机,在对物料碾压研磨时,方便能够均匀下料,减少物料堆积的情况发生。

3、以上设计通过下料桶、可动研磨块及散料装置,解决了氮化硼粉研磨过程中的均匀下料问题,提升了研磨效率和物料处理的均匀性,减少了物料堆积,但还存在一定的局限性,如粒度分布不均匀,机械研磨对设备磨损较大,研磨不充分,氮化硼粉末容易形成团聚。

4、申请内容

5、针对上述现有技术,本发明的目的在于提供一种氮化硼粉研磨机及其研磨工艺,可以更均匀地分布和控制研磨珠的运动,使氮化硼粉末研磨得更加均匀,防止研磨过程中物料团聚,提高分散均匀性,使氮化硼粉末的粒度分布更加一致,降低了研磨时对设备的磨损,同时通过设备产生的热量对研磨后氮化硼粉末进行初步干燥,节约能源降低成本。

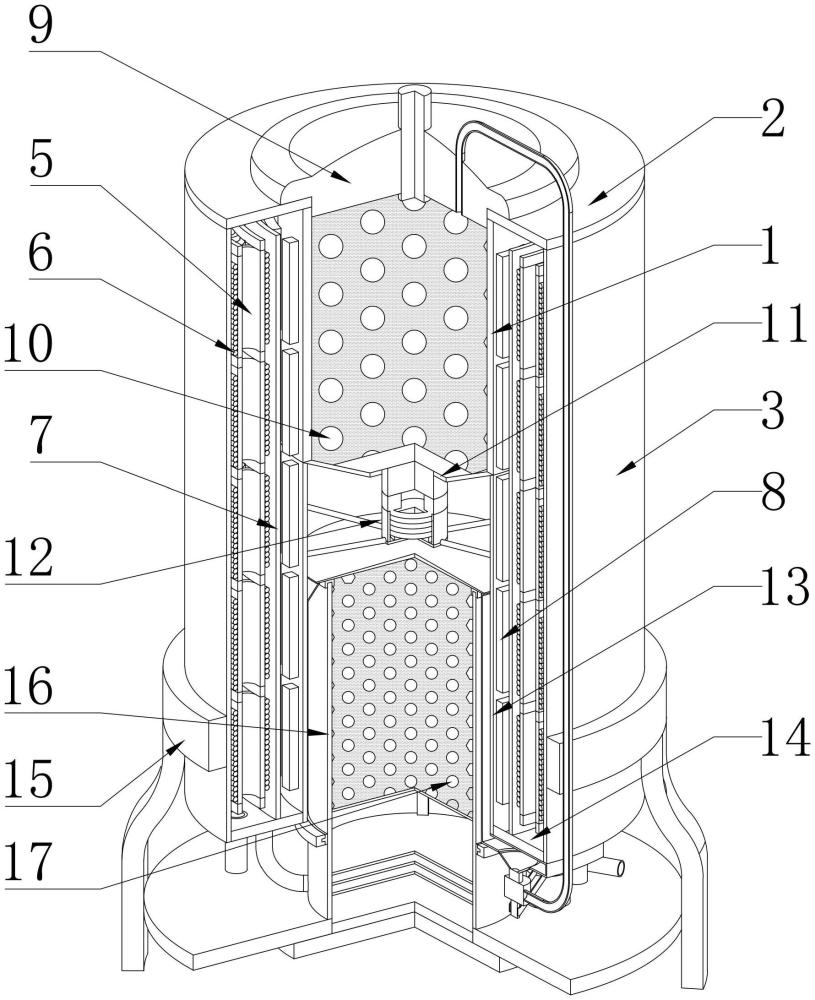

6、为解决上述问题,本发明提供了一种氮化硼粉研磨机及其研磨工艺,包括一级研磨室,一级研磨室的顶端固定连接有上盖板,上盖板的底端固定连接有外壳体,外壳体的内壁固定连接有多个支撑杆,支撑杆的底端固定连接有多个线圈支架,多个线圈支架的外端均缠绕连接有电磁线圈,支撑杆的底端固定连接有隔板,隔板的内壁固定连接有多个超声波换能器,一级研磨室的内壁固定连接有端盖,端盖与上盖板滑动连接,一级研磨室的内部填充有一级研磨珠,一级研磨室的底端开设有通孔,一级研磨室的内壁接触设置有阀门,一级研磨室的底端固定连接有内壳体,隔板的底端固定连接有下盖板,下盖板的内端与内壳体固定连接,下盖板的外端与外壳体固定连接,外壳体的外壁固定连接有机架,机架的顶端固定连接有二级研磨室,二级研磨室的内部填充有二级研磨珠。

7、作为本技术的进一步改进,多个支撑杆围绕外壳体的轴心呈圆周阵列分布,多个电磁线圈围绕一级研磨室的轴心呈圆周阵列分布,且多组电磁线圈沿一级研磨室的轴向线性阵列分布,多个超声波换能器围绕隔板的轴心呈圆周阵列分布,且多组超声波换能器沿隔板的轴向线性阵列分布。

8、作为本技术的再进一步改进,阀门包括与一级研磨室内壁滑动连接的阀体,阀体的底端固定连接有永磁铁,永磁铁的底端接触设置有电磁铁,电磁铁的底端与内壳体的内壁固定连接。

9、作为本技术的更进一步改进,二级研磨室的顶端转动连接有旋振筛,旋振筛的底端固定连接有旋转环,内壳体的内壁固定连接有导流板,导流板的底端固定连接有导流槽,旋转环的外端啮合连接有电机,电机的底端与机架固定连接,电机通过皮带转动连接有循环泵,循环泵的进口管与导流槽连通,循环泵的出口管通过管道与一级研磨室连通。

10、作为本技术的又一种改进,二级研磨室的内壁固定连接有多层滤网,滤网的外端固定连接有滤网支架,滤网支架与机架固定连接,端盖的中部固定连接有喷头。

11、作为本技术的又一种改进的补充,下盖板的底端固定连接有冷凝进口管,且冷凝进口管贯穿下盖板,冷凝进口管与外壳体和隔板围成的环形空腔相互连通,下盖板的底端固定连接有多个冷凝出口管,且冷凝出口管贯穿下盖板与隔板和内壳体围成的环形空腔相互连通。

12、作为本技术的又一种改进的补充,冷凝出口管远离下盖板的一端与二级研磨室固定连接,且冷凝出口管贯穿二级研磨室,冷凝出口管与二级研磨室的内部相互连通,二级研磨室的外壁固定连接有排气管,且排气管贯穿二级研磨室,与二级研磨室内部相互连通。

13、作为本技术的又一种改进的补充,一级研磨珠由加入磁性材料的氧化锆制成,一级研磨珠的直径范围在1mm至5mm之间,一级研磨珠在一级研磨室中的填充率为40%至60%,二级研磨珠由加入磁性材料的氧化锆制成,二级研磨珠的直径范围在0.5mm至2mm之间,二级研磨珠在二级研磨室内的填充率为50%至70%。

14、作为本技术的再一种改进,旋振筛筛网采用不锈钢或更高级别的耐腐蚀材料制成,筛网厚度为0.5至1.0毫米,旋振筛的倾斜角度为5°至15°,一级研磨室和二级研磨室内均填充有研磨液,研磨液以去离子水作为基液,以0.5wt%至2.0wt%的聚乙二醇作为分散剂制成。

15、包括以下步骤;

16、s1、材料准备;

17、s2、一级研磨;

18、s3、粒度分级;

19、s4、二级研磨;

20、s5、余热干燥;

21、s6、分离清洗。

22、综上所述,本技术具有以下有益效果:

23、1.湿式研磨;湿式研磨可以更好地控制磨料颗粒的悬浮和均匀分布,确保研磨过程的一致性和可控性,在液体的帮助下,研磨过程可以更加高效,可以辅助微小磨粒的定位和导向,利用研磨液作为介质,借助研磨珠的撞击和摩擦作用,有效细化物料,同时液体介质有助于物料的分散和均匀研磨,提高成品的质量。

24、2.磁力搅拌;磁力搅拌可以更均匀地控制研磨珠的运动,避免局部高应力区和死角,确保物料的全面接触,提高研磨均匀性,与传统搅拌方式相比,磁力搅拌减少了机械部件对研磨室的直接磨损,延长设备寿命,磁力驱动可根据需要适时开启和调整磁场强度,减少不必要的能源消耗,提高能源利用效率。

25、3.超声波辅助研磨;超声波的高频振动促进了研磨珠与物料之间的碰撞和剪切力,加速了物料的细化过程,提高了研磨效率,声波的振动可以防止氮化硼粉在研磨过程中团聚,提高分散均匀性,使产品的粒度分布更加一致。

26、4.粒度分级;旋振筛结合超声波辅助,可以实现对氮化硼粉的精准粒度分级,确保产品粒度符合要求,提高产品品质,超声波的辅助减少了筛孔堵塞,提高了筛选效率,缩短了筛选时间。

27、5.循环干燥;利用设备自身产生的余热进行干燥,减少了额外能源的消耗,降低了生产成本,同时提高了能源的综合利用率,干燥过程与研磨过程紧密结合,形成了一个连续的生产流程,提高了生产效率和灵活性。

28、6.分离清洗;研磨完成后,通过控制电磁线圈将研磨珠吸附在研磨室内壁,实现研磨珠与研磨液的自动分离,简化了清洗流程,提高了清洗效率,研磨珠的循环利用减少了物料损耗,降低了生产成本,同时减少了对环境的影响,体现了循环经济的理念。

技术实现思路

本文地址:https://www.jishuxx.com/zhuanli/20241015/315404.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表