一种耐腐蚀的彩色涂层钢板制备方法与流程

- 国知局

- 2024-10-15 09:45:06

本发明涉及彩色涂层钢板,具体为一种耐腐蚀的彩色涂层钢板制备方法。

背景技术:

1、彩色涂层钢板是指在镀锌钢板、镀铝钢板、镀锡钢板或冷轧钢板表面涂覆彩色有机涂料或薄膜的钢板,它一方面起到了保护金属的作用,另一方面起到了装饰作用,这种钢板涂层可分为有机涂层、无机涂层和复合涂层,兼有钢板和有机材料两者的优点,既有钢板的机械强度和易成型的性能,又具备有机材料良好的装饰性、美观等优点,起到了以钢代木、高效施工、节约能源等良好效果,因而成为建筑业、造船业、家具行业、车辆制造业、电气行业的新型装饰材料。

2、目前彩色涂层钢板应用特别广泛,并且以热镀锌或镀铝锌钢板为基材的彩色涂层钢板产量迅速增长,但是目前的彩色涂层钢板,在长时间应用过程中,钢板表面的彩色涂层,容易出现脆化脱落以及开裂的现象,继而会对钢板造成腐蚀,影响彩色涂层钢板的使用寿命,为此,发明提供了一种耐腐蚀的彩色涂层钢板制备方法。

技术实现思路

1、本发明提供了一种耐腐蚀的彩色涂层钢板制备方法,解决了目前的彩色涂层钢板,在长时间应用过程中,钢板表面的彩色涂层,容易出现脆化脱落以及开裂的现象,继而会对钢板造成腐蚀,影响彩色涂层钢板使用寿命的问题。

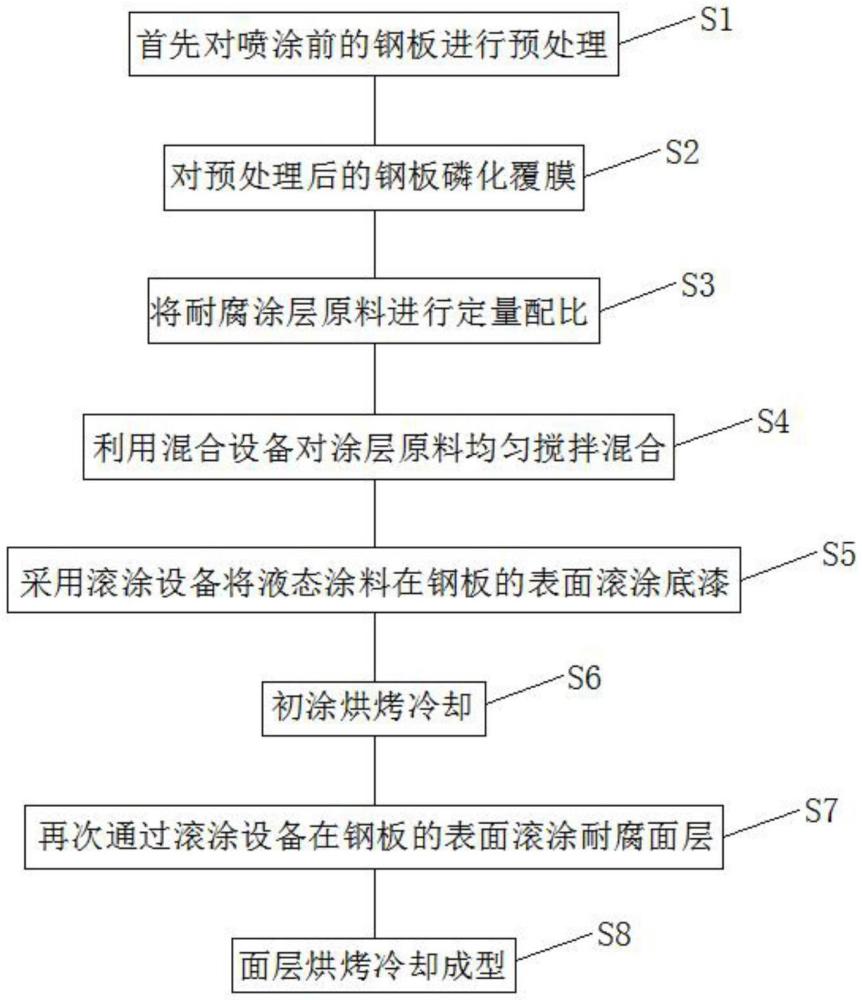

2、本发明提供如下技术方案:一种耐腐蚀的彩色涂层钢板制备方法,包括以下制备步骤:

3、s1,首先对喷涂前的钢板进行预处理。

4、s2,对预处理后的钢板磷化覆膜。

5、s3,将耐腐涂层原料进行定量配比。

6、s4,利用混合设备对涂层原料均匀搅拌混合。

7、s5,采用滚涂设备将液态涂料在钢板的表面滚涂底漆。

8、s6,初涂烘烤冷却。

9、s7,再次通过滚涂设备在钢板的表面滚涂耐腐面层。

10、s8,面层烘烤冷却成型。

11、作为本发明的一种优选技术方案,所述步骤s1中,采用抛光设备的研磨辊对钢板基材表面进行研磨抛光,直至去除镀锌或镀铝锌表面的氧化层及表面的油污,然后将钢板基材送入脱脂池的内部,并加入碱溶液,然后设定合适的温度,使表面附着物同碱溶液起化学反应清洗掉,所述碱溶液的化学组成为2wt%氢氧化钠、1.5wt%氢氧化钾、2.5wt%乙二醇单甲醚、1wt%苯甲酸钠、0.5wt%消泡剂,余量为水。

12、作为本发明的一种优选技术方案,所述步骤s2中,将磷化液注入磷化池内部,并使钢板基材浸入磷化池,能够使钢板表面沉积形成一层不溶于水的结晶型磷酸盐转换膜,需要磷化处理5-15分钟,所述磷化膜厚度为1-7g/m2。

13、作为本发明的一种优选技术方案,所述步骤s3中,所述耐腐涂层包括玻璃纤维、羧甲基纤维素钠、聚氯乙烯树脂、纳米二氧化锆、碳化钨粉和聚氨酯,所述玻璃纤维的含量为20-30重量份,所述羧甲基纤维素钠的含量为20-30重量份,所述聚氯乙烯树脂的含量为10-30重量份,所述纳米二氧化锆的含量为5-10重量份,所述聚氨酯的含量为10-20重量份,所述碳化钨粉的含量为15-20重量份。

14、作为本发明的一种优选技术方案,所述步骤s4中,将定量配比后的耐腐涂层原料注入至混合设备的内部,利用驱动电机带动搅拌叶板的高速旋转,能够对玻璃纤维、羧甲基纤维素钠、聚氯乙烯树脂、纳米二氧化锆、碳化钨粉和聚氨酯原料均匀混合处理,将会混合后制得耐腐蚀涂层。

15、作为本发明的一种优选技术方案,所述步骤s5中,通过滚涂机对钢板基板的正面和背面进行滚涂处理,能够形成底漆,所述正面底漆为环氧底漆,所述背面底漆为丙烯酸树脂。

16、作为本发明的一种优选技术方案,所述步骤s6中,将底漆滚涂后的钢板基材在烘烤机的内部进行通过,能够对进行烘烤干燥,烘烤温度为204℃~232℃,然后通过冷却风机对其进行降温。

17、作为本发明的一种优选技术方案,所述步骤s7中,再次通过滚涂机对钢板基板的正面和背面进行二次滚涂处理,能够形成耐腐面层,并且在滚涂过程中测量耐腐面层的厚度,厚度为3~6μm。

18、作为本发明的一种优选技术方案,所述步骤s8中,再次将耐腐面层后的钢板基材在烘烤机的内部进行通过,将会对其再次进行烘烤干燥,烘烤温度为230℃~260℃,最后通过冷却风机对其降温。

19、作为本发明的一种优选技术方案,所述耐腐涂层原料需要在温度为60-130℃的环境下搅拌混合,并且在滚涂的过程中需要不断地测量涂层厚度和温度,以保证获得结合力较高的涂层和合格厚度的涂层。

20、本发明具备以下有益效果:

21、该耐腐蚀的彩色涂层钢板制备方法,通过对钢板基材的预处理,可以去除镀锌或镀铝锌表面的氧化层及油污,便于对钢板基材进行深处理,通过钢板基材的磷化处理,将会使钢板基材形成防腐膜层,提高钢板基材的耐腐性能,有利于涂层的滚涂,通过玻璃纤维、羧甲基纤维素钠、聚氯乙烯树脂、纳米二氧化锆、碳化钨粉和聚氨酯制备的耐腐涂层,能够增强结合力,将会使涂层钢板具备优良的耐腐蚀能力,可以有效防止气体以及液体的侵蚀,减少涂层钢板出现脆化脱落以及开裂的现象,提高涂层钢板的使用寿命。

技术特征:1.一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:包括以下制备步骤:s1,首先对喷涂前的钢板进行预处理。s2,对预处理后的钢板磷化覆膜。s3,将耐腐涂层原料进行定量配比。s4,利用混合设备对涂层原料均匀搅拌混合。s5,采用滚涂设备将液态涂料在钢板的表面滚涂底漆。s6,初涂烘烤冷却。s7,再次通过滚涂设备在钢板的表面滚涂耐腐面层。s8,面层烘烤冷却成型。

2.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s1中,采用抛光设备的研磨辊对钢板基材表面进行研磨抛光,直至去除镀锌或镀铝锌表面的氧化层及表面的油污,然后将钢板基材送入脱脂池的内部,并加入碱溶液,然后设定合适的温度,使表面附着物同碱溶液起化学反应清洗掉,所述碱溶液的化学组成为2wt%氢氧化钠、1.5wt%氢氧化钾、2.5wt%乙二醇单甲醚、1wt%苯甲酸钠、0.5wt%消泡剂,余量为水。

3.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s2中,将磷化液注入磷化池内部,并使钢板基材浸入磷化池,能够使钢板表面沉积形成一层不溶于水的结晶型磷酸盐转换膜,需要磷化处理5-15分钟,所述磷化膜厚度为1-7g/m2。

4.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s3中,所述耐腐涂层包括玻璃纤维、羧甲基纤维素钠、聚氯乙烯树脂、纳米二氧化锆、碳化钨粉和聚氨酯,所述玻璃纤维的含量为20-30重量份,所述羧甲基纤维素钠的含量为20-30重量份,所述聚氯乙烯树脂的含量为10-30重量份,所述纳米二氧化锆的含量为5-10重量份,所述聚氨酯的含量为10-20重量份,所述碳化钨粉的含量为15-20重量份。

5.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s4中,将定量配比后的耐腐涂层原料注入至混合设备的内部,利用驱动电机带动搅拌叶板的高速旋转,能够对玻璃纤维、羧甲基纤维素钠、聚氯乙烯树脂、纳米二氧化锆、碳化钨粉和聚氨酯原料均匀混合处理,将会混合后制得耐腐蚀涂层。

6.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s5中,通过滚涂机对钢板基板的正面和背面进行滚涂处理,能够形成底漆,所述正面底漆为环氧底漆,所述背面底漆为丙烯酸树脂。

7.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s6中,将底漆滚涂后的钢板基材在烘烤机的内部进行通过,能够对进行烘烤干燥,烘烤温度为204°c~232°c,然后通过冷却风机对其进行降温。

8.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s7中,再次通过滚涂机对钢板基板的正面和背面进行二次滚涂处理,能够形成耐腐面层,并且在滚涂过程中测量耐腐面层的厚度,厚度为3~6μm。

9.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述步骤s8中,再次将耐腐面层后的钢板基材在烘烤机的内部进行通过,将会对其再次进行烘烤干燥,烘烤温度为230°c~260°c,最后通过冷却风机对其降温。

10.根据权利要求1所述的一种耐腐蚀的彩色涂层钢板制备方法,其特征在于:所述耐腐涂层原料需要在温度为60-130°c的环境下搅拌混合,并且在滚涂的过程中需要不断地测量涂层厚度和温度,以保证获得结合力较高的涂层和合格厚度的涂层。

技术总结本发明涉及耐腐蚀的彩色涂层钢板制备方法技术领域,且公开了一种耐腐蚀的彩色涂层钢板制备方法,包括以下制备步骤:S1,首先对喷涂前的钢板进行预处理,S2,对预处理后的钢板磷化覆膜,S3,将耐腐涂层原料进行定量配比,S4,利用混合设备对涂层原料均匀搅拌混合,S5,采用滚涂设备将液态涂料在钢板的表面滚涂底漆,S6,初涂烘烤冷却,S7,再次通过滚涂设备在钢板的表面滚涂耐腐面层,S8,面层烘烤冷却成型,所述步骤S1中,采用抛光设备的研磨辊对钢板基材表面进行研磨抛光。该耐腐蚀的彩色涂层钢板制备方法,将会使涂层钢板具备优良的耐腐蚀能力,可以有效防止气体以及液体的侵蚀,减少涂层钢板出现脆化脱落以及开裂的现象。技术研发人员:郑大华,曲菲菲,王佳妮,罗磊受保护的技术使用者:自贡东方彩钢结构有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/315197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表