一种去除稀硫酸中的硝酸的处理剂及其制备和使用方法

- 国知局

- 2024-10-21 14:45:19

本发明涉及焦化行业脱硫废液资源化处理过程中产生的含有硝酸的稀硫酸酸性废水的净化工艺,具体涉及一种去除稀硫酸中的硝酸的处理剂及其制备和使用方法,属于焦化废水处理。

背景技术:

1、随着环保压力的持续加大,各种危废及生产过程中产生的副产物管控治理成为焦化行业的难点。焦炉煤气净化hpf法脱硫产生的脱硫废液处理是制约煤气净化过程中有效脱除h2s的关键因素。脱硫液的主要成分为硫氰酸铵、硫代硫酸铵、硫酸铵、脱硫剂、单质硫等,其中副盐含量、悬浮硫含量是制约脱硫效果的主要因素,焦化行业普遍认为脱硫液中的副盐质量浓度应≤250g/l,超出此指标范围则会导致脱硫塔出口h2s超标。正是由于脱硫废液的主要成分为盐类物质,腐蚀性强,长期大量直接排放这类废液,会严重污染环境,危害人民的身体健康;而利用脱硫废液为原料制酸从根本上解决了这一问题,并且使硫资源得到回收利用。在焦炉煤气湿法脱硫过程中,排放大量脱硫废液的同时,产生低品质硫磺/硫膏/硫泥。目前,国内焦炉煤气湿式氧化法脱硫产生的硫泡沫,大多采用熔硫釜回收硫磺、过滤/压滤法回收硫泥/硫磺滤饼,这些硫回收工艺存在设备腐蚀严重、生产不连续、工人操作环境恶劣、硫产品纯度低等缺点。脱硫废液中副盐和硫磺中含有丰富的硫资源,制酸技术能够回收硫资源并生产硫酸和蒸汽两种产品,其中硫酸可用作煤气净化系统中硫铵单元硫酸铵生产原料或外销,蒸汽可用于制酸过程中空气等预热或减压并入蒸汽管网使用。

2、脱硫废液制酸工艺是近年来广泛采用的技术路线。目前行业内采用的脱硫废液制酸工艺主要有三种:湿法制酸、干法制酸与半干法制酸,三者的主要区别是预处理工段对脱硫废液的处理不同,除此之外,三者在焚烧系统、净化系统、转化系统、干吸系统工艺原理及生产操作方面均大同小异。由于现有的转化系统用的催化剂为干法制酸的催化剂,在进转化工段之前需通过洗涤、干燥等方式将进转化催化剂前的烟气中的水分降低≤0.1g/nm3,因此,在焚烧炉中脱硫废液中的水及其中盐类在焚烧过程中产生的水在净化阶段以稀硫酸的形式排出。从理论上来讲,如果焚烧过程控制理想,此稀酸的成分较为单一,可以通过企业内部的硫铵工段完全消化,但大量脱硫废液中的铵盐在焚烧过程中会产生nox,要想完全从源头上抑制其产生,极为困难。因此,这类氮氧化物会在净化系统过程中生产稀硝酸,导致产生的稀硫酸不纯净,如果进入硫铵单元饱和器后会产生如发泡、破坏硫酸铵的结晶等问题。此混有硝酸的稀硫酸如何有效处理,成为本行业内的共性技术难题。

3、针对焦化行业稀酸的处理,现尚无有效的措施,有部分企业通过添加氢氧化钠中和后送入企业污水处理系统,但此方法成本较高,同时还加剧了生化、中水及后续零排放的负荷。在废硫酸脱硝方面,李建昌等(李建昌,訾灿,梁晓锋,等.含硝废硫酸常压处理工艺的模拟及优化[j].现代化工,2023,43(04):209-212.),以石英精馏设备为基础,结合含硝废硫酸物性及分离要求,建立了含硝废硫酸脱硝-浓缩常压处理工艺;但存在石英塔不适用于强酸工业的大规模应用。林宝国(林国宝.试剂硫酸产品脱除硝酸盐的实验研究(一)[j].广州化工,2023,51(12):93-95+128.)在实验中采用尿素脱硝,使用合适浓度的尿素试剂溶液与浓硫酸试样反应的时间控制在2~3min,并且在30~90℃的反应温度下可以达到硫酸脱硝效果,此实验主要针对浓硫酸中除硝,也有采用多级纳滤膜进行处理;但未出现在焦化行业中稀硫酸脱硝的方法。因此,处理稀硫酸中含有的稀硝酸,成为焦化行业制酸的技术难题,研究如何脱除稀硫酸中的稀硝酸具有重要意义。

技术实现思路

1、本发明旨在提供一种焦化行业混有硝酸的稀硫酸的处理方法,具体为:首先提供一种硝酸处理剂,通过对混酸进行处理,在增加稀酸利用率的同时提高了硫铵的产量,解决了现有技术中对稀硫酸中的硫酸处理过程中存在的设备腐蚀、运行成本高等问题。

2、本发明主要是针对脱硫废液制酸的稀硫酸中混有的硝酸进行处理,该硝酸处理剂由载体与反应成分构成。利用稀硫酸和稀硝酸之间的氧化还原差异,在混酸液体中加入此硝酸处理剂,产生nox气体排出,去除稀硝酸;将生成的纯净稀硫酸进入硫铵系统;整个过程中硝酸去除率可达85%;有效解决了废液制酸中稀硫酸不纯净带来的浪费、设备腐蚀、发泡、破坏硫铵结晶等导致运行成本上升的问题。

3、本发明提供了一种去除稀硫酸中的硝酸的处理剂,由载体与反应活性成分组成;所述载体为活化的玉米芯,载体占处理剂的质量为50%~70%;反应活性成分由硫氰酸铵、硫代硫酸铵、尿素三种物质按照质量比为6~8:1~2:1~2混合制成。

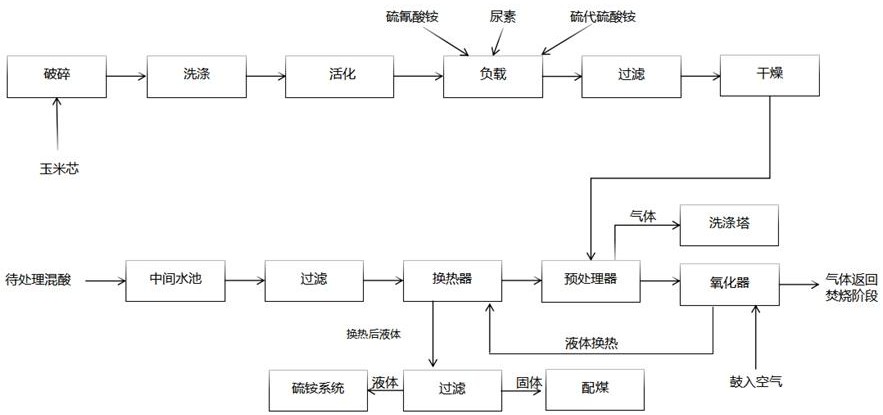

4、本发明提供了上述去除稀硫酸中的硝酸的处理剂的制备方法,包括以下步骤:

5、(1)载体的制备:先将玉米芯过筛60~80目,之后用蒸馏水清洗,至目标物ph为中性;于100℃~120℃下烘干24h,之后置于管式炉中,氮气气氛下,升温至800℃,恒温2h;

6、(2)载体的活化:步骤(1)中在氮气恒温2h后的玉米芯继续处理,将气氛转至co2气氛,恒温2h,之后在氮气气氛下降温至室温;

7、(3)反应活性成分的负载:将硫氰酸铵、硫代硫酸铵、尿素三种物质按照质量比为6~8:1~2:1~2混合,将其加入去离子水中,固液比例为1~2g:50ml(即1~2g固体反应活性成分对应使用50ml水),加热,在60℃~90℃下搅拌20~40min;在混合后的溶液中加入载体,载体与反应活性成分的质量比为质量比为5~7:3~5,在60℃~90℃下均匀搅拌20min~40min,充分混合后,经过滤干燥,最终制得硝酸处理剂。

8、本发明提供了上述去除稀硫酸中的硝酸的处理剂的使用方法,包括以下步骤:

9、(1)将待处理的混有硝酸的稀硫酸通入中间水池,中间水池为废水处理过程中已有的设备;

10、(2)将上述混有硝酸的稀硫酸进行过滤;

11、(3)将过滤后的滤液通入换热器,进行换热,使得液体温度达到60℃~90℃;

12、(4)将步骤(3)加热后的液体通入预处理器,控制转速为50r/min~200r/min;加入硝酸处理剂,硝酸处理剂与混酸液体的固液比为0.5~2g:100ml,控制温度在60℃~80℃进行反应,反应1~3h后,将过程中产生的气体进行洗涤,洗涤过程将亚铁基催化剂经加压泵进入洗涤塔顶部,将亚铁基催化剂形成的溶液以喷洒的形式自上而下进行高效率脱硫脱硝,反应温度为30~60℃,喷淋密度为20~40m3/(m2·h),亚铁基催化剂形成的溶液与反应过程中产生的气体液气体积比为30~60;产生的液体进入下一工序;

13、所述亚铁基催化剂的组成为:络合剂7份,稳定剂4份、活性组分9份、调和剂2份、防腐剂2份、抗氧化剂2份、溶剂74份;催化剂制备过程为:将溶剂、活性组分和络合剂按质量比称量,加热搅拌溶解,加热温度为35℃,加热时间3min,搅拌时间1min;加入稳定剂、防腐剂和抗氧化剂;加入调和剂,使溶液ph为7。进一步地,所述溶剂为去离子水,活性组分为硫酸亚铁和硝酸亚铁的混合物,其中硫酸亚铁和硝酸亚铁的质量比为10:9,络合剂为edta;稳定剂为木糖醇和甘露醇的混合物,其中木糖醇和甘露醇的质量比为5:4,防腐剂为对羟基苯甲酸乙酯和对羟基苯甲酸丙酯的混合物,其中对羟基苯甲酸乙酯和对羟基苯甲酸丙酯的质量比为7:5,抗氧化剂为丁基羟基茴香醚;调和剂为碳酸钠。

14、(5)将步骤(4)产生的液体通入氧化反应器,在温度120℃~140℃,转速为50r/min~200r/min,压力0.2mpa~0.5mpa,同时通入空气,空气与步骤(4)产生的液体的气液体积比为5-20:1,反应1h~2h,反应过程产生的尾气返回制酸系统的焚烧炉中继续处理,反应后的液体经换热器与待处理混酸换热后将温度降至100℃以下;

15、(6)降温后的液体通过离心或者过滤的方式进行气液分离,分离后固体进入后续配煤处理,液体进入硫铵系统。

16、本发明的有益效果:

17、利用稀硫酸和稀硝酸之间的氧化还原差异,在混酸液体中加入此硝酸处理剂,产生nox气体,排出,去除稀硝酸,硝酸脱除率最高可达88%;将生成的纯净稀硫酸进入硫铵系统;整个过程中产生的固体配煤利用,有效解决了废液制酸中稀硫酸不纯净带来的浪费、设备腐蚀、发泡、破坏硫铵结晶等导致运行成本上升的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319170.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。