一种全通径超高压橡胶软管及其制作方法与流程

- 国知局

- 2024-10-21 14:45:01

本发明涉及高压胶管加工,尤其涉及一种全通径超高压橡胶软管及其制作方法。

背景技术:

1、现有技术中,专利申请号201921262996.8一种柔性超高压流体连接抗脉冲橡胶软管,包括合金胶层、骨架层、外胶层,所述合金胶层的外侧设有骨架层,所述骨架层的外侧设有外胶层,所述骨架层包括有与合金胶层相粘接的塑料层,所述塑料层的外侧粘接有网布,所述网布的外侧粘接有第一中胶层,所述第一中胶层的外侧缠绕有第一钢丝层,本实用新型的结构设计合理,且实用性强,适用范围光,便于进一步的提高橡胶软管内部结构的粘合效果,便于增加其脉冲性能,且便于提高对合金胶层的保护效果,便于进一步有效的提高橡胶软管的使用寿命,且便于增加此橡胶软管的柔软性。

2、但是上述技术,在应用时的应用场景有限,不便于应用于工作负压苛刻的环境中,并且不能兼具耐高温、耐腐蚀、高密封、耐高压、抗压溃、抗拉伸、超柔软的性能。

技术实现思路

1、本发明的目的是提供一种全通径超高压橡胶软管及其制作方法,解决常规橡胶软管的不能应用工作负压苛刻的环境中的问题。

2、为解决上述技术问题,本发明采用如下技术方案:

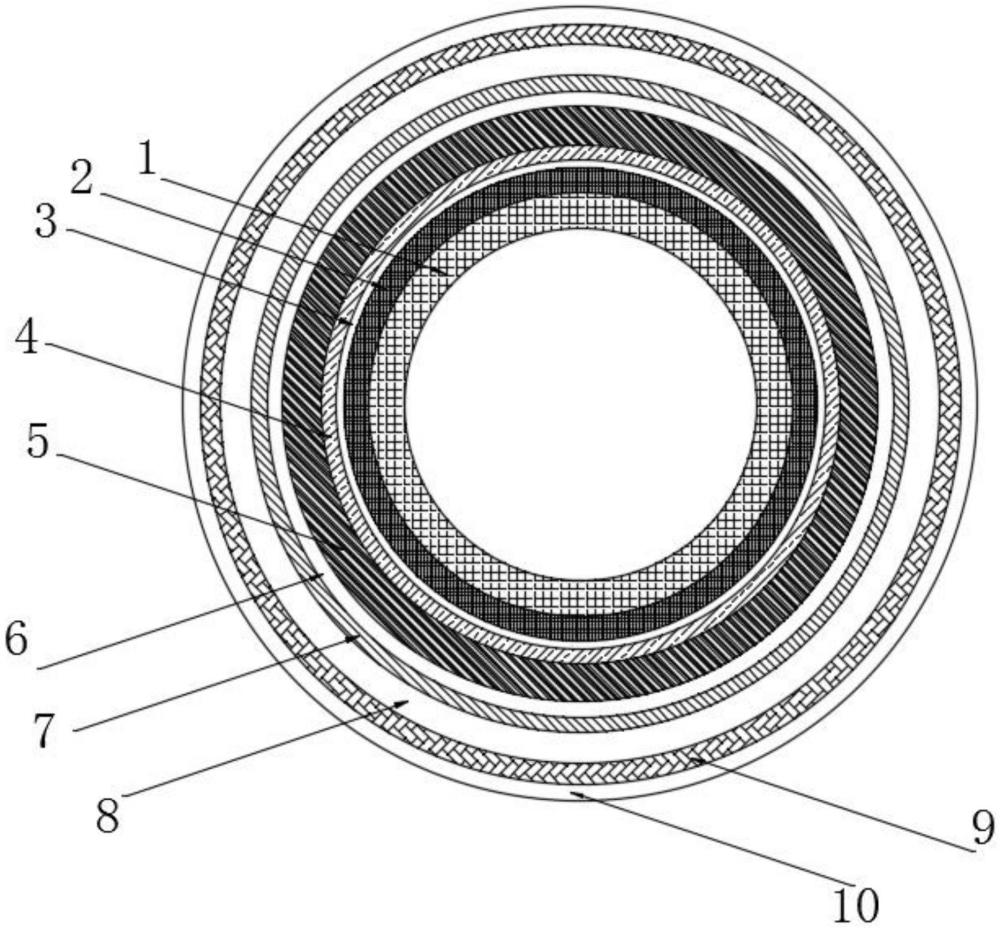

3、本发明提供了一种全通径超高压橡胶软管及其制作方法,包括内胶层、设置在所述内胶层外部的内防护层、设置在所述内防护层外部的第一中胶层、设置在所述第一中胶层外部的辅助增强层、设置在所述辅助增强层外部的主体增强层、设置在所述主体增强层外部的第二中胶层、设置在所述第二中胶层外层的外防护层、设置在所述外防护层外部的接头紧固层、设置在所述接头紧固层外层的第三中胶层、设置在所述第三中胶层外层的外胶层。

4、进一步的,其中所述内胶层的材质为hnbr合成橡胶;所述第一中胶层、所述第二中胶层、以及所述第三中胶层的材质均为nbr合成橡胶。

5、再进一步的,所述内防护层和所述外防护层均为擦胶涤纶网布。

6、再进一步的,所述辅助增强层为浸胶聚酯帘布缠绕层。

7、再进一步的,所述主体增强层为缠绕在所述辅助增强层外部的镀铜钢丝。

8、再进一步的,所述接头紧固层为螺旋钢丝缠绕结构。

9、再进一步的,所述外胶层材质为cr合成橡胶。

10、本发明提供了一种全通径超高压橡胶软管的制作方法,包括如下步骤:

11、首先,在胶管模芯上缠绕厚度为4mm~6mm的所述内胶层,具体地,在所述胶管模芯上采用挤出一次斜缠2层所述内胶层;

12、然后,在所述内胶层的外部斜缠擦胶涤纶网布以形成所述内防护层,具体地,以交叉缠绕的方式在所述内胶层上缠绕2层,并搭边10mm;

13、接着,在所述内防护层的外部设置厚度为0.6mm~0.8mm的所述第一中胶层;

14、再然后,以倾斜45°的斜缠方式,在所述第一中胶层的外部交替缠绕4层2000d/39091材质,形成所述辅助增强层;

15、再接着,在所述辅助增强层的外部缠绕直径为1.6mm的镀铜钢丝,以形成所述增强层,使其抗拉强度在1950-2150mpa之间;

16、再然后,在所述增强层的外部设置厚度为0.6mm~0.8mm的所述第二中胶层;

17、再接着,在所述第二中胶层的外部斜缠擦胶涤纶网布形成所述外防护层,具体地,以交叉缠绕方式在所述第二中胶层外部缠绕2层,并搭边10mm;

18、再然后,在所述外防护层的外部通过直径为3.0mm高碳钢丝缠绕形成有所述接头紧固层;

19、再接着,在所述接头紧固层的外部设置厚度为0.6mm~0.8mm的所述第三中胶层;

20、再然后,在所述第三中胶层的外部以分层斜缠和1/2压边的方式,缠绕厚度为厚度为4mm~6mm的所述外胶层;

21、待管体成型完毕,自然停放(注胶自然凝固),并缠水布;

22、最终进行硫化:正硫化温度145~148℃,硫化时间3~4小时,硫化结束后,罐内停留自然降温后再出罐。

23、进一步的,在橡胶软管的两端部分别通过铸胶工艺设置有接头,所述接头为一体式无芯接头;

24、其中在橡胶软管与所述接头的连接处,所述增强层与所述接头紧固层之间不需加设置所述第二中胶层,其中所述增强层的镀铜钢丝头部、所述接头紧固层的高碳钢丝,首先利用强力胶带扎紧,以待处理;

25、在所述接头紧固层的钢丝表面加装接头,所述接头的末端及沟槽部位通过中胶条填充压实,所述接头的末端顺沿所述橡胶软管的管体,并根据所述接头的壁厚呈自然坡度找齐;

26、所述接头与橡胶软管连接端的钢丝端部需翻边处理,固定后在接头预留孔处进行注胶,分阶段排气,使胶水充分注满为止;

27、在所述接头的内、外表面均匀刷涂粘合剂各一遍,自然晾干;在所述接头的外表面并沿橡胶软管的通体贴有1层厚度为1.6mm的中胶片;

28、过接头末端500mm~600mm处,缠绕加强网布,沿橡胶软管的管体斜缠擦胶涤纶网布,交叉缠绕2层,搭边10mm;

29、还包括钢丝网编织,所使用钢丝的直径0.3mm~0.4mm,以平衡角(54°44′)编织1层;钢丝网编织从接头两端沿橡胶软管通体编织;

30、从接头两端沿管体通体贴1层厚度为0.2mm~0.4mm的中胶片;

31、最后,从接头两端沿管体通体斜缠擦胶涤纶网布,交叉缠绕2层,并搭边10mm。

32、进一步的,所述接头的外壁设置有多个均匀间隔的预留注胶孔;在所述接头内设置有与橡胶软管端面接触的环形挡板。

33、与现有技术相比,本发明的有益技术效果:

34、本发明中加工的全通径超高压橡胶软管具有耐高温、耐腐蚀、高密封、耐高压、抗压溃、抗拉伸、超柔软等性能,能够适用于液体工质输送条件比较苛刻的环境中;还有通用性好的性能特点。

技术特征:1.一种全通径超高压橡胶软管,其特征在于:包括内胶层(1)、设置在所述内胶层(1)外部的内防护层(2)、设置在所述内防护层(2)外部的第一中胶层(3)、设置在所述第一中胶层(3)外部的辅助增强层(4)、设置在所述辅助增强层(4)外部的主体增强层(5)、设置在所述主体增强层(5)外部的第二中胶层(6)、设置在所述第二中胶层(6)外层的外防护层(7)、设置在所述外防护层(7)外部的接头紧固层(8)、设置在所述接头紧固层(8)外层的第三中胶层(9)、设置在所述第三中胶层(9)外层的外胶层(10)。

2.根据权利要求1所述的全通径超高压橡胶软管,其特征在于:其中所述内胶层(1)的材质为hnbr合成橡胶;所述第一中胶层(3)、所述第二中胶层(6)、以及所述第三中胶层(9)的材质均为nbr合成橡胶。

3.根据权利要求1所述的全通径超高压橡胶软管,其特征在于:所述内防护层(2)和所述外防护层(7)均为擦胶网布。

4.根据权利要求1所述的全通径超高压橡胶软管,其特征在于:所述辅助增强层(4)为帘布缠绕层。

5.根据权利要求1所述的全通径超高压橡胶软管,其特征在于:所述主体增强层(5)为缠绕在所述辅助增强层(4)外部的镀铜钢丝。

6.根据权利要求1所述的全通径超高压橡胶软管,其特征在于:所述接头紧固层(8)为螺旋钢丝缠绕结构。

7.根据权利要求1所述的全通径超高压橡胶软管,其特征在于:所述外胶层材质为cr合成橡胶。

8.一种全通径超高压橡胶软管的制作方法,其根据权利要求1-7任一所述的全通径超高压橡胶软管,其特征在于:包括如下步骤:

9.根据权利要求8全通径超高压橡胶软管的制作方法,其特征在于:在橡胶软管的两端部分别通过铸胶工艺设置有接头(11),所述接头(11)为一体式无芯接头;

10.根据权利要求9外部的所述无芯接头,其特征在于:所述接头(11)的外壁设置有多个均匀间隔的预留注胶孔(12);在所述接头(11)内设置有与橡胶软管端面接触的环形挡板(13)。

技术总结本发明公开了一种全通径超高压橡胶软管及其制作方法,包括内胶层、设置在所述内胶层外部的内防护层、设置在所述内防护层外部的第一中胶层、设置在所述第一中胶层外部的辅助增强层、设置在所述辅助增强层外部的主体增强层、设置在所述主体增强层外部的第二中胶层、设置在所述第二中胶层外层的外防护层、设置在所述外防护层外部的接头紧固层、设置在所述接头紧固层外层的第三中胶层、设置在所述第三中胶层外层的外胶层。本发明中加工的全通径超高压橡胶软管具有耐高温、耐腐蚀、高密封、耐高压、抗压溃、抗拉伸、超柔软等性能,能够适用于石油勘探油液输送条件比较苛刻的环境中;还具有通用性好的性能特点。技术研发人员:蔺建刚,程德宝,赵聪,张馨受保护的技术使用者:河北宇通特种胶管有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319165.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表