一种汽车杯托的注塑成型模具及方法与流程

- 国知局

- 2024-10-21 14:51:16

本申请涉及汽车杯托生产,尤其是涉及一种汽车杯托的成型模具以及方法。

背景技术:

1、汽车杯托通常位于仪表板、中控台或后排座椅上,是为驾乘人员提供存放、夹持水杯的部件。杯托按照结构形式的不同,一般分为固定型杯托和运动型杯托,固定型杯托直接注射成型在仪表板、中控台上,一般不带有夹持功能,且无运动机构,常用于经济型车型;运动型杯托作为总成件装配到仪表板、中控台上,根据杯托的运动形式、操作方式不同,可分为旋转式、抽拉式和折叠式等,多见于中高端车型上。

2、汽车杯托一般采用模具注塑成型,如图1所示,在杯托的侧部具有多个凹陷部,因此在进行注塑时,产品的此处容易出现软胶困气的现象,通常都会出现走料不齐,或者烧胶、发白、产生粗大夹纹等现象,进而影响产品的质量;为此提出一种汽车杯托的注塑成型模具及方法用于解决上述技术问题。

技术实现思路

1、本申请的其中一个目的在于提供一种汽车杯托的注塑成型模具。

2、本申请的另一个目的在于提供一种汽车杯托的注塑成型方法。

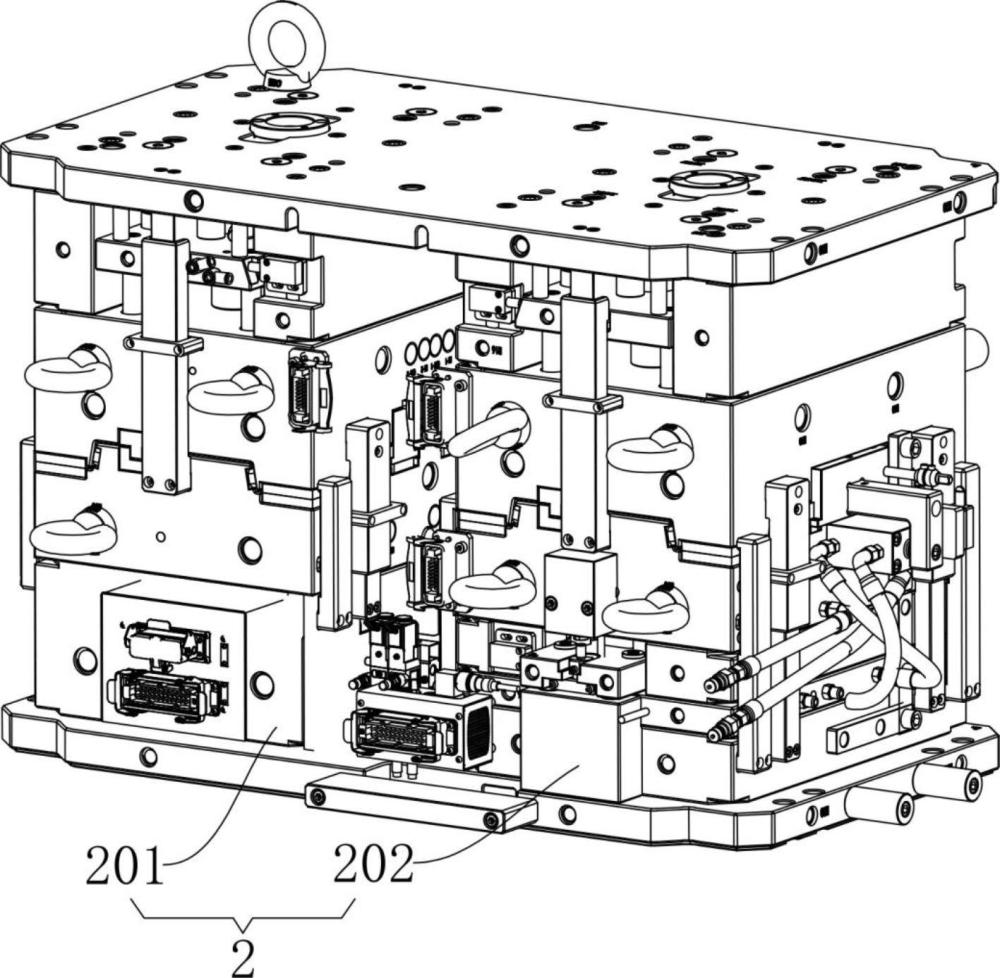

3、为达到以上至少一个目的,本申请采用的技术方案为:一种汽车杯托的注塑成型模具,包括模具本体、成型组件以及排气件,所述模具本体内有用于成型汽车杯托的型腔,所述成型组件设置于所述模具本体内并与所述型腔进行配合,进而用于成型所述汽车杯托的凹陷部,所述排气件设置于所述成型组件的端部,且所述排气件具有多个排气区;在进行所述汽车杯托的成型时,所述排气区适于对所述型腔内的气体进行排出,且多个所述排气区之间相互独立。

4、优选的,所述排气件为排气钢,所述排气钢由多个排气片进行堆叠形成,所述排气片以用于形成所述排气区。

5、优选的,所述模具本体内设置有排气结构,所述排气结构适于进行排气进而带走所述模具本体的热量;且所述排气结构还适于和所述成型组件进行配合,进而使得所述成型组件内部对应于所述排气件远离所述型腔的端部形成负压腔。

6、优选的,所述模具本体包括第一模具以及第二模具,所述汽车杯托包括上架体以及下壳体;在进行所述汽车杯托的成型时,所述第一模具用于成型硬质塑料的所述上架体;随后所述上架体与所述第二模具的内腔配合,以使得所述第二模具用于成型与所述上架体进行结合的软质塑料的所述下壳体。

7、一种汽车杯托的注塑成型方法,基于上述的汽车杯托的注塑成型模具,包括如下步骤:s1:根据汽车杯托的形状和尺寸,确定模具本体的设计参数,并获得设计后的热流道系统;s2:利用分析软件导入带有热流道系统的模具本体并设定参数,进而得到模流分析的结果;s3:根据模流分析的结果,进而获得模具本体的最佳注塑位置;s4:注塑生产。

8、优选的,在步骤s2中,模流分析结果包括熔料填充型腔的过程、温度变化以及汽车杯托的外观变化。

9、优选的,在步骤s3中,第一模具的最佳注塑位置有一对,其分别对应于上架体的a点和b点;第二模具的最佳注塑位置对应于下壳体的中心位置处。

10、优选的,第一模具的注塑通道浇口位置分别位于a点以及b点的侧部位置处。

11、优选的,在第二模具的注塑位置处设置有多个筋位;所述筋位以形成后续汽车杯托底部的加强筋。

12、优选的,在步骤s4中,在第二模具使用的注塑液中加入润滑剂。

13、与现有技术相比,本申请的有益效果在于:

14、(1)本发明通过设置有排气件,进而将排气件分为多个排气区,而多个排气区之间又是相互独立的状态,因此在进行模具本体的成型过程中,多个排气区可以进行独立排气,使其排气更加充分,从而有效避免软胶困气现象的发生。

15、(2)本发明通过设置有排气结构,通过气流的流动作用,其可以带走模具本体内的热量,从而实现冷却降温的效果;同时也能降低模具本体与产品之间的吸附力,从而降低磨损,增加脱模效果;同时还能使得模具内的气体能够有效的从排气件进行排出,进一步提高排气效率,确保成型过程中软胶困气现象得到更有效的控制。

技术特征:1.一种汽车杯托的注塑成型模具,其特征在于,包括:

2.如权利要求1所述的汽车杯托的注塑成型模具,其特征在于:所述排气件为排气钢,所述排气钢由多个排气片进行堆叠形成,所述排气片以用于形成所述排气区。

3.如权利要求2所述的汽车杯托的注塑成型模具,其特征在于:所述模具本体内设置有排气结构,所述排气结构适于进行排气进而带走所述模具本体的热量;且所述排气结构还适于和所述成型组件进行配合,进而使得所述成型组件内部对应于所述排气件远离所述型腔的端部形成负压腔。

4.如权利要求3所述的汽车杯托的注塑成型模具,其特征在于:所述模具本体包括第一模具以及第二模具,所述汽车杯托包括上架体以及下壳体;在进行所述汽车杯托的成型时,所述第一模具用于成型硬质塑料的所述上架体;随后所述上架体与所述第二模具的内腔配合,以使得所述第二模具用于成型与所述上架体进行结合的软质塑料的所述下壳体。

5.一种汽车杯托的注塑成型方法,基于权利要求3所述的汽车杯托的注塑成型模具,其特征在于,包括如下步骤:

6.如权利要求5所述的汽车杯托的注塑成型方法,其特征在于:在步骤s2中,模流分析结果包括熔料填充型腔的过程、温度变化以及汽车杯托的外观变化。

7.如权利要求5所述的汽车杯托的注塑成型方法,其特征在于:在步骤s3中,第一模具的最佳注塑位置有一对,其分别对应于上架体的a点和b点;第二模具的最佳注塑位置对应于下壳体的中心位置处。

8.如权利要求7所述的汽车杯托的注塑成型方法,其特征在于:第一模具的注塑通道浇口位置分别位于a点以及b点的侧部位置处。

9.如权利要求5所述的汽车杯托的注塑成型方法,其特征在于:在第二模具的注塑位置处设置有多个筋位;所述筋位以形成后续汽车杯托底部的加强筋。

10.如权利要求5-9任一项所述的汽车杯托的注塑成型方法,其特征在于:在步骤s4中,在第二模具使用的注塑液中加入润滑剂。

技术总结本申请公开了一种汽车杯托的注塑成型模具及方法,该模具包括模具本体、成型组件以及排气件,模具本体内有用于成型汽车杯托的型腔,成型组件设置于模具本体内并与型腔进行配合,进而用于成型汽车杯托的凹陷部,排气件设置于成型组件的端部,且排气件具有多个排气区;在进行汽车杯托的成型时,排气区适于对型腔内的气体进行排出,且多个排气区之间相互独立;该方法基于上述的汽车杯托的注塑成型模具。本申请的有益效果:通过设置有排气件,进而将排气件分为多个排气区,而多个排气区之间又是相互独立的状态,因此在进行模具本体的成型过程中,多个排气区可以进行独立排气,使其排气更加充分,从而有效避免软胶困气现象的发生。技术研发人员:沈日升受保护的技术使用者:宁波长路塑业有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319548.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表