一种注塑件变形的控制方法与流程

- 国知局

- 2024-10-21 14:40:38

本发明涉及注塑成型控制,具体地,涉及注塑模具中的一种注塑件变形的控制方法。

背景技术:

1、注塑件变形是由于模具温度不均、周期太短或模温太高、注塑件壁厚不均、保压设置不当、注塑件取向不均、注塑件太薄刚性不足等原因造成的,导致模具反复调试、反复改模,因此造成注塑模具制作周期延长、成本增高。目前注塑模具行业还是以部分自动化设备操作,但是大部分工艺流程都是人工操作,更没有实行大数据管理,注塑工艺参数不合理、或模具结构不合理、或材料异常,因此同样的注塑件不同的企业需要重复调试、反复改模,最后改善注塑件结构或用治具矫正才能改善变形问题,增加了模具制作成本、延长了制模周期,而不能自动进行变形控制与参数调整。

技术实现思路

1、为了解决现有技术上的不足之处,本发明的目的在于提供一种注塑件变形的控制方法,通过设置变形计算模块、参数确定模块、数据采集模块、问题识别模块、处理改善模块,可以自动确认成型工艺参数、自动检测变形度、自动调整变形度,实现了注塑件变形的自动化管理,减少了试模次数和改模次数,有效提高了注塑生产效率,降低了模具制作成本,缩短了模具制作周期。

2、为了实现上述目的,本发明采取的技术方案是:

3、一种注塑件变形的控制方法,应用于一种注塑件变形的控制系统,包括变形计算模块、参数确定模块、数据采集模块、问题识别模块、处理改善模块、无线通信模块、存储器、报警器、处理中心、智能移动终端;所述变形计算模块、参数确定模块、数据采集模块、问题识别模块、处理改善模块、无线通信模块、存储器、报警器分别与处理中心相连;所述智能移动终端包括智能手机、平板电脑或智能遥控器,在无线网络或互联网范围内分别与无线通信模块无线网络连接;

4、所述无线通信模块设置有无线网络单元,负责无线信号的收发,并在有效的网络范围内与智能移动终端自动组网相连;

5、所述报警器根据实际的变形度与存储器存储的该注塑件的变形标准进行对比,若没有达标则自动发出声音报警并通知重新进行问题识别与改善;

6、所述存储器负责变形计算模块、参数确定模块、数据采集模块、问题识别模块、处理改善模块、无线通信模块、报警器的信息存储,以及注塑件的变形标准、注塑件各种变形度数据库的存储;

7、所述处理中心负责变形计算模块、参数确定模块、数据采集模块、问题识别模块、处理改善模块、无线通信模块、报警器、存储器的信息传递,为系统枢纽中心,并根据实际的变形度与存储器存储的该注塑件的变形标准进行对比:若没有达标则传递给报警器并通知重新进行问题识别与改善,若达到了则表示注塑件的变形度已合格;

8、所述变形计算模块包括数据收集单元、网格划分单元、信息获取单元、工艺匹配单元,负责根据变形计算公式“s=[(d-m)/d]×100%,s为注塑件的变形度即收缩率,d为注塑模具的尺寸,m为注塑件的尺寸”获得注塑件的变形度,并传递给参数确定模块;

9、所述参数确定模块包括锁模计算单元、射胶计算单元、射速计算单元、模温控制单元、冷却时间单元、保压计算单元、背压计算单元、螺杆转速单元,通过计算获得各成型参数并与行业数据库联网匹配获得预设成型参数并进行调试以确定成型参数,并传递给数据采集模块;

10、所述数据采集模块包括图像获取单元、数据处理单元、特征提取单元、分类预测单元,通过高清摄像头、3d扫描仪获取注塑件的图像或视频及其变形度数据,并转化为可读的变形度信息,并传递给问题识别模块或处理中心;

11、所述问题识别模块包括温度检测单元、工艺确认单元、材料验证单元、模具复核单元、胶件结构单元,负责根据注塑件变形度信息与存储器存储的注塑件各种变形度数据库进行匹配并识别出变形问题,并传递给处理改善模块;

12、所述处理改善模块包括模温调整单元、工艺调试单元、材料更换单元、模具优化单元、胶件调整单元,负责根据变形问题的根源进行对应的排除并改善,保证注塑件的变形度能获得有效的控制,以达到变形的目标值,并传递给数据采集模块;

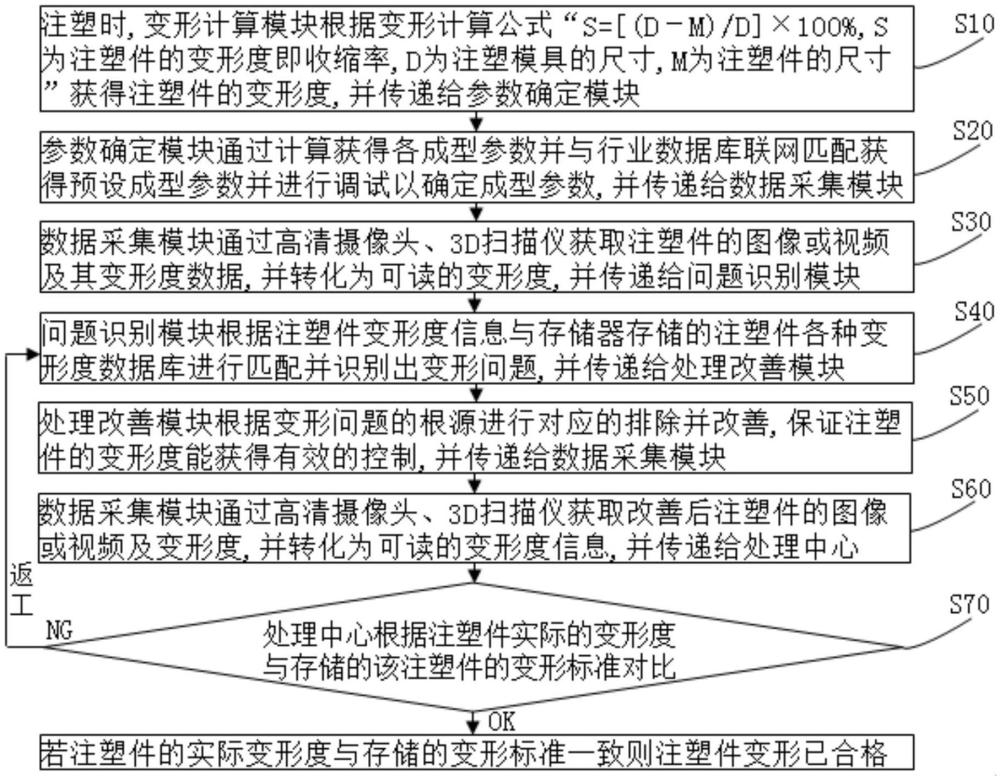

13、本发明提供的一种注塑件变形的控制方法,包括以下步骤:

14、s10、注塑时,变形计算模块根据变形计算公式“s=[(d-m)/d]×100%,s为注塑件的变形度即收缩率,d为注塑模具的尺寸,m为注塑件的尺寸”获得注塑件的变形度,并传递给参数确定模块;

15、s20、参数确定模块通过计算获得各成型参数并与行业数据库联网匹配获得预设成型参数并进行调试以确定成型参数,并传递给数据采集模块;

16、s30、数据采集模块通过高清摄像头、3d扫描仪获取注塑件的图像或视频及其变形度数据,并转化为可读的变形度信息,并传递给问题识别模块;

17、s40、问题识别模块根据注塑件变形度信息与存储器存储的注塑件各种变形度数据库进行匹配并识别出变形问题,并传递给处理改善模块;

18、s50、处理改善模块根据变形问题的根源进行对应的排除并改善,保证注塑件的变形度能获得有效的控制,以达到变形的目标值,并传递给数据采集模块;

19、s60、数据采集模块通过高清摄像头、3d扫描仪获取改善后注塑件图像或视频及其变形度数据,并转化为可读的变形度信息,并传递给处理中心;

20、s70、处理中心根据实际的变形度与存储器存储的该注塑件的变形标准进行对比:若没有达标则传递给报警器并通知步骤s40进行问题识别与改善,若达到了则表示注塑件的变形度已合格。

21、进一步,所述步骤s10之前,包括以下步骤:

22、s11、数据收集单元通过与行业数据库联网获取类似注塑件的3d模型、模具结构、材料参数、注塑工艺参数的工艺数据,并传递给网格划分单元;

23、s12、网格划分单元把工艺数据转换为文件后导入模流分析软件并进行网格划分,以确保模流分析结果的准确性,并传递给信息获取单元;

24、s13、信息获取单元通过模流分析软件获取熔体填充情况、保压切换点、注射量、末端压力、前端温度、冷却时间、变形度的工艺参数,并传递给工艺匹配单元;

25、s14、工艺匹配单元根据获得模拟工艺参数与存储器存储的行业数据库中类似注塑件的工艺参数进行匹配并作为预定工艺参数。

26、进一步,所述步骤s20,包括以下步骤:

27、s21、锁模计算单元根据锁模力计算公式“f=k*a*(p1+p2)/2/9.80665,f为锁模力(ton),k为材料压力系数,a为模板面积(cm2);p1、p2分别为进、出模的油缸压力(mpa)”获得注塑锁模力,以确定机台吨位是否准确,并传递给射胶计算单元;

28、s22、射胶计算单元根据射胶压力计算公式“pi=p*a/ao+p损,pi为射胶压力(kg/cm2),p为泵浦压力(kg/cm2),a为射出油缸有效面积(cm2),ao为螺杆截面积(cm2),p损为因摩擦而引起的压力损失”获得射胶压力,避免过高或过低以减少内应力,防止注塑件变形,并传递给射速计算单元;

29、s23、射速计算单元根据射出速率计算公式“v=v*υ马/s射*d2,v为射出速率(cm3/s),υ射为射出速度(cm/s),v为泵浦单转容积(cm3/r),υ马为马达转速(r/s),s射为射出面积(cm2),d2为螺杆直径(cm)”获得熔胶的射出速率,保持速度均匀,避免突然变化以防止局部过热或过冷而变形,并传递给模温控制单元;

30、s24、模温控制单元通过设置的智能模温机根据预定模温进行调试,使注塑件达到最小的变形度以确定当时的温度为最佳模温,并传递给冷却时间单元;

31、s25、冷却时间单元根据冷却时间计算公式“θ=c*(v件/a件)n,θ为成型冷却时间(s),c为冷却系数(s/cm),v件为注塑件体积(cm3),a件为注塑件表面积(cm2),n为指数”获得冷却时间,以降低内应力而减少变形,并传递给保压计算单元;

32、s26、保压计算单元根据保压时间计算公式“t=p*s*k/(f*2π*r),t为成型保压时间(s),p为剪切初始压力(ton),s为模腔面积(cm2),k为温度和熔胶物理特性的调整系数(s/cm),f为料缸压力(ton),r为模具内径(cm)”获得保压时间,以确保注塑件在模具中均匀填充和压实,并传递给背压计算单元;

33、s27、背压计算单元根据预定背压进行调试以确定最佳背压,保证注塑件表面无异常,以提高熔胶的均匀性和稳定性,并传递给螺杆转速单元;

34、s28、螺杆转速单元根据螺杆转速计算公式“n=q*v/(π*d2*l)*φ,n为螺杆转速(r/s),q为注塑机的熔体产量(g/s),v为塑料的比容(cm3/g),d为螺杆直径(cm),l为螺杆长度(cm),φ为转动圈数(r)”获得螺杆转速,避免过低使塑料在挤出口前形成的压力不足而引起变形。

35、进一步,所述步骤s30,包括以下步骤:

36、s31、图像获取单元通过设置的高清摄像头获取不同角度不同方位不同状态的注塑件的图片或视频,以确保后续信息预处理,并传递给数据处理单元;

37、s32、数据处理单元对获取的图片或视频进行大小调整、筛选、归一化、去噪的预处理与标注编号,以便后续的特征的提取,并传递给特征提取单元;

38、s33、特征提取单元通过预先学习的权重和结构对输入图像进行特征提取并转化为高维向量,方便后续的特征分类,并传递给分类预测单元;

39、s34、分类预测单元通过分类器对提取的特征进行预测获得最佳的类别或概率,并转化为可以识别的文本描述或直接显示注塑件变形度数据。

40、进一步,所述步骤s40,包括以下步骤:

41、s41、温度检测单元通过传感器获得模具实时温度与预定的模温对比,若不达标则调整模温,若达标则传递给工艺确认单元;

42、s42、工艺确认单元通过传感器获得各项成型工艺参数与预定工艺参数对比,若不达标则调整对应参数,若达标则传递给材料验证单元;

43、s43、材料验证单元通过材料检测设备对注塑材料进行抽检,若有异常则更换塑胶材料,若无异常则传递给模具复核单元;

44、s44、模具复核单元对模具结构与配件进行拆卸并重新组装确认,若有异常则进行改模,若无异常则传递给胶件结构单元;

45、s45、胶件结构单元对注塑件的结构和装配性进行组装试验与分析以确保成品组装的合理性,若有异常则通知改注塑件结构,若无异常则采用治具矫正。

46、进一步,所述步骤s50,包括以下步骤:

47、s51、模温调整单元通过智能模温机对注塑件模具的模温过高进行降温或接冷却水降温,以有效地降低注塑件变形,并传递给工艺调试单元;

48、s52、工艺调试单元通过校正设备以校正机台的稳定性并调整工艺参数,并确保操作程序的正确性,以降低注塑件的变形度,并传递给材料更换单元;

49、s53、材料更换单元通过装料设备更换符合要求的高质量塑胶材料,以保证材料适应耐高温从而降低注塑件的变形度,并传递给模具优化单元;

50、s54、模具优化单元通过改变进胶位置、改善运水布局并改善模具制作工艺,降低注塑件收缩率以减少变形,并传递给胶件调整单元;

51、s55、胶件调整单元通过调整注塑件的壁厚以达到均匀,缩小平面宽度,并调整结构,以改善进胶点位置以调整溶体的流向,从根本上防止注塑件的变形。

52、本发明提供的一种注塑件变形的控制系统,还包括含有存储器的计算机可读存储介质;所述存储器存储有计算机程序,所述各功能模块执行所述计算机程序时实现以上任意一项所述的一种注塑件变形的控制方法的步骤;所述计算机可读存储介质上存储有计算机程序,所述计算机程序被各功能模块执行时实现以上任意一项所述的一种注塑件变形的控制方法的步骤。

53、本发明提供的一种注塑件变形的控制系统,还包括一种注塑件变形的控制装置,采用以上所述的一种注塑件变形的控制方法所实现。

54、本发明与现有技术相比的有益效果:

55、通过设置变形计算模块、参数确定模块、数据采集模块、问题识别模块、处理改善模块,可以自动确认成型工艺参数、自动检测变形度、自动调整变形度,实现了注塑件变形的自动化管理,减少了试模次数和改模次数,有效提高了注塑生产效率,降低了模具制作成本,缩短了模具制作周期。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318949.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表