一种石墨负极材料预处理系统及石墨负极材料生产方法与流程

- 国知局

- 2024-10-21 14:57:23

本发明涉及锂电池石墨负极材料生产,尤其是涉及一种石墨负极材料的预处理系统,本发明还涉及一种石墨负极材料的生产方法。

背景技术:

1、负极指的是电源中电势较低的一端,在原电池中是指发生氧化反应的电极,是失去电子的一极,锂离子电池负极材料通常为碳材料和非碳材料两大类,碳材料主要包括石墨类、非石墨类和纳米结构碳基负极材料,碳材料具有环境友好、成本低、比容量高、循环性能好、寿命长和化学电势低等特点,其中石墨是目前商业化程度最高的负极材料。

2、负极材料制备包括预处理、粉碎、混料、造粒、研磨、石墨化处理以及筛分去磁等过程。例如cn115557491a公开了一种二次颗粒结构石墨负极材料的制备方法,包括以下步骤:第一步,原料焦炭粉碎分级:将原料焦炭粉碎,并分级去除细粉,得到粒径d50为5~12um、比表面积为1.0~6.0m2/g以及振实密度为0.5~1.1g/cm3的焦炭粉末;第二步,连续式二次造粒:将第一步处理得到的焦炭粉末,放入连续式造粒回转窑中,连续式造粒回转窑分为升温段、恒温段和降温段,全程在氮气气氛下进行二次造粒,焦炭粉末在连续式造粒回转窑中停留时间为3~7小时,制得d50为8~17um、比表面积为1.0~3.0m2/g以及振实密度为0.7~1.3g/cm3的二次颗粒焦炭粉末;第三步,石墨化:将第二步处理得到的二次颗粒焦炭粉末在≥2800℃的温度环境下进行石墨化,然后在冷却后经过除磁筛分,最终得到二次颗粒结构石墨负极材料。

3、目前石墨化处理过程一般采用粉体物料,在石墨化过程中,粉体物料在石墨化热处理通道填充比较充分,粉料大量堆积,导致物料透气性差。在粉体物料石墨化过程中,大量的挥发分会形成烟气等待排放,而由于物料透气性差,一旦石墨化炉炉体内出现温度较大波动,这些烟气就会迅速产生并形成聚集为较大的烟气团及烟气层,对石墨化物料通道形成冲击,成为石墨化生产过程中的不稳定因素,极易导致喷炉事故的发生,损坏石墨化炉内腔,对生产操作人员带来安全隐患,同时也影响生产的正常进行,由于物料透气性差,导致石墨化炉炉体温度分布不均匀,部分原料未能完成石墨化,影响石墨化的成品率。

技术实现思路

1、本发明旨在解决现有技术中存在的至少一个缺陷。为此,本发明解决的技术问题在于提出一种石墨负极材料的预处理系统和一种石墨负极材料生产方法,通过该预处理系统对石墨化前物料的处理,能改善石墨化炉炉内物料层的透气性,克服炉体内部物料层气体流通不畅的问题,使物料受热均匀,避免喷炉事故,实现安全、高效生产,提高石墨化成品率和产品质量。

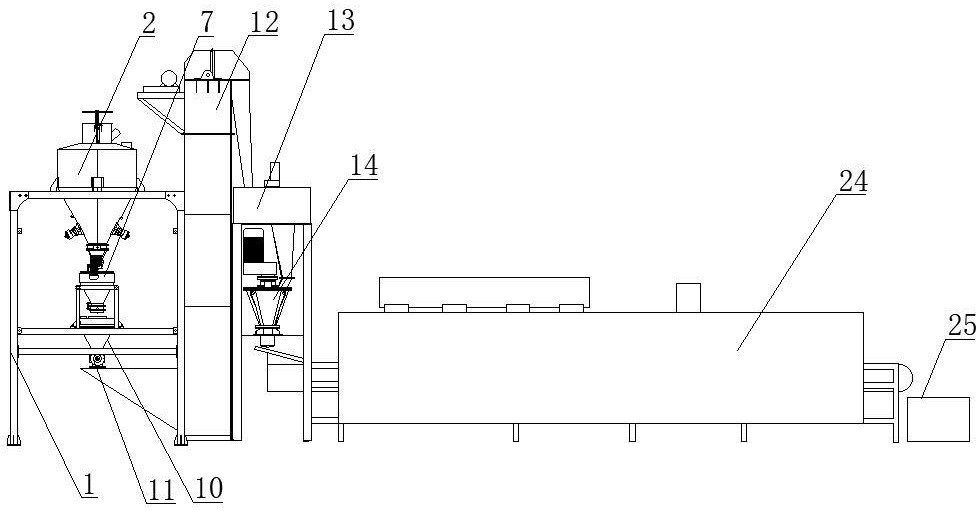

2、为了解决上述技术问题,一方面,本发明提供一种石墨负极材料预处理系统,包括配料台,与所述配料台的上部连接的第一料仓和第二料仓,与所述第一料仓的底部连接的第一放料器,与所述第二料仓的底部连接的第二放料器,与所述配料台连接的称重平台,位于所述第一放料器和第二放料器的出料口的下方、且与所述称重平台连接的称重仓,与所述称重平台和称重仓连接的称重传感器,与所述称重仓的底部连接的放料阀,位于所述放料阀的下方、且与所述配料台连接的缓存仓,与所述缓存仓的底部连接的给料阀,与所述配料台连接、承接所述缓存仓来料的轮碾机,位于所述轮碾机的出料口的下方、且与所述配料台连接的成形装置,承接所述成形装置出料的烘干筛分装置。

3、作为进一步的改进技术方案,本发明提供的石墨负极材料预处理系统,所述成形装置包括锥形腔体,与所述锥形腔体的顶端连接的上盖,与所述上盖连接的进料口,所述上盖连接的传动机构,与所述锥形腔体可旋转连接、且与所述传动机构传动连接的压旋轴,与所述锥形腔体的底部连接的成形盘,与所述压旋轴远离传动机构端连接的刀片,若干与所述压旋轴连接的叶片。

4、作为进一步的改进技术方案,本发明提供的石墨负极材料预处理系统,所述成形装置还具有第一端与所述锥形腔体的底部连接的成形腔体,所述成形盘与成形腔体的另一端连接。

5、作为进一步的改进技术方案,本发明提供的石墨负极材料预处理系统,所述烘干筛分装置包括承接所述成形装置出料的带式烘干机,承接所述带式烘干机出料的振动筛;石墨负极材料预处理系统还具有进料斗位于所述给料阀的下方、且与所述配料台连接的提升机;所述轮碾机位于所述提升机的出料口的下方。

6、作为进一步的改进技术方案,本发明提供的石墨负极材料预处理系统,还具有与所述第一料仓连接的第一气动锤,与所述第二料仓连接的第二气动锤,与所述称重仓连接的第三气动锤,与所述缓存仓连接的第四气动锤。

7、作为进一步的改进技术方案,本发明提供的石墨负极材料预处理系统,还具有与所述第一料仓连接的第一吸料机,与所述第二料仓连接的第二吸料机。

8、作为进一步的改进技术方案,本发明提供的石墨负极材料预处理系统,所述第一放料器和第二放料器的出料口与称重仓之间均为软连接,所述放料阀与缓存仓之间为软连接,所述石墨负极材料预处理系统的第一放料器和第二放料器均具有控制各自放料速度的变频电机、及分别控制各自变频电机转速的变频器,还具有与所述称重传感器电连接的plc,所述plc与第一放料器和第二放料器的变频器电连接。

9、为了解决上述技术问题,另一方面,本发明提供一种石墨负极材料的生产方法,包括将包覆炭化完的炭粉、焦粉破碎筛分后制备成粉料;将所述粉料应用石墨负极材料预处理系统预处理后制得成型料,成型料再经烘干、炭化、石墨化处理;将石墨化处理后的物料经混匀、筛分、除磁处理后制得锂离子电池负极材料,或将石墨化处理后的物料经过二次包覆后,再进行混匀、筛分、除磁处理后制得锂离子电池负极材料;所述石墨负极材料预处理系统包括配料台,与所述配料台的上部连接的第一料仓和第二料仓,与所述第一料仓的底部连接的第一放料器,与所述第二料仓的底部连接的第二放料器,与所述配料台连接的称重平台,位于所述第一放料器和第二放料器的出料口的下方、且与所述称重平台连接的称重仓,与所述称重平台和称重仓连接的称重传感器,与所述称重仓的底部连接的放料阀,位于所述放料阀的下方、且与所述配料台连接的缓存仓,与所述缓存仓的底部连接的给料阀,与所述配料台连接、承接所述缓存仓来料的轮碾机,位于所述轮碾机的出料口的下方、且与所述配料台连接的成形装置,承接所述成形装置出料的烘干筛分装置;石墨负极材料生产还包括以下步骤:

10、1)将所述粉料装入第一料仓(2),将粘合剂、助剂混合均匀后装入第二料仓(3);

11、2)通过第一放料器(4)向称重仓(7)内放入100质量份粉料,再通过第二放料器(5)向称重仓(7)内放入5~20质量份粘合剂和2~5质量份助剂;

12、3)将称重仓(7)内的物料经缓存仓(10)移入轮碾机(13)内,加入5~30质量份的水,在轮碾机(13)内混练均匀;

13、4)将经轮碾机(13)混练均匀后的混合物卸入成形装置(14)内,经成形装置(14)压制成颗粒物;

14、5)将压制成形的颗粒物在烘干筛分装置(15)内烘干后筛分;

15、所述粘合剂为在温度600℃以下能蒸发或分解、且对所述粉料具有粘合作用的物质;

16、所述助剂包括甘露醇、甘油、二甘油、乙二醇、乙醇胺、乙醇乙酰胺、尿素、硬脂酸、聚乙二醇、聚乙烯醇中的任意一种或两种以上的混合物。

17、作为进一步的改进技术方案,本发明提供的石墨负极材料的生产方法,包覆炭化完的炭粉、焦粉进行破碎筛分后制备的粉料的粒径为10~20μm;经成形装置(14)压制成形的颗粒物的最大长度为15~30mm;

18、所述粘合剂包括改性淀粉、葡萄糖、蔗糖、丙酮、松香、羧甲基纤维素、环氧树脂、聚糠醇中的任意一种或两种以上的混合物;

19、压制成形的颗粒物在烘干过程中,颗粒物的升温速率为1~10℃/min,烘干温度为150~210℃,烘干时间为90~240min。

20、作为进一步的改进技术方案,本发明提供的石墨负极材料的生产方法,所述第一放料器和第二放料器的出料口与称重仓之间均为软连接,所述放料阀与缓存仓之间为软连接,所述石墨负极材料预处理系统的第一放料器和第二放料器均具有控制各自放料速度的变频电机、及分别控制各自变频电机转速的变频器,还具有与所述称重传感器电连接的plc,所述plc与第一放料器和第二放料器的变频器电连接;当第一放料器往称重仓内放出的物料未达到设置的第一目标重量时,称重传感器将电信号反馈至plc,plc控制第一放料器的变频电机以设置的高频率运行,当第一放料器往称重仓内放出的物料达到设置的第一目标重量时,称重传感器将电信号反馈至plc,plc控制第一放料器的变频电机以设置的低频率运行,当第一放料器往称重仓内放出的物料达到设置的第一放料目标重量时,称重传感器将电信号反馈至plc,plc控制第一放料器的变频电机停止运行;当第二放料器往称重仓内放出的物料未达到设置的第二目标重量时,称重传感器将电信号反馈至plc,plc控制第二放料器的变频电机以设置的高频率运行,当第二放料器往称重仓内放出的物料达到设置的第二目标重量时,称重传感器将电信号反馈至plc,plc控制第二放料器的变频电机以设置的低频率运行,当第二放料器往称重仓内放出的物料达到设置的第二放料目标重量时,称重传感器将电信号反馈至plc,plc控制第二放料器的变频电机停止运行;设置的第一目标重量值低于第一放料目标重量值,设置的第二目标重量值低于第二放料目标重量值。

21、本发明提供的技术方案,采用将炭粉、焦粉制备成粉料与粘合剂、助剂和水混练均匀后,经成形装置压制成颗粒物;颗粒物经烘干筛分后炭化。在烘干和炭化过程中,粘合剂和助剂、水份被分解或蒸发出来,使颗粒物具有较多的孔隙,从而改善石墨化炉炉内物料层的透气性,克服炉体内部物料层气体流通不畅的问题,使石墨化炉炉内物料受热均匀,避免喷炉事故,实现安全、高效生产,提高石墨化成品率和产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表