一种体相加氢裂化催化剂的制法的制作方法

- 国知局

- 2024-10-21 14:56:46

本发明属于石油炼制,具体地涉及一种体相加氢裂化催化剂的制备方法。

背景技术:

1、加氢裂化柴油馏分具有颜色水白、杂质含量少、饱和烃含量高等特点,可以调和生产各种白油、防锈油、变压器油、铝冷轧制油等,加氢裂化尾油馏分适合作润滑油基础油。工业白油根据牌号的不同,倾点指标在-3~-9℃,芳烃质量含量要求不大于5%。变压器油根据实际应用中最低冷态投运温度不同,产品倾点指标范围-10℃~-50℃之间,多环芳烃含量要求小于3%。根据特种油产品指标,要求加氢裂化催化剂需要同时兼顾高异构性能和高芳烃转化能力,这需要催化剂中的酸性组分和加氢活性金属组分具有良好的协同效果。

2、目前,加氢裂化常用的酸性组分为y分子筛、β分子筛、zsm-5分子筛中β分子筛的异构性能最好,可以满足工业白油倾点指标要求,但是对于工业白油中多环芳烃含量要求,常规负载型加氢催化剂和现有技术制备体相催化剂都很难满足。

3、加氢裂化是在较高压力下进行的,烃类分子与氢气在催化剂表面进行裂解和加氢反应生成较轻分子的转化过程,同时也发生加氢脱硫、脱氮和不饱和烃的加氢反应。传统负载型加氢裂化催化剂受到载体孔结构的限制,活性金属负载量一般不超过30wt%,催化剂的加氢活性远不能达到生产高附加值特种油产品时芳烃转化活性。而通过共沉淀法制备的体相加氢裂化催化剂,活性金属含量较高,但共沉淀反应时生成的氧化物颗粒大小不一,催化剂的孔容和比表面积较小,活性金属利用率低,分子筛大都是在活性金属沉淀生成后加入的,不能使之前形成氧化物颗粒的孔道和分子筛孔道相互贯通,降低酸性组分和加氢组分相互配合作用和催化剂扩散性能,从而减弱了体相催化剂加氢裂化活性,因此,通过现有技术生产的体相催化剂仍无法满足生产高附加值特种油产品所需的加氢活性要求。同时,加氢裂化催化剂的耐氮性也影响其异构和芳烃转化效果,加氢裂化原料中含氮化合物对加氢裂化催化剂的酸性中心具有不同程度的毒害(屏蔽)作用,加氢裂化催化剂具有良好的耐氮性,可以提高催化剂的原料适应性,延长工业装置的运转周期。

4、cn106179462a公开了一种加氢裂化催化剂及其制备方法,该方法先采用正加法制备含ni、al组分的沉淀物浆液i,再采用并流法制备含w、si、al组分沉淀物浆液ii,将两种沉淀浆液混合均匀,老化、过滤后,得到的物料混入尿素,在水蒸汽进行水热处理,然后加入y型分子筛悬浮液。该方法得到的催化剂氧化物大小不一,水热处理后表相活性金属出现了过度堆积,没有提高表相活性金属利用率,同时,加入分子筛后,大大降低催化剂酸性组分和加氢组分的相互配合作用。

5、cn103055923a公开了一种加氢裂化催化剂的制备方法。该方法如下:配制含加氢活性金属和硅的酸性混合溶液a,配制偏铝酸钠碱性溶液b,然后酸性混合溶液a、碱性溶液b和气体co2并流加入装有净水的反应罐内成胶,加入y型分子筛的悬浊液混合均匀,经过滤、干燥、成型,再经洗涤、干燥、焙烧制得加氢裂化催化剂。该方法能增加催化剂的孔容、比表面积,但是本方法仅凭借沉淀中生成的碳酸盐焙烧中放出气体增大孔容、比表面积和改善活性催化剂金属分散度有限,同时,容易造成催化剂中活性金属聚集。

6、cn110038617a公开了一种加氢裂化催化剂及其制备方法。该加氢裂化催化剂为体相催化剂,该催化剂是先将含ni、w和al组分的混合溶液a与沉淀剂并流进行成胶反应,对所得浆液进行初步老化,再将含w、si、al组分的混合溶液b与沉淀剂并流加入上述老化后的浆液中进行反应,再加入分子筛的悬浊液后进行老化,然后经后处理制成加氢裂化催化剂。催化剂的比表面积和孔容较小,加氢活性不能满足工业级白油产品的标准。

7、cn106513006a公开了一种体相加氢精制催化剂的制备方法,该方法包括:在超声环境下将含ni化合物与去离子水混合预分散,然后加入含mo化合物,形成ni-mo细小晶粒结构,然后加入含w化合物和络合剂进行水热反应,再将将得到的活性组分粉体与氢氧化铝干胶混捏、挤条,经干燥和焙烧得到催化剂。本发明方法制备的催化剂不同活性相晶粒间分散均匀,体相催化剂活性金属也没得到充分利用,表相活性金属量不多,加氢性能没有得到充分地提高。

8、现有的技术制备的催化剂加氢活性还不能满足生产工业白油,因此,提高体相催化剂的活性金属利用率、提高加氢组分和酸性组分之间相互配合作用是体相加氢裂化催化剂满足生产工业白油的关键。

技术实现思路

1、针对现有技术的不足,本发明提供了一种体相加氢裂化催化剂的制备方法。该方法制备的催化剂具有梯级的孔径分布、表相活性位密度大,活性金属氧化物颗粒粒径较小且分布均匀,加氢活性组分和酸性组分具有良好的协同作用,抗氮性能好。本发明制备的催化剂同时具有优异的异构性能和芳烃转化能力,适用于在生产特种油和润滑油基础油的加氢裂化工艺中应用。

2、本发明的体相加氢裂化催化剂的制备方法,包括:

3、(1)在反应罐中加入去离子水和磷酸酯,持续通入co2,将含w、mo的溶液和偏铝酸钠溶液a并流加入反应罐中进行成胶反应,得到物料a;

4、(2)将含ni的溶液和沉淀剂水溶液加入步骤(1)得到的物料a,进行反应,然后老化处理,并在老化过程中分n次加入偏铝酸钠溶液b和β分子筛浆液得到的浆液过滤,得到物料b;其中分n次加入偏铝酸钠溶液b和β分子筛浆液的方式为:每次先加入1/n体积的偏铝酸钠溶液b,再加入1/n体积的β分子筛浆液,共进行n次,n为2~8之间的整数;

5、(3)步骤(2)所得的物料b经第一干燥、碾压、成型、洗涤,再经第二干燥、焙烧,得到体相加氢裂化催化剂。

6、本发明方法中,步骤(1)所述的磷酸酯为十八烷基醚磷酸酯(o-5p)、烷基酚醚磷酸酯(txp-4、txp-10)、异构十三醇醚磷酸酯(e-1310p)、月桂醇醚磷酸酯(moa-3p、moa-9p)、蓖麻油磷酸酯、十八烷基磷酸酯、月桂基磷酸酯中的一种或多种,优选为烷基酚醚磷酸酯(txp-4、txp-10)、异构十三醇醚磷酸酯(e-1310p)、月桂醇醚磷酸酯(moa-3p、moa-9p)、蓖麻油磷酸酯中的一种或多种。所述磷酸酯与步骤(1)中的偏铝酸钠溶液中的al摩尔比为0.2:1~2.0:1,优选为0.3:1~1.8:1。

7、本发明方法中,步骤(1)中所述的加入co2气体浓度为40v%~70v%;co2气体的流速为30~120ml/min,直至成胶反应结束后,停止通入co2气体。

8、本发明方法中,步骤(1)所述的含w、mo溶液中,w以wo3计的重量浓度为5~120g/l,优选为10~110g/l,mo以moo3计的重量浓度为5~110g/l,优选为10~100g/l;其中,配制含w、mo溶液时,一般采用的钨源为偏钨酸铵,钼源为钼酸铵。

9、本发明方法中,步骤(1)所述的偏铝酸钠溶液a的浓度以al2o3浓度计5~90g/l,优选为8~80g/l。

10、本发明方法中,步骤(1)成胶反应的条件为:反应温度为30~95℃,优选为40~95℃,并流反应ph值控制在5~6,反应时间为0.1~1.0小时。

11、本发明方法中,步骤(2)所述的含ni的溶液中,ni以nio计的重量浓度为5~130g/l,优选为10~115g/l;配制含ni的溶液时,一般镍源为硫酸镍、硝酸镍、氯化镍中的一种或多种;所述的偏铝酸钠溶液b,al以al2o3计的重量浓度为5~70g/l,优选为8~60g/l。

12、本发明方法中,步骤(2)中,优选偏铝酸钠溶液b按体积等分为n份,其中n为2~8的整数;优选β分子筛浆液按体积等分为n份,其中n为2~8的整数。

13、本发明方法中,步骤(2)所述的沉淀剂均为碱性沉淀剂,选自碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钾、碳酸钾或碳酸氢钾中的一种或多种,优选为氨水和氢氧化钠,沉淀剂水溶液浓度根据实际需要调整,如氢氧化钠溶液浓度为7wt%~20wt%。

14、本发明方法中,步骤(2)所述的反应条件:反应温度为30~95℃,优选为40~95℃,结束时ph值控制在8.0~12.0,反应时间为0.5~2.5小时;优选地,所述步骤(2)反应的温度与步骤(1)反应的温度相同。

15、本发明方法中,步骤(2)中所述的老化处理条件为:老化温度为60~98℃,优选为65~92℃。老化过程采用如下方式进行:进行n次三级递减ph老化,每次的三级递减ph值老化,在第一级调节ph值时,使用1/n体积偏铝酸钠溶液b进行调节,调节后再加入1/n体积β分子筛浆液;其中所述的三级递减ph值老化为:第一级,ph值为11.0~13.5,老化0.05~0.5小时,第二级,ph值调节为8.5~10.5,老化时间为0.05~0.5小时,第三级,ph值调节为4.5~6.2,老化时间为0.05~0.5小时。

16、其中,老化过程中除在第一级ph值调节时使用偏铝酸钠溶液b,其余调节ph值所用的酸、碱可以为不含铝元素的无机盐、无机酸和无机碱,无机酸可以为盐酸和醋酸,无机碱可以为碳酸钠、碳酸氢钠、氢氧化钠中的一种或多种,酸、碱溶液的浓度和用量,可以根据实际制备的需要进行调整。

17、本发明方法中,步骤(2)中,偏铝酸钠溶液b中加入的al占所得催化剂中总al以al2o3计的5%~55%,优选6%~50%。

18、本发明方法中,步骤(2)所述的β分子筛具有如下性质:氧化硅与氧化铝摩尔比为30~90;比表面积为430~780m2/g,优选400~700m2/g;孔容为0.30~0.90cm3/g,优选0.35~0.85cm3/g;红外酸酸量为0.10~0.45mmol/g,优选为0.18~0.40mmol/g;所述的β分子筛浆液为β分子筛和去离子水的均匀混合物,固液质量比1:1.1~1:5.5,优选1:1.3~1:5.0。

19、本发明方法中,步骤(3)所述的第一干燥、成型和洗涤可以采用本领域常规方法进行。第一干燥条件如下:在40~150℃干燥1~48小时,优选为在50~120℃干燥4~36小时。成型过程中,可以根据需要加入常规的成型助剂,比如胶溶剂、助挤剂等中的一种或多种。所述的胶溶剂为盐酸、硝酸、硫酸、乙酸、草酸等中一种或几种,所述的助挤剂是指有利于挤压成型的物质,如田菁粉、炭黑、石墨粉、柠檬酸等中的一种或几种,助挤剂的用量占总物料干基的1wt%~10wt%。洗涤一般是采用去离子水或含有可分解盐类(如醋酸铵、氯化铵、硝酸铵等)溶液洗涤,洗至中性。

20、步骤(3)所述的第二干燥过程为:

21、a、先将物料在60~100℃干燥1.0~8.5小时,优选为在70~90℃干燥2.0~8.0小时;

22、b、在步骤a所得的物料上均匀喷洒水,水与干燥物料的体积比为1:4~4:1,然后在温度150~280℃,优选为150~250℃下进行干燥,干燥时间为0.5~4.0小时,优选0.6~3.5小时;

23、c、重复步骤b过程2~9次,优选为3~8次;

24、其中,第一次加水体积与干燥物料的体积比大于1:1,最后一次加水体积与干燥物料的体积比小于1:1,进一步地,加水体积与干燥物料的体积比随着重复次数增加逐渐降低。

25、进一步地,第二干燥所用的总干燥时间优选为5~40小时,进一步优选为7~38小时。

26、本发明方法中,步骤(3)所述焙烧条件如下:在350~650℃焙烧1~24小时,优选在400~600℃焙烧2~12小时。

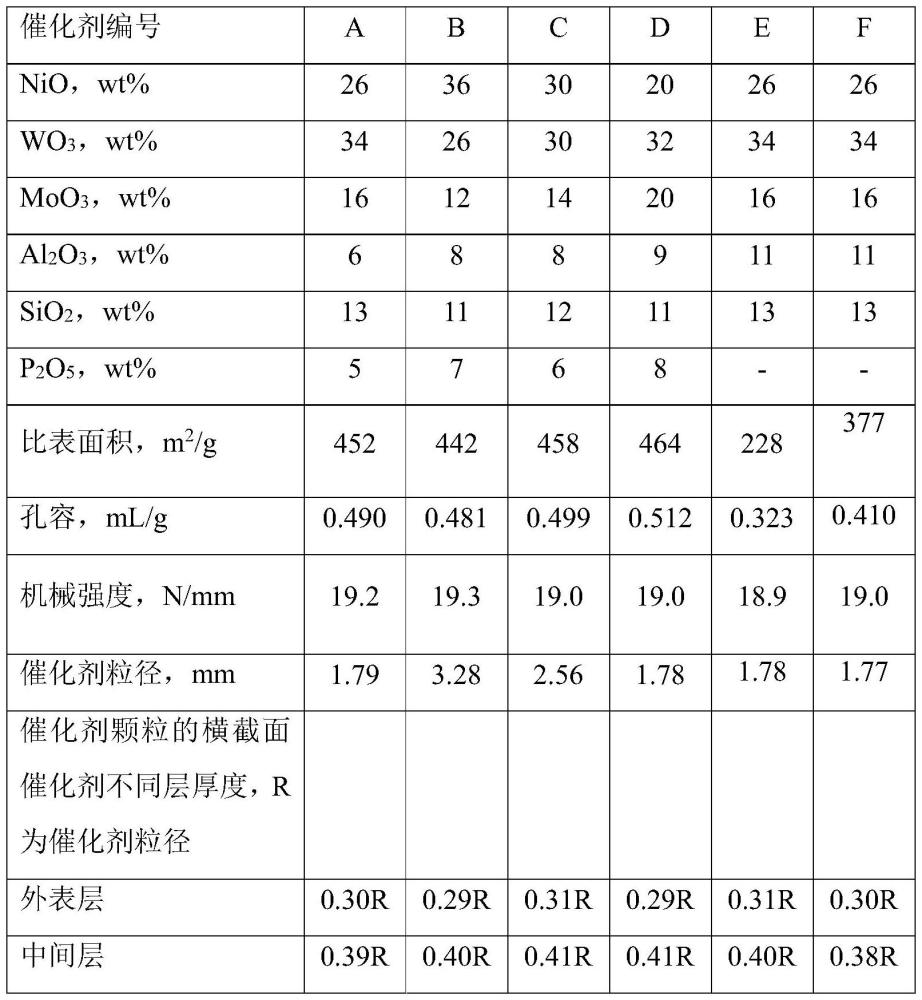

27、本发明同时提供一种加氢裂化催化剂为体相加氢裂化催化剂,该加氢裂化催化剂包括加氢活性金属组分、无定形氧化铝和β分子筛;催化剂颗粒包括外表面层、中间层和中心核,平均孔直径呈梯度减小,即外表面层的平均孔直径大于中间层的平均孔直径,中间层的平均孔直径大于中心核的平均孔直径;外表面层的平均孔直径为11~19nm,中间层的平均孔直径为7~11nm,中心核的平均孔直径为3~7nm,其中在该催化剂颗粒的横截面上,从最外缘至中心点的长度为r;所述外表面层厚度为0.2r~0.4r,中间层厚度为0.2r~0.5r,余下为中心核;w/mo的摩尔比为1:5~21:1,优选为1:3~19:1,ni/(mo+w)摩尔比为1:14~16:1,优选为1:12~14:1。其中表相活性金属组分wo3和nio的重量含量之和与体相活性金属组分wo3和nio的重量含量之和的比为2.8:1~6.5:1,优选为3.4:1~6.2:1,表相活性金属组分moo3和nio的重量含量之和与体相活性金属组分moo3和nio的重量含量之和的比为2.0:1~5.5:1,优选为2.2:1~5.2:1。本发明催化剂为(实心)颗粒状,从催化剂外表面层至中心核,平均孔直径由大到小。

28、本发明催化剂中,钨、钼、镍活性金属氧化物微粒的平均粒径为10~14nm。优选地,氧化物微粒的粒径分布如下:粒径小于10nm的微粒数占总微粒数的2%~17%,粒径为10nm~14nm的微粒数占总微粒数的72%~90%,粒径大于14nm的微粒数占总微粒数的3%~19%。

29、所述加氢裂化催化剂为(实心)颗粒状,可以采用常规的成型方法制得,形状可以为加氢裂化催化剂常规使用的各种形状,比如可以为柱形、球形等。球形可以为圆球状、椭球状等,柱状可以为圆柱状、方柱状或异型(比如三叶草、四叶草等)截面柱状。所述催化剂颗粒的粒径为1~10mm。一般为柱形时,长度可以为2~10mm,粒径可以为1~6mm。一般为球形时,粒径为2~10mm。

30、本发明的加氢裂化催化剂可以用于生产特种油和润滑油的基础油的加氢裂化工艺,特别适用于生产变压器油、白油和高粘度指数润滑油的基础油原料的加氢裂化工艺。

31、本发明加氢裂化催化剂适用的重质原料范围很宽,它们包括减压瓦斯油、焦化瓦斯油、脱沥青油、热裂化瓦斯油、催化裂化瓦斯油、催化裂化循环油等各种烃油中的一种或多种,通常含沸点为250~550℃的烃类,氮含量可在300~2500μg/g,通过加氢裂化预处理工艺后,本发明加氢裂化催化剂的进料中氮含量小于150μg/g,即加氢裂化催化剂反应段的进料中氮含量小于150μg/g,进一步为10μg/g以上,甚至为50μg/g以上。本发明加氢裂化催化剂在高氮含量进料条件下(小于150μg/g)仍具有较高的活性、稳定性以及良好的产品质量。

32、与现有技术相比,本发明具有如下优点:

33、1、本发明方法通过对制备步骤和制备条件的综合控制,氧化物颗粒粒径较小且分布均匀,与分子筛可充分接触,同时,催化剂的表相的孔容和孔径增大,提高活性组分载体孔道与分子筛孔道相互贯通的几率,提高催化剂的扩散性能和加氢组分与酸性组分相互配合作用。催化剂表相具有较高加氢活性位和梯级孔分布可以将对催化剂酸性中心毒害作用大的有机含氮化合物更多、更快地加氢,起到了对催化剂酸性中心的保护作用,提高了加氢裂化催化剂的耐氮性能,还可以改善加氢裂化产品的性质。

34、2、本发明方法步骤(1)的成胶过程中,通入co2气体时,控制气体浓度和流速获得理想的反应液微气泡,微气泡体积小,悬浮在水中游离,不断地进行不规则冲撞。在磷酸酯和反应液微气泡的综合作用下,催化剂中金属氧化物的粒径小,有助于提高活性金属分散性,减少微孔产生的几率,增大了体相催化剂的孔容和比表面积。

35、3、本发明步骤(2)在步骤(1)制备得到的分散性好、粒径小的含w、mo、al沉淀浆液中,滴加含ni的溶液。该特定的加入顺序、相应的ph值控制、活性金属沉淀顺序优化了所得催化剂孔径分布和活性金属分散性,表相中活性金属含量明显增加。有利于提高w-ni组合的的加氢饱和活性和mo-ni组合的加氢脱氮活性。随着表相金属含量的增加,酸性组分和加氢组分的协同作用进一步增强。

36、4、本发明在老化时ph值进行摆动并分次加入偏铝酸钠溶液,通过ph值摆动使氧化物颗粒中无定形氧化物溶解,偏铝酸钠溶液加入重新修饰了氧化物颗粒大小,随着每次分子筛同步加入,使金属氧化物颗粒与分子筛更好的接触,促进了酸性组分和加氢组分的协同作用。

37、5、本发明方法成型后的第二干燥采用的干燥方法时,使催化剂颗粒孔分布中,从催化剂外表面层至中心核,平均孔直径由大到小,呈现具有梯级的孔径分布,这样能够减弱分子直径较大的大分子等反应物进出催化剂孔道时扩散效应的影响,有利于提高催化剂对大分子的扩散性能,更有利于催化剂表相中钨、镍、钼活性金属进行直径较大的大分子等反应物加氢作用。

38、本发明制备方法所得的加氢裂化催化剂具有较高芳烃饱和反应性能,催化剂兼具高异构性能和高芳烃转化能力,用于加氢裂化生产特种油工艺中,加氢裂化柴油馏分产品的芳烃含量和倾点等均能满足工业级特种油基础油标准的要求,不用再进行深度加工就能达到工业级特种油基础油的标准,降低了操作费用,提高了产品附加值,可以创造更大的经济效益。本发明加氢裂化催化剂在高氮含量进料条件下仍具有良好的稳定性和良好的产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319886.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。