缺陷检查装置和缺陷检查方法与流程

- 国知局

- 2024-10-21 14:59:42

本发明涉及缺陷检查装置和缺陷检查方法。

背景技术:

1、碳化硅(silicon carbide,以下称为sic。)具有优异的物理特性和热特性,因此对于高耐压且低损耗的半导体器件的制造来说是有用的。sic外延片是在sic衬底上形成了包含sic的外延层的晶圆。在使用了sic外延片的半导体器件的制造工序中,为了改良制造上的成品率,检测存在于外延层的缺陷以及将检测到的缺陷进行分类是极为重要的。特别是,基面位错(basal plane dislocation,以下称为bpd。)成为在sic外延片上制造半导体器件时对半导体器件的性能带来致命的不良影响的致命缺陷。因此,强烈期望将bpd与其它缺陷区分开来检测。

2、在使包含sic的漂移层形成在sic衬底上的sic外延片中,为了防止在漂移层中发生bpd,有时采用在漂移层与sic衬底之间夹着高浓度地掺杂了杂质的缓冲层的结构。通过采用这样的结构,能够将缓冲层中的bpd在缓冲层与漂移层的界面处转换成贯穿刃位错(threading edge dislocation,以下称为ted。)。致命缺陷通常是漂移层中的bpd。因此,通过将缓冲层中的bpd在漂移层中转换为ted,能够抑制漂移层中的致命缺陷的发生。

3、然而,当考虑到长期可靠性时,期望也检测在缓冲层与漂移层的界面处被转换为ted的仅存在于缓冲层的bpd。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2015―119056号公报;

7、专利文献2:日本专利第6999212号公报;

8、专利文献3:日本特开2019-099438号公报。

9、发明要解决的问题

10、在专利文献1中记载了一种向sic外延片照射紫外光并根据所产生的光致发光来检测缺陷的缺陷检查装置。专利文献1的缺陷检查装置根据光致发光中的近红外光的波段的图像来检测漂移层中的bpd。然而,专利文献1的缺陷检查装置难以检测缓冲层中的bpd。

11、在专利文献2中记载了将漂移层和缓冲层中的bpd转换为肖克利型堆垛层错(shockley type stachking fault,以下称为ssf。),根据来自转换后的ssf的光致发光来检测bpd。专利文献2的方法虽然能够检测缓冲层中的bpd,但需要将bpd转换为ssf,检查的工艺非常复杂。

12、在专利文献3中记载了根据使430nm以下的波段透射的光致发光来检测高浓度的外延层中的bpd。专利文献3的缺陷检查装置能够将高浓度的外延层中的bpd检测为比周围黑的线状缺陷。然而,关于检测到的bpd与漂移层中的ted的关系,没有任何记载。

13、期望在sic外延片中判别bpd是从缓冲层连续至漂移层还是仅存在于缓冲层。

技术实现思路

1、本发明是鉴于这样的问题点而完成的,提供一种能够判别sic外延片中的bpd的缺陷检查装置和缺陷检查方法。

2、用于解决问题的方案

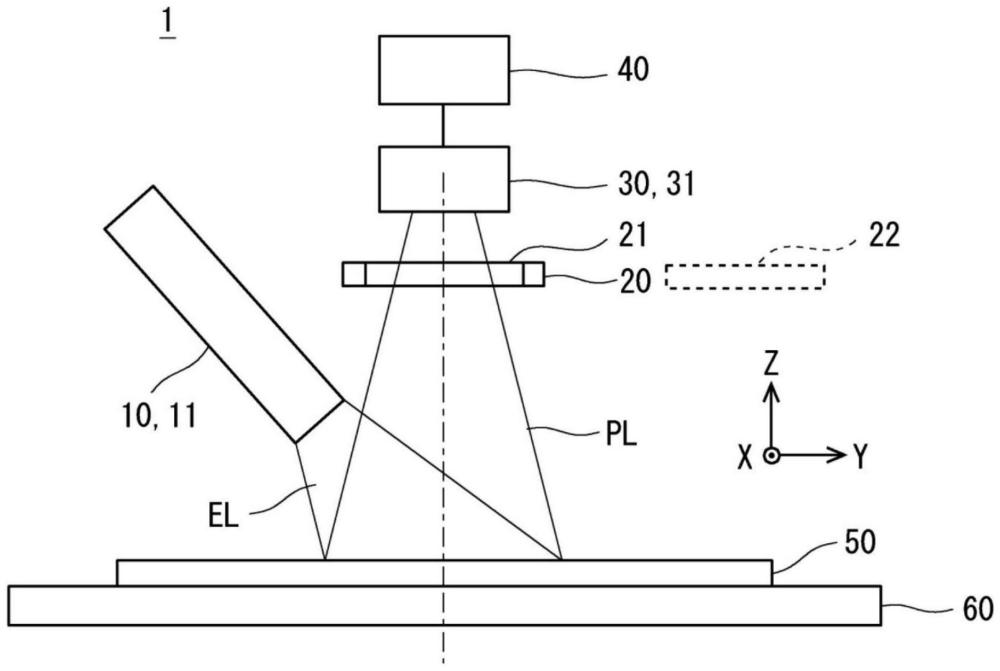

3、本实施方式的一种方式涉及的缺陷检查装置具有:照射光学系统,其向试样照射激发光,所述试样包括碳化硅衬底、在碳化硅衬底上形成的缓冲层、以及在缓冲层上形成的漂移层;滤光部,其控制使所述试样产生的光致发光透射的波段;检测光学系统,其检测从所述滤光部透射的所述光致发光;以及图像处理部,其根据检测到的所述光致发光来形成图像,判别在所形成的所述图像中拍摄到的缺陷,所述滤光部使所述光致发光中的包含420nm以上且430nm以下的所述波段透射,在将所述漂移层的厚度设为d1,将所述缓冲层的厚度设为d2,将偏移角设为θ,将第一长度和第二长度分别设为以下表示的l1和l2的情况下,

4、l1=(d1+d2)/tanθ

5、l2=d2/tanθ

6、在所述缺陷的长度属于包含所述第一长度的规定的第一范围的情况下,所述图像处理部将所述缺陷判别为包含从所述缓冲层连续至所述漂移层的基面位错的所述缺陷,在所述缺陷的所述长度属于包含所述第二长度的规定的第二范围,且所述第二范围与所述第一范围不同的情况下,所述图像处理部将所述缺陷判别为包含所述缓冲层中的所述基面位错和所述漂移层中的刃位错的所述缺陷。

7、在上述的缺陷检查装置中,所述滤光部可以将透射的所述波段从包含420nm以上且430nm以下的所述波段变更为包含近红外光的所述波段,所述检测光学系统可以检测从变更后的所述滤光部透射的所述近红外光,所述图像处理部可以当根据检测到的所述近红外光来形成近红外图像,判别在所形成的所述近红外图像中拍摄到的所述缺陷时,在将第三长度设为以下表示的l3的情况下,

8、l3=d1/tanθ

9、在所述缺陷的长度属于包含所述第三长度的规定的第三范围,且所述第三范围与所述第一范围和所述第二范围不同的情况下,所述图像处理部将所述缺陷判别为包含所述漂移层中的所述基面位错的所述缺陷。

10、在上述的缺陷检查装置中,所述图像处理部可以通过比较属于所述第一范围的所述长度的所述缺陷的数量和属于所述第三范围的所述长度的所述缺陷的所述数量,计算判别出的所述缺陷的精度。

11、在上述的缺陷检查装置中,所述图像处理部可以通过使用将属于所述第一范围的多个所述缺陷和属于所述第二范围的多个所述缺陷作为学习数据并预先进行了机器学习的算法,判别在所述图像中拍摄到的所述缺陷。

12、在上述的缺陷检查装置中,所述漂移层的杂质浓度可以为1×1015cm-3以上且小于5×1017cm-3,所述缓冲层的所述杂质浓度可以为5×1017cm-3以上且1×1019cm-3以下。

13、本实施方式的一种方式涉及的缺陷检查方法包括:向试样照射激发光的步骤,所述试样包括碳化硅衬底、在碳化硅衬底上形成的缓冲层、以及在缓冲层上形成的漂移层;使所述试样产生的光致发光透射滤光部的步骤,所述滤光部控制透射的波段;检测从所述滤光部透射的所述光致发光的步骤;根据检测到的所述光致发光来形成图像的步骤;以及判别在所形成的所述图像中拍摄到的缺陷的步骤,在使所述光致发光透射的步骤中,所述滤光部使所述光致发光中的包含420nm以上且430nm以下的所述波段透射,在判别所述缺陷的步骤中,在将所述漂移层的厚度设为d1,将所述缓冲层的厚度设为d2,将偏移角为θ,将第一长度和第二长度分别设为以下表示的l1和l2的情况下,

14、l1=(d1+d2)/tanθ

15、l2=d2/tanθ

16、在所述缺陷的长度属于包含所述第一长度的规定的第一范围的情况下,将所述缺陷判别为包含从所述缓冲层连续至所述漂移层的基面位错的所述缺陷,在所述缺陷的所述长度属于包含所述第二长度的规定的第二范围,且所述第二范围与所述第一范围不同的情况下,将所述缺陷判别为包含所述缓冲层中的所述基面位错和所述漂移层中的刃位错的所述缺陷。

17、在上述的缺陷检查方法中,可以还包括:在判别所述缺陷的步骤之后,将从所述滤光部透射的所述波段从包含420nm以上且430nm以下的所述波段变更为包含近红外光的所述波段的步骤;检测从变更后的所述滤光部透射的近红外光的步骤;根据检测到的所述近红外光来形成近红外图像的步骤;以及判别在所形成的所述近红外图像中拍摄到的所述缺陷的步骤,在判别在所述近红外图像中拍摄到的所述缺陷的步骤中,在将第三长度设为以下表示的l3的情况下,

18、l3=d1/tanθ

19、在所述近红外图像中拍摄到的所述缺陷的长度属于包含所述第三长度的规定的第三范围,且所述第三范围与所述第一范围和所述第二范围不同的情况下,将所述缺陷判别为包含所述漂移层中的所述基面位错的所述缺陷。

20、在上述的缺陷检查方法中,可以进一步具有通过比较属于所述第一范围的所述长度的所述缺陷的数量和属于所述第三范围的所述长度的所述缺陷的所述数量,计算判别出的所述缺陷的精度的步骤。

21、在上述的缺陷检查方法中,可以通过使用将属于所述第一范围的多个所述缺陷和属于所述第二范围的多个所述缺陷作为学习数据并预先进行了机器学习的算法,判别在所述图像中拍摄到的所述缺陷。

22、在上述的缺陷检查方法中,所述漂移层的杂质浓度可以为1×1015cm-3以上且小于5×1017cm-3,所述缓冲层的所述杂质浓度可以为5×1017cm-3以上且1×1019cm-3以下。

23、发明效果

24、根据本发明,能够提供一种能够判别sic外延片中的bpd的缺陷检查装置和缺陷检查方法。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320112.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表