一种内冷却液膜均匀的冷却环结构及其加工方法与流程

- 国知局

- 2024-10-21 15:12:32

本发明涉及一种液体火箭发动机高压燃烧室冷却结构,具体涉及一种内冷却液膜均匀的冷却环结构及其加工方法。

背景技术:

1、液体火箭发动机高压燃烧室通常采用某一种液体推进剂作为内冷却液膜,对承受高压、高热流、燃气冲刷的高压燃烧室内壁进行主动冷却;为了保证高压燃烧室内壁的可靠冷却,内冷却液膜通常要求合理的旋流流速以及圆周方向的内冷却液膜均匀性。

2、现有技术中的高压燃烧室内壁的内冷却液膜冷却结构,或采用直流小孔直接击壁形成轴向膜流动,或采用多个零件装配形成一定宽度环缝间隙切向流动,造成内冷却液膜均匀性受孔径散差、击壁角精度、环缝宽度不均等的影响,导致内冷却液膜铺展不稳定、不均匀、损耗快等品质差的问题,进而使高压燃烧室内壁冷却效果较差、使用寿命较短,难以实现燃烧室内壁的可靠冷却。

技术实现思路

1、本发明的目的是解决现有技术中燃烧室内冷却液膜存在铺展不稳定、不均匀、损耗快等,导致燃烧室内壁冷却效果较差、使用寿命较短,难以实现高压燃烧室内壁可靠冷却的技术问题,而提供了一种内冷却液膜均匀的冷却环结构及其加工方法。

2、为了实现上述目的,本发明采用如下技术方案:

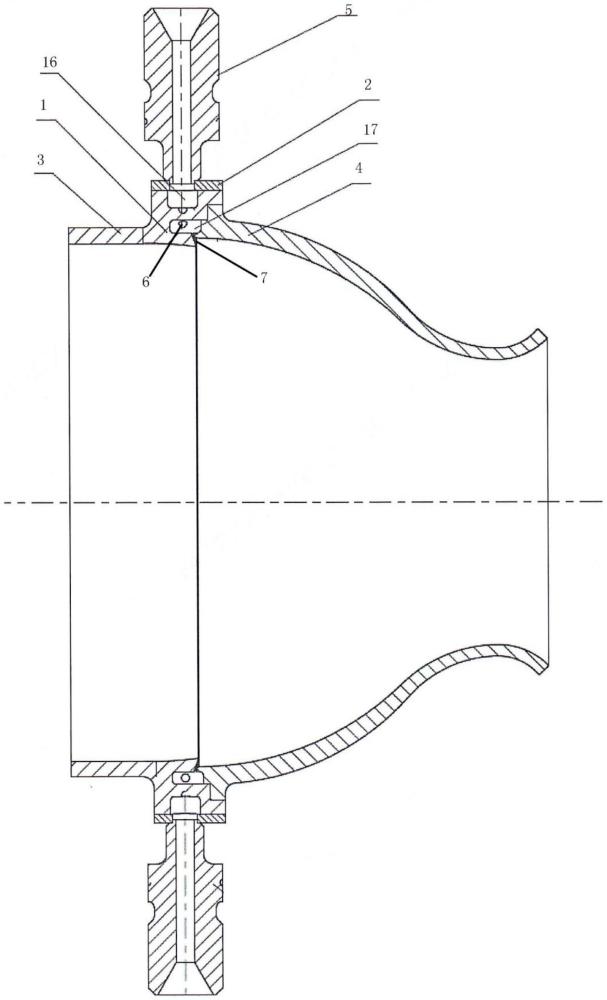

3、一种内冷却液膜均匀的冷却环结构,其特殊之处在于:包括冷却环和环盖;

4、冷却环包括基座环、设置于基座环一端的第一连接环、设置于基座环另一端且由外到内流向依次设置的第二连接环与第三连接环;第一连接环远离基座环的一端用于与燃烧室圆柱段连接;第二连接环远离基座环的一端用于与燃烧室收敛段连接;冷却环、燃烧室圆柱段与燃烧室收敛段同轴设置;

5、环盖同轴套设于冷却环外壁上,且环盖与基座环、第二连接环之间形成外环形腔;环盖外壁上设置有入口嘴,入口嘴用于将液体推进剂引入外环形腔;

6、燃烧室收敛段靠近基座环的端部沿圆周均布n个凸起,相邻凸起之间形成凹槽;燃烧室收敛段、凸起、基座环、第二连接环与第三连接环之间形成内环形腔;n取值为60~90;

7、第二连接环沿圆周均布k个切向孔,切向孔用于将外环形腔的液体推进剂引入内环形腔,k取值为36~60;第三连接环远离基座环的一端端部设置为倾斜面,形成第一倾角,且为倾斜面与凸起端部之间形成出口环缝,出口环缝及凹槽用于将内环形腔中液体推进剂排出并使其在燃烧室收敛段内壁上旋转形成内冷却液膜。

8、进一步地,第三连接环内壁与其对应凸起内壁之间形成凸台,凸台高度为h,h取值为0.5mm~2mm。

9、进一步地,还包括第四连接环及定位环;

10、第四连接环一端与第二连接环连接,且第四连接环与第二连接环连接处形成定位轴肩;

11、定位环设置于燃烧室收敛段的外侧壁上,且定位环与定位轴肩相配合,用于固定冷却环与燃烧室收敛段的位置。

12、进一步地,第一倾角为倾斜面与高压燃烧室内壁面的夹角θ,其取值为60°~70°;

13、出口环缝的宽度b取值为0.3mm~0.7mm;

14、凹槽的中轴线与其对应高压燃烧室内壁面的周向切线之间的夹角为第二倾角β,第二倾角β取值为25°~35°。

15、进一步地,切向孔为50个;

16、凸起为36个;

17、第一倾角为60°;第二倾角β为35°;

18、入口嘴为两个。

19、同时,本发明还提供了上述内冷却液膜均匀的冷却环结构的加工方法,其特殊之处在于,包括以下步骤:

20、1)加工基座环与第一连接环;

21、2)加工第三连接环及第一倾角;

22、3)加工燃烧室收敛段靠近基座环端部的n个凸起;n取值为60~90;

23、4)计算第二连接环远离基座环的一端端部至第三连接环远离基座环一端端部的最短位置处之间的距离,并根据l1加工第二连接环;

24、5)根据给定的内冷却液膜流量、喷注压降,由流量-压降特性公式计算切向孔的孔径,并在第二连接环上加工k个切向孔,k取值为36~60;

25、6)在第二连接环上加工第四连接环。

26、进一步地,步骤3)具体为:

27、3.1】根据第二倾角β加工燃烧室收敛段靠近基座环端部的n个凸起;

28、3.2】在燃烧室收敛段上加工定位环,获得定位环靠近第二连接环的端部至凸起端部之间的距离l。

29、进一步地,步骤4)具体为:

30、4.1】根据第三连接环远离基座环的一端端面与凸起端部之间的出口环缝的宽度b、步骤2)中所得第一倾角θ与步骤3.2】中所得距离l,计算可得第二连接环远离基座环的一端端部至第三连接环远离基座环一端端面的最短位置处之间的距离l1;

31、4.2】根据第三连接环远离基座环一端端面的最短位置处和步骤4.1】中所得距离l1加工第二连接环。

32、进一步地,步骤2)中,所述第一倾角θ为60°~70°;

33、步骤3.1】中,所述第二倾角β为25°~35°;所述凸起为36个;

34、步骤4.1】中,所述出口环缝宽度b取值为0.3mm~0.7mm;

35、步骤5)中,所述切向孔为50个。

36、进一步地,所述凸起、定位环与燃烧室收敛段为一体制成;

37、上述基座环、第一连接环、第二连接环、第三连接环与第四连接环为一体制成。

38、本发明的有益效果:

39、1、本发明一种内冷却液膜均匀的冷却环结构,利用外环形腔、内环形腔及冷却环中第二连接环沿圆周均布k个切向孔以及出口环缝加凹槽进行喷注,通过切向孔压降使得液体推进剂保持切向高流速,切向高流速有利于保持出口环缝的内冷却液膜旋流速度高、贴壁铺展效果好,可实现高压燃烧室内壁的稳定冷却。

40、2、本发明一种内冷却液膜均匀的冷却环结构,在第三连接环远离基座环的一端端部设置有第一倾角,且第三连接环远离基座环的一端端面与凸起端部之间形成出口环缝和凸台,并利用第一倾角和出口环缝提高了高压燃烧室的内冷却液膜铺展均匀性,增强了内冷却液膜形态和抗中心高温燃气流的干扰能力,进而使动量损耗降低10%(即同样流量和流速下,在中心高温燃气侵袭下的内冷却液膜长度增大10%),内冷却液膜贴壁旋转冷却效果更好。

41、3、本发明一种内冷却液膜均匀的冷却环结构,利用n个第二倾角β与出口环缝宽度b配合的结构形式,提高了内冷却液膜流动的周向均匀性,周向内冷却液膜流量不均匀性系数(周向单元区域最大/最小流量之比)由2降低至1.2以内,增加了高压燃烧室的使用寿命。

42、4、本发明一种内冷却液膜均匀的冷却环结构,对于液体推进剂采用独立路双进口(即两个入口嘴)及外环形腔、内环形腔均流,相较于单一入口嘴喷注提高了周向均匀性。

43、5、本发明一种内冷却液膜均匀的冷却环结构的加工方法,燃烧室收敛段与冷却环对接结构采用精密配车方法,计算获得第二连接环远离基座环的一端端部至第三连接环远离基座环一端端部的最短位置处之间的距离,保证了第三连接环远离基座环的一端端部靠近高压燃烧室内壁面的切线与其对应凸起靠近高压燃烧室内壁面的切线之间的凸台距离,能够减少上游主流燃气直接冲击内冷却液膜造成的卷吸破坏,避免内冷却液膜与燃气过早进行化学反应,保护出口环缝处内冷却液膜的连续性,增强了冷却效果。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320865.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

空气涡轮启动器的制作方法

下一篇

返回列表