一种高压实和高能量密度的三元正极材料的制备方法与流程

- 国知局

- 2024-10-21 15:18:19

本发明涉及锂离子电池正极材料领域,尤其涉及一种高压实和高能量密度的三元正极材料的制备方法。

背景技术:

1、进入21世纪,随着电子产业的快速发展,其所需要搭配的电池行业技术也在不断迭代,其中锂离子电池由于具有工作电压高、能量密度高以及循环寿命长等特点,被广泛应用于电动汽车、电动车、智能手机、笔记本电脑、移动储能等数领域。随着锂离子电池的快速发展,消费者对锂离子电池的能量能量密度、循环性能和安全性能提出了更高的要求。在锂离子电池四大主材正极、负极、隔膜、电解液中,对锂离子电池性能影响最大,成本影响最多的是正极材料,在正极材料方面,目前市场上应用较为广泛的主为licoo2 ,linio2 ,limno2,尖晶石结构的limn2o4、橄榄石结构的lifepo4 等。其中,层状三元linixcoymnzo2 正极材料由于能量密度高,性价比较高,安全性较好等优点备受市场的关注,目前三元正极材料在国内各大企业已经能够量产,是市场的主导正极材料。

2、但是随着人们对电动车的里程焦虑,人们对三元正极材料的能量密度提出了更高的要求,目前8系材料能够做到250wh/kg左右。在三元材料中提高ni元素的含量可以提高参与氧化还原反应的材料的数量,可以明显的提高材料的容量,然后提高整个电池模组的能量密度,但是随着ni含量的增多,在高电压放电过过程中会有氢氧化性的ni4+产生,随着ni4+含量的增多,会使晶格中的氧被氧化析出,并释放氧气,这个过程不仅会导致锂离子正极材料的鼓包,并且会加剧锂离子电池副反应的发生,导致锂离子电池发生热失控,严重的情况会爆发人身安全事故。另外由于三元正极材料微观上是1~20μm左右的多晶或单晶的颗粒,通过提高材料的压实密度,在电池有效的空间环境中,增加正极材料的比重,也可以有效提高锂离子电池的体积能量密度,达到ev应用的较高体积能量密度要求。目前ncm三元正极材料的压实密度一般在3.4g/cm3 左右,一般可以通过在正极材料大颗粒之间选择填充d50较小的小颗粒正极材料(小颗粒多晶或单晶)来提高三元正极材料的压实密度,最高可提升至3.65 g/cm3左右。目前已发明及已实际应用的方法有很多,但是都存在较多的局限性。

3、如申请号为cn201510072339的专利申请,其采用不同的大小颗粒的前驱体与锂盐进行混合,分别在900℃左右的温度烧制成多晶大颗粒以及单晶小颗粒,然后将成品按照不同的混合比例进行掺混,搭配成高压实单晶三元材料,其合成过程复杂,涉及多次混合和多次烧结,不仅耗费工时,而且耗能高,另外与同比例的三元材料相比,其本身材料有一定下降。

4、cn104724763a专利与上述专利相似,也采用了大小颗粒不同的前驱体进行分开烧结,烧结完成后的成品进行简单物理混合,通过不同的掺混比例搭配压实密度不同的三元正极材料,该方案的生产过程比较繁琐,成本较高,且其中要求的小颗粒尺寸在4~7μm,该条件会使大小颗粒掺混后的样品在转移过程或者过筛过程中产生分层,造成材料的真实压实密度较低,局部的压实不均匀,然后在电池制造过程中导致容量不均匀,电池一致性变差导致锂离子电池的均一性不好,方法的可行性较低。

技术实现思路

1、本发明的目的在于针对上述现有技术的不足,提供了一种高压实和高能量密度的三元正极材料的制备方法。

2、为实现上述目的,本发明采用了如下技术方案:

3、本发明提供了一种高压实和高能量密度的三元正极材料的制备方法,其特征在于,包括以下步骤:

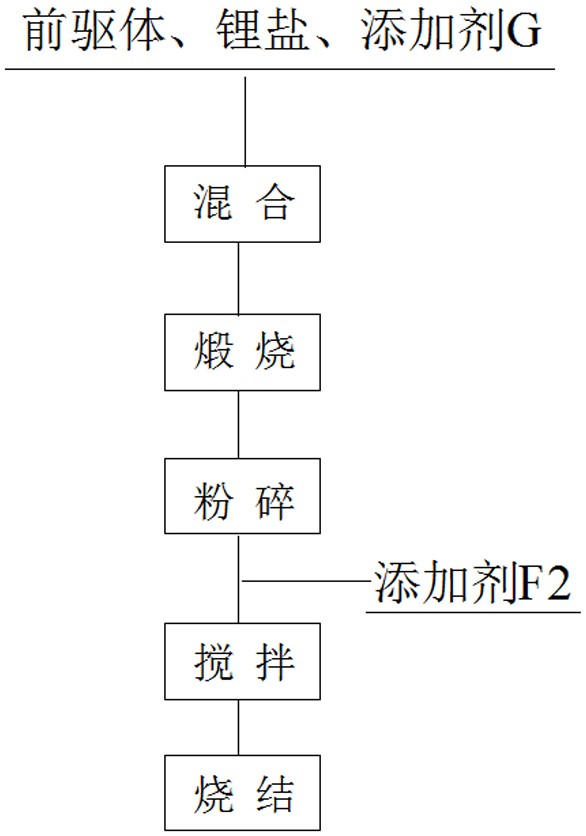

4、s1、将前驱体、锂盐、添加剂g按设计比例进行称量,通过高混机混合到表面无白点的待烧物料,将所述待烧物料转移至莫来石匣钵内,并用不锈钢分切刀,将所述待烧物料横纵切成8╳8的小块,方便物料与氧气接触;

5、s2、将装好所述待烧物料的匣钵放置在气氛炉内,并通入氧气,保证箱式炉内氧气浓度≥93%,以2~3℃/min的速度进行升温,并在500℃保温5~8h,保温结束后将窑炉按照5~8℃/min加热至750~950℃,保温12~14h,保温结束后关闭窑炉,按照自然冷却的速度进行降温,在降温过程中保持氧气浓度和恒温烧结时一致,将窑炉温度冷却至室温时打开炉门,将煅烧后的物料取出;

6、s3、将所述煅烧后物料采用鄂破机进行粗破,破碎后用气流磨将物料破碎至d50在6~12μm左右;

7、s4、将破碎后的物料与添加剂f2进行混合搅拌,搅拌完毕的物料装入匣钵内,放置在箱式炉内进行低温烧结,烧结完毕待冷却至室温取出,得到镍钴锰酸锂成品材料;

8、s5、将冷却后的镍钴锰酸锂成品三元正极材料过批混、筛分、除铁后进行包装并进行相关性能测试。

9、进一步,所述前驱体为大颗粒前驱体和小颗粒前驱体,所述大颗粒前驱体的质量占比为≥60%,10μm≤d50≤15μm;所述小颗粒前驱体的质量占比为≤40%,3μm≤d50≤6μm。

10、进一步,设所述大颗粒前驱体中ni的摩尔百分比为d1mol%,设所述小颗粒前驱体中ni的摩尔百分比为d2 mol%,满足:

11、当60mol%≤d1≤65mol%时,

12、d2=2d1+0.3(y1-y2)-(r1-r2)/5-47.4;

13、当65mol%≤d1≤80mol%时,

14、d2=d1+0.15(y1-y2)-(r1-r2)/10+15.25;

15、其中,r1为大颗粒前驱体d50的尺寸,单位为μm;r2为小颗粒前驱体d50的尺寸,单位为μm;y1为大颗粒前驱体中钴的摩尔占比,单位为mol%;y2为小颗粒前驱中钴的摩尔占比,单位mol%。

16、进一步,所述三元正极材料的通式为linixcoytzmao2,其中,0.60≤x≤0.90,0.05≤y≤0.20,0.05≤z≤0.30,0.01≤a≤0.06。

17、进一步,m选自ti、mg、sr、y、zr、mo、w、al、nb、b、f、ge、sn、ce、ta中的至少一种,t选自mn、al其中一种。

18、进一步,所述添加剂g为四氧化三钴、三氧化二钴、氧化镧、氧化镁、氧化钇、氧化铈、氧化钛、氧化钨、氧化钼、氧化铬、氧化锆、氧化锶、氧化铝中的至少一种,含量为1000-6000ppm。

19、进一步,所述添加剂f2为氧化铝、氧化锌、氟化铝、硼酸、氧化钇、氧化钴、氧化钛、氧化钨中的至少一种,含量为1000-5000ppm。

20、本发明的有益效果为:通过在三元正极材料制作混乱阶段,将三元正极材料大小颗粒前驱体通过高混机进行高速混合,混合后与锂盐进行混合烧结,利用不同镍钴锰比例的前驱体在相同烧结温度下形貌及一次颗粒尺寸的差异性,搭配出通过一次烧结制作流程,制作出具备高压实、高能量密度的三元正极材料。

技术特征:1.一种高压实和高能量密度的三元正极材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高压实和高能量密度的三元正极材料的制备方法,其特征在于:所述前驱体为大颗粒前驱体和小颗粒前驱体,所述大颗粒前驱体的质量占比为≥60%,10μm≤d50≤15μm;所述小颗粒前驱体的质量占比为≤40%,3μm≤d50≤6μm。

3.根据权利要求3所述的一种高压实和高能量密度的三元正极材料的制备方法,其特征在于:设所述大颗粒前驱体中ni的摩尔百分比为d1mol%,设所述小颗粒前驱体中ni的摩尔百分比为d2 mol%,满足:

4.根据权利要求3所述的一种高压实和高能量密度的三元正极材料的制备方法,其特征在于:所述三元正极材料的通式为linixcoytzmao2,其中,0.60≤x≤0.90,0.05≤y≤0.20,0.05≤z≤0.30,0.01≤a≤0.06。

5.根据权利要求4所述的一种高压实和高能量密度的三元正极材料的制备方法,其特征在于:m选自ti、mg、sr、y、zr、mo、w、al、nb、b、f、ge、sn、ce、ta中的至少一种,t选自mn、al其中一种。

6.根据权利要求5所述的一种高压实和高能量密度的三元正极材料的制备方法,其特征在于:所述添加剂g为四氧化三钴、三氧化二钴、氧化镧、氧化镁、氧化钇、氧化铈、氧化钛、氧化钨、氧化钼、氧化铬、氧化锆、氧化锶、氧化铝中的至少一种,含量为1000-6000ppm。

7.根据权利要求6所述的一种高压实和高能量密度的三元正极材料的制备方法,其特征在于:所述添加剂f2为氧化铝、氧化锌、氟化铝、硼酸、氧化钇、氧化钴、氧化钛、氧化钨中的至少一种,含量为1000-5000ppm。

技术总结本发明提供本发明提供一种高压实和高能量密度的三元正极材料的制备方法,将前驱体1、前驱体2锂盐、添加剂等按比例称量,通过高混机混合后在气氛炉中进行高温煅烧,将煅烧后的物料进行粉碎,将粉碎后的物料再次加入添加剂通过高混机混合后在气氛炉中进行低温回火,后通过批混、筛分、除铁等工序得到成品,进行包装并进行相关性能测试;其中前驱体采用低镍大颗粒结合高镍小颗粒,利用不同镍摩尔占比的前驱体在相同合成温度下颗粒尺寸生长的差异性,搭配出通过单次高温烧结,制作出低成本的高压实高能量密度三元正极材料。技术研发人员:郑丽丽,李轩,陈树娟,张爱红,王婷婷受保护的技术使用者:新乡天力锂能股份有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/321152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表