一种粗骨料超高性能混凝土及其制备方法和应用与流程

- 国知局

- 2024-10-21 15:15:27

本发明涉及混凝土,具体为一种粗骨料超高性能混凝土及其制备方法和应用。

背景技术:

1、混凝土是由胶凝材料、集料和水按照一定比例配制,经搅拌振捣成型,在一定条件下养护而成的人造石材,是当代最主要的土木工程材料之一。混凝土材料来源广泛、性能可调节范围大、硬化前有良好的塑形、施工工艺简易多变,可采用钢筋增强,这使得混凝土在土木工程中得到广泛应用,混凝土技术发展迅速,据统计,20世纪70年代以前,混凝土的平均强度约25mpa,而现今实际工程中,c80以上的混凝土已开始被推广应用,挪威的混凝土技术标准(ns3473e)的最高强度已经达到c105,德国混凝土协会1995年颁布的《高强混凝土指南》中的最高强度也已经达到c115。1994年,基于最紧密堆积方法的理论,超高性能混凝土(uhpc)的概念被首次提出,其原则是:加入颗粒极小的活性矿物掺合料,去除颗粒较大的粗骨料,使整个体系中材料的粒径分布连续均匀,理论上实现所有材料最紧密堆积,使材料之间的孔隙得到最大的填充,加入微细钢纤维增加韧性,使用高效减水剂来降低水胶比,使用加压蒸汽养护方式,通过这些措施使得uhpc的力学和耐久性能有了巨大的提升。但由于超高性能混凝土体系中去除了粗骨料,使得胶凝材料用量过高并且弹性模量、初裂弯拉强度、抗弯拉强度和断裂韧性偏低。

技术实现思路

1、为了克服上述现有技术存在的不足,本发明提供了一种粗骨料超高性能混凝土(ca-uhpc),将粗骨料引回uhpc,通过优化粗骨料的配合比,与胶凝材料及其他组分相配合,在具有uhpc高抗压强度的基础上,进一步提高混凝土的弹性模量、初裂弯拉强度、抗弯拉强度和断裂韧性。

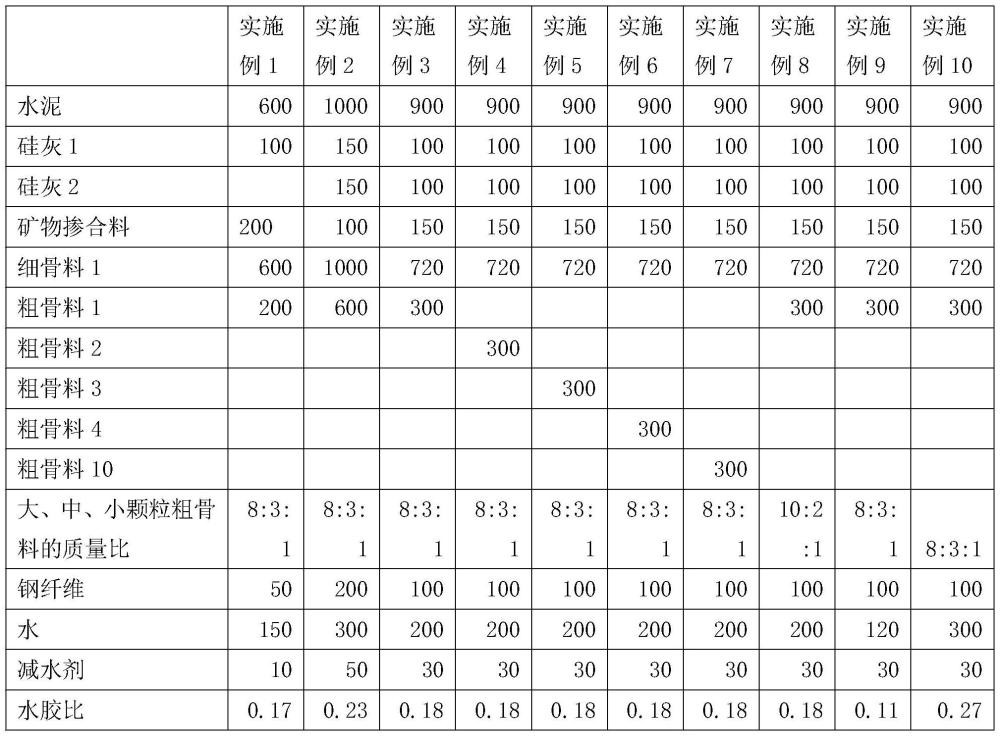

2、实现本发明目的的技术方案如下:一种粗骨料超高性能混凝土,按重量份计,包括水泥600-1000份、硅灰100-300份、矿物掺合料100-200份,减水剂10-50份、细骨料600-1000份、粗骨料200-600份、钢纤维50-200份、水100-200份;所述粗骨料由质量比为(8~10):(2~3):1的大颗粒粗骨料、中颗粒粗骨料和小颗粒粗骨料组成,大颗粒粗骨料、中颗粒粗骨料和小颗粒粗骨料的粒径满足关系:

3、

4、其中:a为大颗粒粗骨料的粒径,单位为mm;

5、b为中颗粒粗骨料的粒径,单位为mm;

6、c为小颗粒粗骨料的粒径,单位为mm;

7、n∈[3,4],且a>b>c≥5。

8、参考uhpc的最紧密堆积理论,本方案通过将大颗粒粗骨料、中颗粒粗骨料与小颗粒粗骨料配合使用,并且通过大量的试验,总结出了大、中、小粒径粗骨料之间的粒径关系,实验证明,当混凝土中使用的粗骨料粒径满足上述关系时,其堆积体系最为紧密,满足了高抗压强度、高弹性模量和高劈裂抗拉强度的要求。

9、具体的,所述大颗粒粗骨料粒径a可以选自25-40mm,所述中颗粒粗骨料粒径b可以选自10-15mm,所述小颗粒粗骨料的粒径c可以选自5-10mm,优选的,所述a∈[29,34],b∈[10,12],c∈[5,6]。

10、优选的,所述粗骨料为300-400份。

11、优选的,所述细骨料选自河砂、石英砂、机制砂的至少一种,所述细骨料的细度模数为2.8~1.6,进一步优选的,所述细骨料的细度模数为2.2~1.6。

12、优选的,所述粗骨料超高性能混凝土的水胶比≤0.2。进一步优选的,所述粗骨料超高性能混凝土的水胶比为0.1~0.18。

13、优选的,所述粗骨料为辉绿岩碎石、玄武岩碎石的至少一种,所述粗骨料的含泥量≤0.1%,表观密度大于2600kg/m3。

14、进一步优选的,所述粗骨料为辉绿岩碎石。

15、优选的,所述硅灰为全加密硅灰、半加密硅灰、原状灰的至少一种,所述硅灰中的sio2含量≥94%。

16、优选的,所述硅灰由质量比为1:(1~3)的半加密硅灰与原状灰复配而成。

17、优选的,所述减水剂选自萘磺酸盐减水剂、氨基磺酸盐减水剂、聚羧酸减水剂的至少一种;所述钢纤维选自平直型钢纤维、端构型钢纤维、波浪型钢纤维的至少一种。所述水泥选自硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥的至少一种,所述矿物掺合料为选自苏博特的型号为-hdc(v)uhpc、-hdc(ⅷ)、-hdc(ⅱ)的至少一种。。

18、本发明还保护所述粗骨料超高性能混凝土的制备方法,包括以下步骤:将水泥、硅灰、细骨料和粗骨料混合,搅拌1~5min,加入水,搅拌2~5min后加入减水剂,继续搅拌2~10min后缓慢加入钢纤维继续搅拌2~10min,出料。

19、本发明还保护所述粗骨料超高性能混凝土在桥梁、高层建筑上的应用。

20、有益效果

21、本发明中提供了一种粗骨料超高性能混凝土,通过将粗骨料重新引入至超高性能混凝土体系中,减少混凝土中胶凝材料的用量,并且筛选了大、中、小不同粒径的粗骨料及其配合比,总结出粗骨料的大、中、小粒径配合比优化设计的经验公式,可以大大提高粗骨料超高性能混凝土的堆积密实性,最大限度降低粗骨料对原有超高性能混凝土最紧密堆积的影响,使得混凝土在保持原有超高抗压强度的同时,提高了弹性模量、初裂弯拉强度、抗弯拉强度和断裂韧性。

技术特征:1.一种粗骨料超高性能混凝土,按重量份计,其特征在于,包括水泥600-1000份、硅灰100-300份、矿物掺合料100-200份,减水剂10-50份、细骨料600-1000份、粗骨料200-600份、钢纤维50-200份、水100-200份;所述粗骨料由质量比为(8~10):(2~3):1的大颗粒粗骨料、中颗粒粗骨料和小颗粒粗骨料组成,大颗粒粗骨料、中颗粒粗骨料和小颗粒粗骨料的粒径满足关系:

2.如权利要求1所述的粗骨料超高性能混凝土,其特征在于,所述a∈[29,34],b∈[10,12],c∈[5,6]。

3.如权利要求1所述的粗骨料超高性能混凝土,其特征在于,所述细骨料选自河砂、石英砂、机制砂的至少一种,所述细骨料的细度模数为2.2~1.6。

4.如权利要求1所述的粗骨料超高性能混凝土,其特征在于,所述粗骨料超高性能混凝土的水胶比≤0.2。

5.如权利要求1所述的粗骨料超高性能混凝土,其特征在于,所述粗骨料为辉绿岩、玄武岩碎石的至少一种。

6.如权利要求1所述的粗骨料超高性能混凝土,其特征在于,所述硅灰为全加密硅灰、半加密硅灰、原状灰的至少一种,所述硅灰中的sio2含量≥94%。

7.如权利要求6所述的粗骨料超高性能混凝土,其特征在于,所述硅灰由质量比为1:(1~3)的半加密硅灰与原状灰复配而成。

8.如权利要求1所述的粗骨料超高性能混凝土,其特征在于,所述减水剂选自萘磺酸盐减水剂、氨基磺酸盐减水剂、聚羧酸减水剂的至少一种;所述钢纤维选自平直型钢纤维、端构型钢纤维、波浪型钢纤维的至少一种;水泥选自硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥的至少一种;所述矿物掺合料为选自苏博特的型号为-hdc(v)uhpc、-hdc(ⅷ)、-hdc(ⅱ)的至少一种。

9.如权利要求1~8任一项所述的粗骨料超高性能混凝土的制备方法,其特征在于,包括以下步骤:将水泥、硅灰、细骨料和粗骨料混合,搅拌1~5min,加入水,搅拌2~5min后加入减水剂,继续搅拌2~10min后缓慢加入钢纤维继续搅拌2~10min,出料。

10.如权利要求1~8任一项所述的粗骨料超高性能混凝土在桥梁、高层建筑上的应用。

技术总结本发明公开一种粗骨料超高性能混凝土,属于混凝土技术领域,本发明的粗骨料超高性能混凝土,包括水泥600‑1000份、硅灰100‑300份、矿物掺合料100‑200份,减水剂10‑50份、细骨料600‑1000份、粗骨料200‑600份、钢纤维50‑200份、水100‑200份;所述粗骨料由质量比为(8~10):(2~3):1的大颗粒粗骨料、中颗粒粗骨料和小颗粒粗骨料组成,其中大颗粒粗骨料、中颗粒粗骨料和小颗粒粗骨料的粒径满足关系本发明通过将粗骨料重新引入至超高性能混凝土体系中,减少混凝土中胶凝材料的用量,最大限度降低粗骨料对原有超高性能混凝土最紧密堆积的影响,使得混凝土在保持原有超高抗压强度的同时,提高了其弹性模量、初裂弯拉强度、抗弯拉强度和断裂韧性。技术研发人员:刘良合,邓桥,占中华,盛余飞,杨宏,魏宜行,范志宏,丁平祥,曹玉红,黄泉文受保护的技术使用者:中交四航局第一工程有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/321049.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。