一种废旧轮胎回收处理工艺的制作方法

- 国知局

- 2024-10-21 15:18:22

本发明涉及回收工艺领域,具体为一种废旧轮胎回收处理工艺。

背景技术:

1、废旧轮胎回收具有重要意义,回收废旧轮胎有助于减少环境污染。大量废旧轮胎如果随意丢弃或不当处理,会长期占用土地资源,且容易滋生蚊虫、引发火灾等问题,另一方面废旧轮胎回收后可以通过多种途径进行再利用,废旧轮胎回收也能带来一定的经济效益,促进相关产业发展,而传统的轮胎回收工艺,灰份大,油品质量上不去且回收时产生的气味大,因此本发明提出了一种废旧轮胎回收处理工艺,从而提高回收产量,降低回收排放的废气。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种废旧轮胎回收处理工艺,主要针对传统工艺中轮胎回收工艺灰份大,油品质量上不去,收油率低,回收气味大的缺点,在裂解过程中不仅提高了收油质量和效率,且降低了回收过程中产生的气味,且解决量产化的问题,可以大量增加设备进行量产,效率是传统回收处理工艺的两倍,每台设备收油率提高1--3%。

3、(二)技术方案

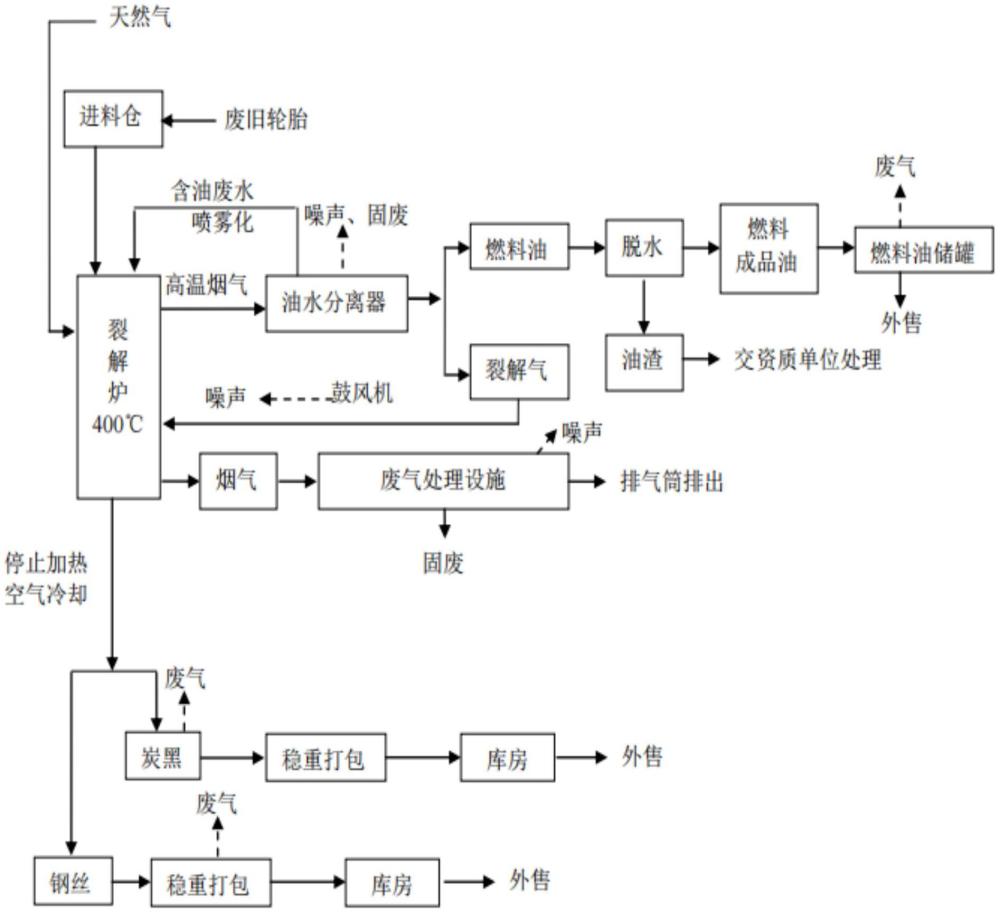

4、为实现以上目的,本发明通过以下技术方案予以实现:一种废旧轮胎回收处理工艺,该废旧轮胎回收处理需要的原料为废旧的轮胎,所述回收处理工艺的流程如下:

5、s1:将废旧轮胎放入送料仓中,通过送料仓传送至裂解炉中;

6、s2:裂解炉升温加热,裂解炉的裂解温度区间在0~150℃时,打开设备排空阀,使裂解炉内的空气缓慢排出,实现裂解过程的无氧条件,将炉内温度提升到温度到达120℃左右时,炉内温度会维持一段时间,废旧轮胎开始大量吸热,热解反应过程逐渐开始,热解气、油开始产生,此过程大约需要两个小时;

7、s3:裂解炉温度继续升温加热,当裂解温度区间在150~400℃时,关闭排空阀开始收集热解产生的油、气等产物,高温烟气进入两个串联的油水分离器,实现烟气与重油的分离;

8、s4:在实现烟气与重油的分离后,然后通过冷凝器,在油罐中收集油品,产生的可燃气体连接到燃烧室中燃烧,为热解过程提供热量,为了防止热解过程太过剧烈,此阶段的仍然需要缓慢升温,一般需要4小时左右,为了防止可燃气体燃烧过快,导致升温速率太高,必须对其进行流量控制,将多余的可燃气体暂时存储,供于下一阶段热解过程:

9、s5:裂解温度区间在400℃恒温反应过程时,仍然进行上述的工艺流程,在此阶段可燃气体产生逐渐减少,在可燃气体提供的热值不足时,需要补充天然气燃料维持热解过程的热量,此阶段一般需要2小时左右;

10、s6:热解完成冷却阶段,在此过程停止加热,项目采用空气冷却的方式,通过风机抽风不断带走炉体外壁热量,冷却工段持续时间约8小时,当炉体冷却至120℃时,向裂解炉膛内通入水蒸气以将炉内残余裂解气赶尽并通入废气燃烧室烧掉,赶走裂解气的持续时间约为10min,此时,启动炭黑螺旋输送机,收集热解炭黑;

11、s7:炭黑收集完毕后,打开炉体上方的排空阀,恢复炉内的正常压力,打开罐体,在炉壁上的螺旋作用下自动卸出热解钢丝,此阶段一般需要4小时左右;

12、s8:装填新的废旧轮胎,接着进行上述裂解过程。

13、优选的,该废旧轮胎回收处理工艺主要原料为干净废旧轮胎,无需清洗、破碎、抽钢丝等预处理工序,直接经皮带输送进入裂解炉内。

14、优选的,该废旧轮胎回收处理工艺在0~150℃温度区间内由于热解过程刚刚开始,废旧轮胎阶段要进行吸热、传热过程,因此在此阶段需要缓慢加热,一般以2k/min的速率进行加热。

15、优选的,该废旧轮胎回收处理工艺由于进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上粘结的少量炭黑轻轻敲就能落下,钢丝出料后直接打包。

16、优选的,该废旧轮胎回收处理工艺在将钢丝出料打包后,关闭出钢丝口,打开炭黑出料口(直径约0.4m),与封闭式螺旋出渣机对接,炭黑(粒径约80~100目)出料后直接进入包装袋,经磅秤称重后包装储存外售,每台设备的炭黑钢丝出料时间分别为2小时。

17、优选的,该废旧轮胎回收处理工艺整个轮胎裂解流程的总时间为24小时。

18、工作原理:本发明的废旧轮胎回收处理工艺,核心技术是废轮胎的热裂解处理工艺,项目采用微负压热解技术处理废旧轮胎,通过工业化集成控制废旧轮胎低温热解生产线进行资源化利用,主要产品为裂解油,炭黑及钢丝。项目主要原料为干净废旧轮胎,无需清洗、破碎、抽钢丝等预处理工序,直接经皮带输送进入裂解炉内。

19、(三)有益效果

20、本发明提供了一种废旧轮胎回收处理工艺。具备以下有益效果:

21、本发明提供了一种废旧轮胎回收处理工艺,主要针对传统工艺中轮胎回收工艺灰份大,油品质量上不去,收油率低,回收气味大的缺点,在裂解过程中不仅提高了收油质量和效率,且降低了回收过程中产生的气味,且解决量产化的问题,可以大量增加设备进行量产,设计油气二次冷却器一根,让废气再次冷凝一次,达到回收油增加1%---3%,效率是传统回收处理工艺的两倍,每台设备收油率提高1--3%,经济效益每天提高100--300元(看油价波动)。

技术特征:1.一种废旧轮胎回收处理工艺,其特征在于:该废旧轮胎回收处理需要的原料为废旧的轮胎,所述回收处理工艺的流程如下:

2.根据权利要求1所述的一种废旧轮胎回收处理工艺,其特征在于:该废旧轮胎回收处理工艺主要原料为干净废旧轮胎,无需清洗、破碎、抽钢丝等预处理工序,直接经皮带输送进入裂解炉内。

3.根据权利要求1所述的一种废旧轮胎回收处理工艺,其特征在于:该废旧轮胎回收处理工艺在0~150℃温度区间内由于热解过程刚刚开始,废旧轮此阶段要进行吸热、传热过程,因此在此阶段需要缓慢加热,一般以2k/min的速率进行加热。

4.根据权利要求1所述的一种废旧轮胎回收处理工艺,其特征在于:该废旧轮胎回收处理工艺由于进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上黏接的少量炭黑轻轻敲就能落下,钢丝出料后直接打包。

5.根据权利要求4所述的一种废旧轮胎回收处理工艺,其特征在于:该废旧轮胎回收处理工艺在将钢丝出料打包后,关闭出钢丝口,打开炭黑出料口(直径约0.4m),与封闭式螺旋出渣机对接,炭黑(粒径约80~100目)出料后直接进入包装袋,经磅秤称重后包装储存外售,每台设备的炭黑钢丝出料时间分别为2小时。

6.根据权利要求1所述的一种废旧轮胎回收处理工艺,其特征在于:该废旧轮胎回收处理工艺整个轮胎裂解过程的总时间为24小时。

技术总结本发明提供一种废旧轮胎回收处理工艺,涉及回收工艺领域。该废旧轮胎回收处理工艺需要的原料为废旧的轮胎,该废旧轮胎回收处理工艺在0~150℃温度区间内由于热解过程刚刚开始,废旧轮胎在此阶段要进行吸热、传热过程,因此在此阶段需要缓慢加热,一般以2K/min的速率进行加热。本发明在裂解过程中不仅提高了收油质量和效率,且降低了回收过程中产生的气味,且解决量产化的问题,可以大量增加设备进行量产,设计油气二次冷却器一根,让废气再次冷凝一次,达到回收油增加1%‑‑‑3%,效率是传统回收处理工艺的两倍。技术研发人员:薛光明,王宏滔,邢晓鹏,张方绪,宋延钊,宋奇,刘旭受保护的技术使用者:山东齐创石化工程有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/321156.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表