一种液化石油气加氢脱硫方法与流程

- 国知局

- 2024-10-21 14:21:20

本发明属于液化石油气脱硫,具体地涉及一种液化石油气加氢脱硫方法。

背景技术:

1、炼油厂的常减压蒸馏、催化裂化、延迟焦化、催化重整、加氢裂化等装置都会副产大量的液化石油气。传统上液化石油气主要用作燃料;随着化工技术的发展,液化石油气,尤其其中的催化裂化等液化石油气含有大量的烯烃,越来越多地用于化工领域,如聚丙烯生产、mtbe生产、烷基化过程等。液化石油气主要组成为丙烷、丙烯、丁烷及丁烯等,未经处理的液化石油气中还含有一些含硫化物。液化石油气中含有的硫化物的分子量一般较小且有害,其主要成分为硫化氢、羰基硫、硫醇和硫醚等。

2、传统的液化石油气双脱硫工艺多为merox脱臭(sweeten)工艺,双脱(脱h2s和脱硫醇)其缺点之一是:硫醇(rsh)仅仅氧化转化为二硫化物(rssr),并不降低总硫含量、或有限度降低总硫含量;缺点之二脱硫装置产生的再生有机废气和碱渣都是环保难以处理的污染物,存在环保或安全方面的隐患。

3、cn200910233505.1介绍了一种高酸性石油天然气的高效脱硫剂。其主要特点是在纤维膜式反应器中加入一种水溶性含氮有机溶剂(碱性氮含量≥100g/l)来脱硫。其优点是比传统烷醇胺法(如n-甲基二乙醇胺,mdea)脱硫率高;其缺点是含氮有机溶剂需要反复再生,换热,流程复杂、能耗较高。

4、cn104194833a介绍了一种液化石油气深度脱硫工艺,其特点是液化石油气先通过胺液抽提脱h2s,并进行水洗脱除携带的胺液;然后在硫化态mo-ni/γ-al2o3催化剂上加氢转化将液化石油气中的硫化物转化为高沸点的硫化物;加氢产物进入稳定塔,采用低硫碳五以上馏分进行精馏分离,得到超低硫液化石油气产物,可以作为生产mtbe或烷基化低硫原料。

5、cn103965984a介绍了一种液化石油气催化脱硫醇方法,其特点是液化石油气与氢气混合后进入一个固定床反应器,与其中装填的ni-mo/γ-al2o3催化剂或ni-w/γ-al2o3催化剂进行硫醚化反应,将低沸点硫醇转化为高沸点的硫醚化合物;然后硫醚化反应产物再在蒸馏塔中进行蒸馏处理,得到不含硫醇的液化石油气产品。其缺点是只能处理经过脱除硫化氢和羰基硫处理后的液化石油气,蒸馏塔需要再沸器,能耗较高。液化石油气中含有大量的丙烯、丁烯,现有的加氢脱硫方法,在脱硫的同时不可避免带来一定的烯烃损失。

技术实现思路

1、针对现有技术中的不足之处,本发明提供了一种液化石油气加氢脱硫方法,该方法将反应馏分组成与反应过程相匹配,精确控制反应进行,液化石油气加氢脱硫的同时避免其烯烃损失。

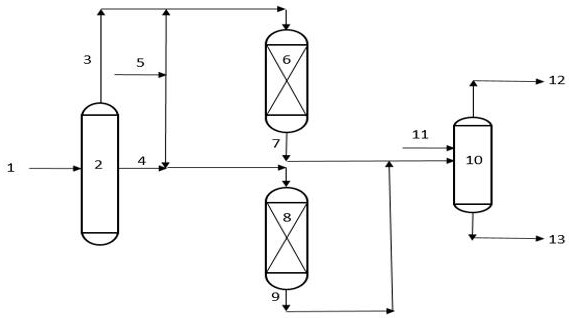

2、本发明的液化石油气加氢脱硫方法,包括如下内容:

3、(1)液化石油气原料进行气体分馏,得到c3馏分和c4馏分;

4、(2)c3馏分和c4馏分分别以液态形式与加氢脱硫催化剂接触,进行加氢脱硫反应,将各馏分中的硫化物加氢生成硫化氢;其中c3馏分进行第一加氢脱硫反应,c4馏分进行第二加氢脱硫反应;

5、(3)c3馏分和c4馏分的加氢脱硫反应流出物进行醇胺吸收,脱除硫化氢,得到精制液化石油气产品。

6、本发明方法中,步骤(1)所述的液化石油气原料为催化裂化(fcc)液化石油气、焦化液化石油气、天然液化石油气等。其中优选催化裂化(fcc)液化石油气,典型组成为丙烯含量为20.0v%~40.0v%、丁烯含量为10.0v%~30.0v%;总硫含量为100~5000mg/m3,其中硫化氢含量为50~5000mg/m3,羰基硫含量为10~50mg/m3,甲硫醇硫含量为50~500mg/m3,乙硫醇硫含量为50~500mg/m3。

7、本发明方法中,步骤(1)所述的气体分馏操作为本领域技术人员熟知,一般在气体分馏装置中进行。

8、本发明方法中,步骤(2)所述的c3馏分主要包括硫化氢、丙烷、丙烯、羰基硫,其中丙烯含量为50.0v%~80.0v%,硫化氢含量为50~5000mg/m3,羰基硫含量为10~100mg/m3。

9、本发明方法中,步骤(2)所述的第一加氢脱硫反应条件为:反应压力为0.5~1.6mpa、反应温度150~250℃、液化石油气进料体积空速0.2~20.0h-1和氢烃(氢气和c3馏分)体积比0.1~20:1;优选的操作条件如下:反应压力为0.5~1.0mpa、反应温度150~200℃、液化石油气进料体积空速0.2~10.0h-1和氢烃体积比0.1~10:1。

10、本发明方法中,步骤(2)所述的第一加氢脱硫反应中采用的第一加氢脱硫催化剂为可以将羰基硫加氢脱硫的催化剂;如采用ni-mo/γ-al2o3或ni-w/γ-al2o3负载型加氢脱硫催化剂,以催化剂的重量为基准,nio的含量为5.0wt%~20.0wt%,优选5.0wt%~10.0wt%;moo3或wo3的含量为3.0wt%~14.0wt%,优选3.0wt%~10.0wt%。

11、本发明方法中,步骤(2)所述的第一加氢脱硫催化剂使用前需采用常规的硫化方式进行预硫化,以使金属氧化物活性前体转化为具有催化活性的硫化物活性相;催化剂的预硫化可以通过器内硫化和器外硫化两种方式,硫化剂可选用二甲基二硫、硫化氢、二硫化碳等含硫化物。

12、本发明方法中,步骤(2)所述的c4馏分主要包括丁烷、丁烯、甲硫醇、乙硫醇等,其中丁烯含量为40.0v%~60.0v%,甲硫醇含量为50~500mg/m3,乙硫醇含量为50~500mg/m3。

13、本发明方法中,步骤(2)所述的第二加氢脱硫反应条件为:反应压力为0.5~2.5mpa、反应温度20~100℃、液化气进料体积空速0.1~20.0h-1、氢烃(氢气和c4馏分)体积比0.1~20:1;优选的操作条件如下:反应压力为1.0~2.5mpa、反应温度20~80℃、进料体积空速0.1~10.0h-1,氢烃(氢气和c4馏分)体积比0.1~10:1。

14、本发明方法中,步骤(2)所述的第二加氢脱硫反应中采用的第二加氢脱硫催化剂,包括复合氧化物载体和活性金属组分,复合氧化物载体为氧化石墨烯-zno-al2o3,其中氧化石墨烯分布在氧化锌和氧化铝的表面;氧化锌占质量比为20.0%~90.0%,优选为50.0%~70.0%,氧化石墨烯的含量为0.1wt%~10.0wt%,优选为0.5wt%~8.0wt%,余量为氧化铝;活性金属组分为cuo和/或nio;以催化剂的重量为基准,cuo和/或nio的含量为5.0wt%~20.0wt%,优选5.0wt%~10.0wt%,余量为复合氧化物载体;催化剂的比表面积200~300m2/g,孔径6.5~7.5nm。

15、其中,第二加氢脱硫催化剂的制备方法,包括如下内容:

16、(a)将氧化锌和氧化铝混合,加入水以及成型助剂混捏、挤条,干燥、焙烧后得到条型载体;

17、(b)将氧化石墨烯和条形载体混合,经第一微波处理后,加入碱性溶液进行第二微波处理,经过滤,干燥,得表面覆有氧化石墨烯的zno-al2o3载体;

18、(c)将含cu和/或ni浸渍液喷淋在表面覆有氧化石墨烯的zno-al2o3载体上,制备出液化石油气脱硫催化剂。

19、步骤(a)所述的成型助剂,包括胶溶剂、助挤剂中的一种或多种。所述的胶溶剂为盐酸、硝酸、硫酸、乙酸、草酸等中的一种或几种,所述的助挤剂是指有利于挤压成型的物质,如田菁粉、炭黑、石墨粉、柠檬酸等中的一种或几种,成型助剂的用量为载体的1.0wt%~10.0wt%。

20、所述的干燥方法和条件为本领域技术人员所公认,例如干燥的方法可以是晾干、烘干、鼓风干燥。优选情况下,所述的干燥温度可以为室温~400℃,优选100~350℃;所述的干燥时间为0.5h以上,优选0.5~100h,更优选为2~20h。所述的焙烧条件:焙烧温度为400~700℃,优选450~650℃,焙烧时间为0.5~100小时,更优选0.5~10小时。

21、步骤(b)所述的的第一微波处理的条件如下:微波功率为500~900w处理时间为0.5~3.0h。所述的第二微波处理的条件如下:微波功率为500~800w,处理时间为1.0~4.0h。

22、步骤(b)所述的碱性溶液可以为氢氧化钾和/或氢氧化钠水溶液,碱性溶液的质量浓度为5.0%~40.0%。所述的碱性溶液与氧化石墨烯和条形载体的总体积的比为1.5:1~2.5:1。

23、所述的含cu和/或ni的浸渍液为可溶性铜盐和/或镍盐配制成的水溶液,可溶性铜盐和/或镍盐是氯化盐、硫酸盐、乙酸盐、硝酸盐中的一种或多种。

24、第二加氢脱硫催化剂在使用前需进行还原。还原条件为在含氢气气氛下,使活性金属氧化物转变为金属单质,而所述载体中的金属氧化物不会转变。所述还原条件为:压力为0.5~2.0mpa、温度100~550℃、液化石油气进料体积空速0.1~20.0h-1和氢剂体积比10:1~100:1;优选的还原条件如下:压力为1.0~2.0mpa、温度200~450℃、进料体积空速0.1~10.0h-1和氢剂体积比50:1~100:1。

25、本发明方法中,步骤(2)所述的加氢脱硫反应过程可以在固定床反应器、流化床反应器或沸腾床反应器中进行,优选固定床反应器。

26、本发明方法中,步骤(3)所述的醇胺吸收采用工业上常用、成熟的工艺。醇胺液包括一乙醇胺、二乙醇胺、二异丙醇胺的至少一种。

27、与现有技术相比,本发明的方法具有以下特点:

28、本发明将反应馏分组成与反应过程相匹配,精确控制反应进行;首先将液化石油气气分成c3、c4馏分,然后分别进行加氢脱硫;其中c3馏分中有大量的羰基硫化合物和丙烯,根据羰基硫化合物和丙烯加氢脱硫反应特点,通过控制一定的反应温度和压力,同时配合第一加氢脱硫催化剂,降低羰基硫含量的同时,控制较低的烯烃饱和率;c4馏分中主要含有丁烯和硫醇类化合物。根据丁烯和硫醇的加氢脱硫反应特点,通过控制第二加氢脱硫反应条件,同时配合第二加氢脱硫催化剂降低硫醇硫含量的同时,控制较低的烯烃饱和率。

本文地址:https://www.jishuxx.com/zhuanli/20241021/317837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表