一种热基镀锌铝镁产品及控制其产生锌流纹缺陷的方法与流程

- 国知局

- 2024-11-06 14:22:48

本发明属于热浸镀,具体涉及一种热基镀锌铝镁产品及控制其产生锌流纹缺陷的方法。

背景技术:

1、热镀锌铝镁产品是在传统热镀锌产品基础上,通过在镀液中添加适当的al、mg以及其他微量合金元素,得到的合金镀层产品,热基镀锌铝镁产品是直接以酸洗后的热轧板为原料进行涂镀作业,与传统的冷基镀产品相比,可生产规格更厚、镀层较重的涂镀类产品。由于减少了冷轧工序,调整了镀液成分体系,热基镀锌铝镁产品生产流程更短、成本更低、耐腐蚀性更强、绿色节能环保的优势突出明显,正在逐渐取代价格较高的同规格冷轧镀锌产品,并被广泛地应用于光伏制造领域、高速公路护栏、建筑行业及仓储等领域。厚镀层热基镀锌铝镁产品往往指的是镀层重量约为275~350g/m2,厚度规格约为3.0~6.0mm的钢板。

2、在现有技术生产厚镀层热基镀锌铝镁产品的过程中,由于气刀压力偏小,对带钢的冷却能力不足,加之厚料携带的核心热能较多,未完全凝固的镀层在重力作用向下流动,极易出现锌流纹等表面质量缺陷,该缺陷会使带钢表面沿纵向方向的镀层厚度存在明显的厚度差,带钢表面起伏不平,表面突起部位用手触摸有手感,不但影响产品外观,而且显著的降低了镀层的耐腐蚀性能,使其应用领域受到极大限制。

3、中国专利cn103966537b公布了一种控制厚料厚镀层热镀锌产品锌流纹的方法,该方法通过在风机室内安装空调的方法,控制喷吹介质的温度在0~10℃范围内,提高喷吹介质对带钢的冷却能力,同时优化气刀刀唇距液面距离为600~1000mm,气刀刀唇距带钢距离为15~30mm,气刀压力在100~300mbar范围内,以达到控制锌流纹缺陷的目的,但由于二者涂镀介质的类型不同,同时纯锌与锌铝镁镀液自身的凝固温度亦有所区别,因此,该方法不适用于本发明产品。中国专利cn111534774a公布了一种降低热镀锌锌流波纹缺陷的方法,该方法通过调整带钢运行速度范围为65~95m/min,并根据退火温度不同,采用气刀采用空气、氮气双吹扫模式,以达到控制锌流纹缺陷目的,该方法缺少气刀吹扫、镀后冷却等关键工艺的参数调整,无法有效控制厚镀层热基镀锌铝镁产品的锌流纹缺陷。中国专利cn112899600a公布了一种超厚锌层高强热镀锌带钢的镀锌方法,该方法通过对热镀锌炉子控制单元、锌锅控制单元、锌层控制单元、冷却控制单元进行工艺优化,得到性能优异、表面质量良好的高强热镀锌带钢,但该方法仅能解决厚度2.5~3.0mm的热镀锌产品,而对规格更厚的热基镀锌铝镁产品,则无法有效的控制锌流纹等缺陷。

技术实现思路

1、本发明的目的是针对现有技术无法有效控制规格较厚的热基镀锌铝镁产品锌流纹缺陷的不足,从而提出了一种热基镀锌铝镁产品及控制其产生锌流纹缺陷的方法。本发明所述方法首先通过精准调控热浸镀工艺参数,从而降低钢板内部携带的核心热量,防止镀液凝固后再回融,避免产生锌流纹缺陷,最后在镀后冷却过程中采用先可移动冷却,再固定冷却相结合的方式,同时控制可移动冷却和固定冷却的冷却速率由小及大,可有效降低气流对未完全凝固镀层的搅动效果,避免锌流纹缺陷的发生。利用本发明所述方法在生产厚镀层热基镀锌铝镁产品时,可有效避免厚镀层热基镀锌铝镁产品的锌流纹缺陷的发生,并提高了产品表面质量满足gb2518中fb(较高级的精整表面)和fc(高级的精整表面)表面等级要求,表面缺陷比例降低至15%以内。

2、本发明第一方面提出了一种控制热基镀锌铝镁产品锌流纹缺陷的方法,该方法包括如下步骤:

3、s1、将待镀锌铝镁镀层的钢板基材浸入锌锅在含锌、铝和镁元素的镀液中进行热浸镀,得到热浸镀后的钢板;

4、s2、将所述热浸镀后的钢板进行气刀吹刮处理,得到熔融态镀层的钢板;

5、s3、将所述熔融态镀层的钢板经过镀后冷却段进行冷却处理,得到热基镀锌铝镁产品,其中,所述镀后冷却段包括固定风冷装置和可移动风冷装置,所述熔融态镀层的钢板依次经过可移动风冷装置和固定风冷装置,且可移动风冷装置的冷却速率小于固定风冷装置的冷却速率;

6、在步骤s1中,所述待镀锌铝镁镀层的钢板基材浸入锌锅的温度如下式所示:

7、t1=t-2.2*(w*h)*10-3;

8、其中,t1为待镀锌铝镁镀层的钢板基材浸入锌锅的温度,t为镀液温度,w为待镀锌铝镁镀层的钢板基材的横断面宽度,h为待镀锌铝镁镀层的钢板基材的横断面厚度。

9、优选地,在步骤s1中,所述镀液温度为410~420℃;在所述镀液中,al含量为1.2~3wt%,mg含量为1.0~1.5wt%,sb含量为0.07~0.075wt%,其余为zn,且al含量与mg含量之比为1.2~2:1。

10、更优选地,所述待镀锌铝镁镀层的钢板基材的横断面宽度为900~1450mm,所述待镀锌铝镁镀层的钢板基材的横断面厚度为3.0~6.0mm。

11、优选地,在步骤s2中,所述气刀吹刮处理的条件包括:喷吹介质为氮气,喷吹介质的温度为-10~0℃,喷吹角度为-0.8~-0.9°,气刀刀唇距液面高度为180~220mm,气刀刀唇距带钢距离为10~20mm,气刀压力为100~120mbar。

12、优选地,在步骤s3中,所述镀后冷却段包括三个固定风冷装置和一个可移动风冷装置,所述熔融态镀层的钢板依次经过可移动风冷装置、第一固定风冷装置、第二固定风冷装置和第三固定风冷装置;所述可移动风冷装置的冷却速率为10~15℃/s,所述第一固定风冷装置的冷却速率为15~18℃/s,所述第二固定风冷装置的冷却速率为18~20℃/s,所述第三固定风冷装置的冷却速率>25℃/s;所述可移动风冷装置的冷却速率<第一固定风冷装置的冷却速率<第二固定风冷装置的冷却速率<第三固定风冷装置的冷却速率。

13、更优选地,可移动风冷装置安装的高度距镀液面高度为5~10m,出可移动风冷装置后带钢板温温度为315~335℃,到达塔顶辊时带钢板温温度<205℃。

14、优选地,在步骤s1中,锌锅段带钢张力控制约为30~50kn,待镀锌铝镁镀层的钢板基材的运行速度为40~60m/min。

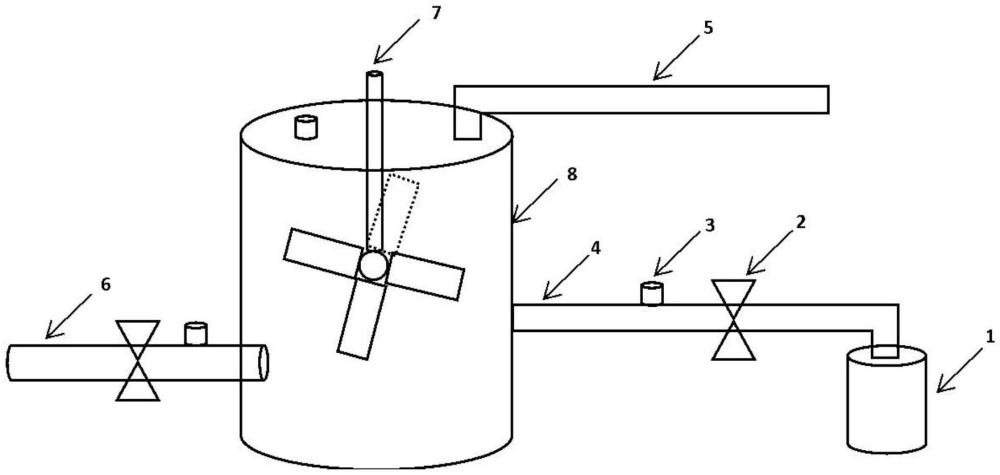

15、优选地,在步骤s2中,将所述热浸镀后的钢板进行气刀吹刮处理的喷吹介质为氮气,该氮气是由氮气混配系统提供,所述氮气混配系统包括液氮罐、流量控制阀、温度检测器、第一输送管、第二输送管、第三输送管、风机和混合罐;所述第一输送管的输入端连通所述液氮罐的液氮出口,所述第一输送管的输出端连通所述混合罐,所述第一输送管上沿着液氮流向依次设置有流量控制阀和温度检测器;所述第二输送管将常温氮气输送至所述混合罐中;所述风机安装在所述混合罐的内部,用于将输入至所述混合罐中的液氮和常温氮气进行混合,以达到喷吹介质所需的温度和压力;所述混合罐与所述第三输送管连通,用于将液氮和常温氮气混合后的喷吹介质为气刀提供气源,所述第三输送管上沿着喷吹介质的流向依次设置有温度检测器和流量控制阀。

16、本发明第二方面提出了一种上述所述的方法制备得到的热基镀锌铝镁产品。

17、优选地,所述热基镀锌铝镁产品的镀层质量为275~350g/m2,镀层厚度为3.0~6.0mm。

18、在本发明所述的一种热基镀锌铝镁产品及控制其产生锌流纹缺陷的方法中,至少具有以下有益效果:

19、(1)在本发明中,首先通过精准调控热浸镀工艺中基板入锅温度,从而降低钢板内部携带的核心热量,防止镀液凝固后再回融,避免产生锌流纹缺陷,最后在镀后冷却过程中采用先可移动冷却,再固定冷却相结合的方式,同时控制可移动冷却和固定冷却的冷却速率由小及大,可有效降低气流对未完全凝固镀层的搅动效果,避免锌流纹缺陷的发生,提高了产品表面质量,满足gb2518中fb和fc表面等级要求,表面缺陷比例降低至15%以内;

20、(2)在优选情况下,通过控制镀液的温度以及镀液中不同成分的含量及比例,可保证钢板在获得优异的耐蚀性能前提下,提高镀液粘度,降低镀液流动性,进而减少浮渣产生及锌流纹缺陷的发生,提高镀层表面质量;同时,在气刀吹刮处理过程中,通过将气刀低压力协同气刀高度及角度在一定范围内,可有效避免厚镀层(275~350g/m2)、规格(3.0mm~6.0mm)热基镀产品锌流纹缺陷的产生,并提高了产品表面质量,满足gb2518中fc表面等级要求,表面缺陷比例降低至3%以内。

本文地址:https://www.jishuxx.com/zhuanli/20241106/321690.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表