提升均匀性的管线钢板的生产方法与流程

- 国知局

- 2024-10-21 15:27:48

本发明属于钢铁材料制备,涉及一种钢板的生产方法,尤其是一种能够提升均匀性且可用作管线钢的钢板的生产方法。

背景技术:

1、管道运输作为一种快捷、经济、有效的石油、天然气运输方式,与铁路运输、公路运输、水路运输和航空运输并列为现代五大交通运输方式。

2、管线钢是用于输送石油、天然气等管道所用的一类具有特殊要求的钢种,其通过钢坯轧制成钢板,再经焊接形成钢管,以用作油气运输。鉴于应用上的苛刻条件,通常管线钢板需要具备严格的抗拉强度、屈服强度的范围,以及还需要在屈强比、冲击韧性、落锤撕裂性能都有严格要求,因此生产难度非常大。

3、尤其是,对于应用在地理和气候等服役环境恶劣的管线钢,力学强度的级别不再是所面临的最重要的问题,而是钢板的性能均匀性,例如钢板的同板强度差、异板强度差等,才是管线钢的生产中所面临的最严峻问题。

4、在现有管线钢的生产中:以cn114774658a为代表的一类技术,采用了高ni、v、cu等合金含量的成分,虽能在一定程度上提高管线钢组织性能均匀性,但导致生产成本增加;以cn103993240a为代表的一类技术,采用了堆垛工艺,也能提升性能均匀性,但堆垛导致生产时间长,难以满足当下高效生产的要求;而以cn110343936a为代表的另一类技术,其解决横纵向强度差的改善问题,但是不能改善产品的性能均匀性,例如钢板的同板强度差、异板强度差。

5、综上,现有管线钢板领域,在改善性能均匀性(包括同板强度差、异板强度差)方面的技术欠缺,且存在合金含量高、生产效率低等问题,限制了管道行业的发展。

技术实现思路

1、为解决现有技术中的问题,本发明的目的在于提供一种钢板的生产方法,尤其是一种能够提升均匀性且可用作管线钢的钢板的生产方法。

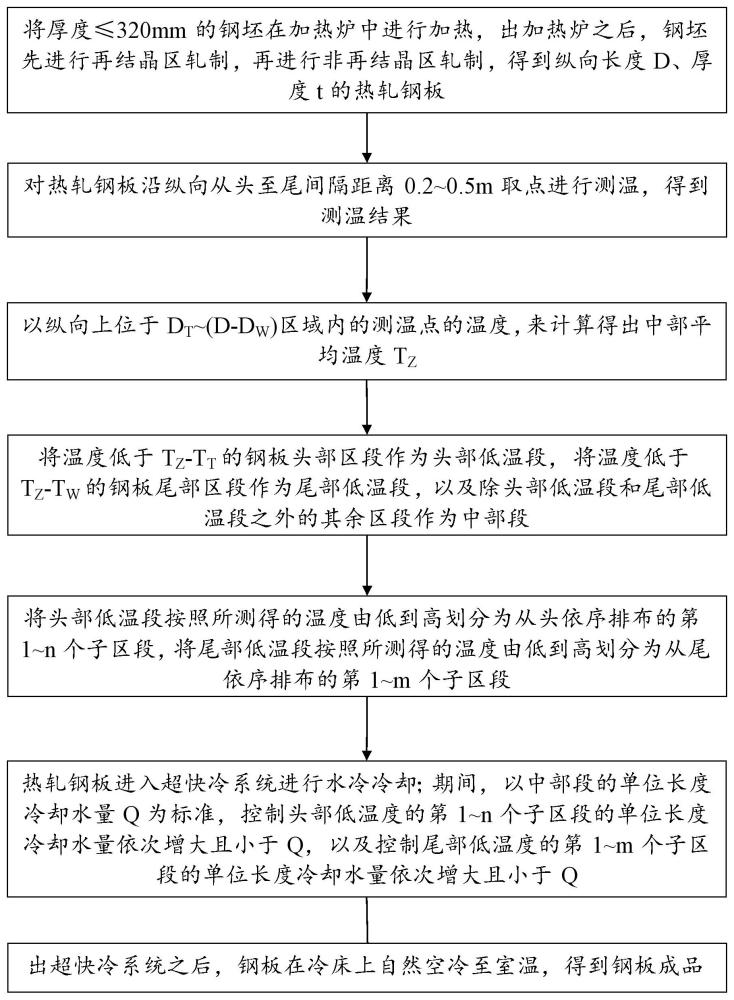

2、为实现上述发明目的,本发明一实施方式提供了一种钢板的生产方法。所述生产方法包括:

3、将厚度≤320mm的钢坯在加热炉中进行加热,出加热炉之后,钢坯先进行再结晶区轧制,再进行非再结晶区轧制,得到纵向长度d、厚度t的热轧钢板;其中,t取值于6~30mm;

4、对热轧钢板沿纵向从头至尾间隔距离0.2~0.5m取点进行测温,得到测温结果;

5、以纵向上位于dt~(d-dw)区域内的测温点的温度,来计算得出中部平均温度tz;

6、将温度低于tz-tt的钢板头部区段作为头部低温段,将温度低于tz-tw的钢板尾部区段作为尾部低温段,以及除头部低温段和尾部低温段之外的其余区段作为中部段;其中,tt和tw各取值于20~50℃中的任一值;

7、将头部低温段按照所测得的温度由低到高划分为从头依序排布的第1~n个子区段,将尾部低温段按照所测得的温度由低到高划分为从尾依序排布的第1~m个子区段,n≥2,m≥2;

8、热轧钢板进入超快冷系统进行水冷冷却;期间,以中部段的单位长度冷却水量q为标准,控制头部低温段的第1~n个子区段的单位长度冷却水量依次增大且小于q,以及控制尾部低温段的第1~m个子区段的单位长度冷却水量依次增大且小于q;

9、出超快冷系统之后,钢板在冷床上自然空冷至室温,得到钢板成品。

10、优选地,热轧钢板的横向宽度w;

11、步骤“对热轧钢板沿纵向从头至尾间隔距离0.2~0.5m取点进行测温”中,在热轧钢板的横向中部w/3~2w/3区域内取点进行测温,全部测温点沿纵向呈直线排布。

12、优选地,步骤“以纵向上位于dt~(d-dw)区域内的测温点的温度,来计算得出中部平均温度tz”中:

13、将纵向上位于dt~(d-dw)区域内的测温点的温度,求和并取平均值,作为中部平均温度tz;

14、dt取值于1.5~3.5m,dw取值于1.5~3.5m。

15、优选地,dt和dw的取值分别随t的增大而阶梯式减小。

16、优选地,当t取值<10mm时,2.75m<dt≤3.5m,2.75m<dw≤3.5m;

17、当10mm≤t<15mm时,2.25m<dt≤2.75m,2.25m<dw≤2.75m;

18、当15mm≤t≤30mm时,1.5m<dt≤2.25m,1.5m<dw≤2.25m。

19、优选地,步骤“将温度低于tz-tt的钢板头部区段作为头部低温段,将温度低于tz-tw的钢板尾部区段作为尾部低温段,以及除头部低温段和尾部低温段之外的其余区段作为中部段”中:

20、头部低温段和中部段以一测温点为划分分界;尾部低温段和中部段以一测温点为划分分界。

21、优选地,步骤“将温度低于tz-tt的钢板头部区段作为头部低温段,将温度低于tz-tw的钢板尾部区段作为尾部低温段,以及除头部低温段和尾部低温段之外的其余区段作为中部段”中:

22、在钢板纵向上从头开始,当相邻两个测温点中,靠近板头的一个测温点的温度小于tz-tt、而远离板头的一个测温点的温度达到tz-tt以上时,则以该相邻两个测温点的其中一个为划分分界,来划分出纵向排布的头部低温段和中部段;

23、在钢板纵向上从尾开始,当相邻两个测温点中,靠近板尾的一个测温点的温度小于tz-tw、而远离板尾的一个测温点的温度达到tz-tw以上时,则以该相邻两个测温点的其中一个为划分分界,来划分出纵向排布的尾部低温段和中部段。

24、优选地,步骤“将温度低于tz-tt的钢板头部区段作为头部低温段,将温度低于tz-tw的钢板尾部区段作为尾部低温段,以及除头部低温段和尾部低温段之外的其余区段作为中部段”中:

25、根据测温结果,以温度为因变量、位置为自变量来拟合得到钢板纵向全长的温度曲线;

26、确认0~d/2区间内、所述温度曲线上tz-tt所对应的位置dtf,以及确认d/2~d区间内、所述温度曲线上tz-tw所对应的位置dwf;

27、以位置dtf和位置dwf为划分分界,将钢板划分为在纵向从头至尾依次排布的头部低温段、中部段和尾部低温段。

28、优选地,步骤“将头部低温段按照所测得的温度由低到高划分为从头依序排布的第1~n个子区段,将尾部低温段按照所测得的温度由低到高划分为从尾依序排布的第1~m个子区段,n≥2,m≥2”中:

29、按照每个子区段的温度跨度不超过ttk,将头部低温段划分为n个子区段;

30、按照每个子区段的温度跨度不超过twk,将尾部低温段划分为m个子区段;

31、其中,ttk为头部低温段的各个测温点中的最高温度tt1和最低温段tt0之差tt1-tt0的1/n,或者为温度曲线在头部低温段中的最高温度tz-tt和最低温段tt0’之差tz-tt-tt0’的1/n,或者为温度跨度预定值tn;

32、twk为尾部低温段的各个测温点中的最高温度tw1和最低温段tw0之差tw1-tw0的1/m,或者为温度曲线在尾部低温段中的最高温度tz-tw和最低温段tw0’之差tz-tw-tw0’的1/m,或者为温度跨度预定值tm;

33、所述温度曲线是根据测温结果,以温度为因变量、位置为自变量所拟合得到;

34、tn和tm各取值于5~20℃中的任一值。

35、优选地,步骤“将头部低温段按照所测得的温度由低到高划分为从头依序排布的第1~n个子区段,将尾部低温段按照所测得的温度由低到高划分为从尾依序排布的第1~m个子区段,n≥2,m≥2”中:

36、第1~n个子区段中,相邻两个子区段以一测温点为划分分界;

37、第1~m个子区段中,相邻两个子区段以一测温点为划分分界。

38、优选地,步骤“将头部低温段按照所测得的温度由低到高划分为从头依序排布的第1~n个子区段,将尾部低温段按照所测得的温度由低到高划分为从尾依序排布的第1~m个子区段,n≥2,m≥2”中:

39、从头部低温段的靠近板头的第1个测温点开始,当相邻两个测温点中,靠近板头的一个测温点的温度与该子区段的最低温段之差不超过ttk、而远离板头的一个测温点的温度与该子区段的最低温段之差超过ttk时,则以所述靠近板头的一个测温点为划分分界,来划分出该子区段和下一个子区段;

40、从尾部低温段的靠近板尾的第1个测温点开始,当相邻两个测温点中,靠近板尾的一个测温点的温度与该子区段的最低温段之差不超过twk、而远离板尾的一个测温点的温度与该子区段的最低温段之差超过twk时,则以所述靠近板尾的一个测温点为划分分界,来划分出该子区段和下一个子区段。

41、优选地,步骤“热轧钢板进入超快冷系统进行水冷冷却,终冷温度为210~530℃;期间,以中部段的单位长度冷却水量q为标准,控制头部低温段的第1~n个子区段的单位长度冷却水量依次增大且小于q,以及控制尾部低温段的第1~m个子区段的单位长度冷却水量依次增大且小于q”中,

42、第1~n个子区段的单位长度冷却水量分别为q的k1~kn倍;其中,k1~kn取值于0.55~0.98;

43、第1~m个子区段的单位长度冷却水量分别为q的k1~km倍;其中,k1~km取值于0.50~0.95。

44、优选地,当n≥3时,k1~kn设置为等差递增;

45、当m≥3时,k1~km设置为等差递增。

46、优选地,k1~kn的取值和k1~km的取值分别随t的增大而增大。

47、优选地,当t取值<10mm时,k1~kn取值于0.55~0.85;当10mm≤t<15mm时,k1~kn取值于0.70~0.90;当15mm≤t≤30mm时,k1~kn取值于0.80~0.98;

48、当t取值<10mm时,k1~km取值于0.50~0.80;当10mm≤t<15mm时,k1~km取值于0.65~0.85;当15mm≤t≤30mm时,k1~km取值于0.75~0.95。

49、优选地,当t取值<10mm时,n=m=3,k1取值于0.55~0.65,k2取值于0.65~0.75,k3取值于0.75~0.85,k1取值于0.50~0.60,k2取值于0.60~0.70,k3取值于0.70~0.80;

50、当10mm≤t<15mm时,n=m=3,k1取值于0.70~0.80,k2取值于0.80~0.85,k3取值于0.85~0.90,k1取值于0.65~0.75,k2取值于0.75~0.80,k3取值于0.80~0.85;

51、当15mm≤t≤30mm时,n=m=3,k1取值于0.80~0.87,k2取值于0.87~0.92,k3取值于0.92~0.98,k1取值于0.75~0.85,k2取值于0.85~0.90,k3取值于0.90~0.95。

52、优选地,步骤“对热轧钢板沿纵向从头至尾间隔距离0.2~0.5m取点进行测温”中:

53、对热轧钢板沿纵向从头至尾间隔距离0.2~0.5m取点进行测温;

54、去除异常值。

55、优选地,步骤“去除异常值”中:

56、若一个测温点的温度与相邻的一个测温点的温度之差达到tx1以上、与相邻的另一个测温点的温度之差小于tx2时,则该测温点为所述异常值;其中,tx1取值于60~80℃,tx2取值于5~15℃;

57、或者,若一个测温点的温度与相邻的两个测温点的温度之差均达到tx3以上时,则该测温点为所述异常值;其中,tx3取值于60~80℃;

58、或者,以全部测温点为数据基础,以温度为因变量、位置为自变量来拟合得到钢板纵向全长的温度曲线,若一个测温点的温度偏离出所述温度曲线达到tx4以上时,则判定该测温点为异常值并去除;其中,tx4取值于60~80℃。

59、优选地,所述钢板为管线钢,钢坯在加热炉中进行加热时,均热段温度为1150~1220℃、停留时长为25~45min。

60、优选地,再结晶区轧制时,轧制温度为950~1050℃,得到厚度为2t~6t的中间坯。

61、优选地,非再结晶区轧制时,轧制温度为750~850℃。

62、优选地,在超快冷系统进行水冷冷却时,终冷温度为210~530℃。

63、与现有技术相比,本发明的有益效果为:通过对热轧钢板的纵向全板进行取点测温,并基于测温结果、在一系列数据处理的方案下,实现对热轧钢板的冷却控温,进而,一方面可以大大改善每个钢板的头、中、尾的纵向全板性能均匀性(即同板的性能均匀性得到改善),另一方面可以保证不同钢板的性能一致性,使所生产的任意两块钢板的性能均匀性得到改善,如此,该方法同时大大减小同板强度差和异板强度差,改善钢板产品的性能稳定性,并且采用加热-轧制-冷却的工序即可,无需额外增加耗时或长流程的工序,也对化学成分无高合金含量的要求,生产效率高、生产成本低。

本文地址:https://www.jishuxx.com/zhuanli/20241021/321618.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种镀膜装置的制作方法

下一篇

返回列表