一种导电金刚石电极及其制备方法与流程

- 国知局

- 2024-10-21 15:27:00

本发明公开了一种导电金刚石电极及其制备方法,属于气相沉积。

背景技术:

1、金刚石生长过程中掺入杂质原子,引入杂质能级形成p型或n型半导体,重掺杂金刚石甚至表现出类似金属的导电性,可以作为固体电极使用。与贵金属电极、石墨化非晶碳电极和复合氧化物电极等固体电极相比,金刚石电极具有非常宽的电势窗口、低背景电流、相对较快的电子转移速度、极佳的化学惰性、良好的生物相容性、丰富的表面化学成分以及表面不易被污染等特点,成为电解、电化学合成、电催化以及能量存储和转换等极佳的电极材料,具有很好的应用前景。

2、以电化学双电层电容器为例,增加电极材料的有效活性比表面积可以有效提高电容器的能量密度,所以构建具有与电解质中的离子尺寸相匹配的适当孔径和合适的孔分布的多孔金刚石电极对于形成高性能金刚石电容器具有特别重要的意义。由于金刚石具有很高的机械强度,可以生长不同的金刚石纳米结构,或与其他材料合成金刚石杂化材料扩大导电金刚石的有效活性比表面积。

3、现有技术中可采用掩膜刻蚀的方式获得金刚石纳米结构,如:专利文献1(公开号:cn110407299a)公开了一种多孔硼氮镍共掺杂金刚石电极,包括基底,依次设置在所述基底一侧或两侧表面的硼氮镍共掺杂的金刚石薄膜层和多晶镍薄膜层,其中,所述金刚石薄膜层的表层设有多个纳米孔,所述多晶镍薄膜层覆盖在未设置所述纳米孔的所述金刚石薄膜层表面上。

4、尽管专利文献1的金刚石电极因多孔结构具有比表面积大的特点,但是其制备时是以表面设有多个纳米通孔的多晶镍薄膜层作为掩膜,刻蚀多个纳米通孔下的金刚石薄膜层,以在所述金刚石薄膜层的表层形成多个纳米孔。其工艺复杂且成本高昂,同时金刚石薄膜层和多晶镍薄膜层材质不同,影响了电极的循环稳定性。

5、现有技术还可采用多孔异质材料作为模板进行金刚石生长,如:专利文献2(公开号:cn110407299a)公开了一种以多孔钛为基体的掺硼金刚石薄膜电极的制备方法,包括以下步骤:步骤一:将孔隙度为20~50%的多孔钛用热的氢氧化钠水溶液浸泡充分除油,然后用水将除油后的多孔钛超声清洗干净放入10%的盐酸溶液中加热至微沸状态,至溶液逐渐呈浅紫色,用去离子水超声清洗干净后置于去离子水中保护备用;步骤二:将上述步骤中所处理的多孔钛作为基底,钽丝为热丝,甲烷和氢气为气源,硼酸三甲酯为硼源,在甲烷和氢气气氛中,采用热丝化学气相沉积方法生长掺硼金刚石薄膜。

6、尽管专利文献2的电极具有比表面积大的特点,但金刚石薄膜与基底直接接触,容易造成电化学腐蚀,影响电极循环稳定性和寿命。

7、因此,希望有一种技术方案来解决或至少减轻现有技术的上述不足。

技术实现思路

1、针对上述现有技术的不足,本发明的目的是:提供一种导电金刚石电极,其具有更优的循环稳定性,高有效活性比表面积。

2、为实现上述目的,本发明采用以下技术方案:

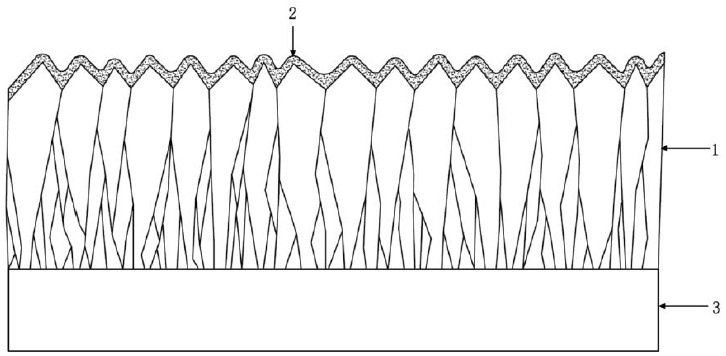

3、一种导电金刚石电极,包括衬底、第一金刚石层、第二金刚石层,第一金刚石层设置在衬底上,第二金刚石层设置在第一金刚石层上;第一金刚石层中与第二金刚石层接触的金刚石的晶粒尺寸为2μm以上;第一金刚石层上表面的金刚石晶粒表面具有凹坑;第二金刚石层为多孔结构。

4、第一金刚石层作为第二金刚石层的支撑材料和电极的电解质阻挡层。第一金刚石层和第二金刚石层为同质材料,第二金刚石层中金刚石晶粒在第一金刚石层表面产生共格生长,使第二金刚石层在第一金刚石层上具有良好的附着力,且金刚石具有极佳的化学惰性,避免了第二金刚石层因附着力过低,或支撑材料的电化学腐蚀导致的脱落或结构的破坏,保证了电极的循环稳定性,从而提高电极寿命。

5、第一金刚石层上表面的金刚石晶粒表面具有凹坑,这增大了第二金刚石层的支撑面积,有利于提高电极的有效活性比表面积。同时,控制第一金刚石层中与第二金刚石层接触的金刚石的晶粒尺寸为2μm以上,从而保证第二金刚石层能沿第一金刚石层表面随形生长。

6、第二金刚石层为多孔结构,有利于增大电极的有效活性比表面积。

7、进一步地,第一金刚石的厚度为5-20μm。这样能更有效地保证第一金刚石层与衬底的结合力,并更好地支撑第二金刚石层,从而阻挡电解质泄露和腐蚀,提升电极的循环稳定性。

8、进一步地,电极不包括衬底,第一金刚石层的厚度优选为50-300μm。

9、进一步地,第二金刚石层的厚度为5-20μm,金刚石晶粒尺寸为10-30nm。有利于获得较高有效活性比表面积。

10、进一步地,第二金刚石层含有b;第二金刚石层中sp2键含量1%-5%。

11、第二金刚石层含有b,这可使电极具有更优异的导电性。

12、第二金刚石层中sp2键含量控制在1%-5%,有利于在增加电极活性点位的情况下,保证电极的循环稳定性。

13、本发明还提供一种导电金刚石电极的制备方法,包括以下步骤:

14、s1、衬底表面预制籽晶

15、在衬底表面预制金刚石籽晶;

16、s2、第一金刚石层沉积

17、在s1预制金刚石籽晶的衬底表面沉积第一金刚石层,沉积气氛含有氢气、氩气、甲烷,其中,氢气流量6-10slm,氩气流量为2.5-6slm,甲烷流量为ch4/h2=1-2%;沉积温度为780-950℃,沉积压力为2.5-4.5kpa,沉积时间为0.5-60h;

18、s3、第一金刚石层金刚石晶粒表面形成凹坑

19、对第一金刚石层表面进行等离子刻蚀形成凹坑,气氛中氢气流量为6-10slm,氩气流量为2.5-6slm;刻蚀温度为750-1050℃,刻蚀压力为2.5-5kpa,刻蚀时间为5-30min;

20、s4、第二金刚石层沉积

21、s4.1沉积气氛含有氢气、氩气、甲烷,其中,氢气流量7-9slm,氩气流量为2.5-5slm,甲烷流量为ch4/h2=4-10%;沉积温度为700-820℃,沉积压力为2.5-4.5kpa,沉积时间为5-15min;

22、s4.2暂停甲烷的通入,形成h2/ar刻蚀气氛,进行氢等离子体刻蚀,刻蚀时长为沉积时间的1/4-1/3;

23、完成所述步骤s4.2后返回所述步骤s4.1继续金刚石沉积,重复步骤s4.1和s4.2最终获得所需厚度的第二金刚石层。

24、进一步地,步骤s4.1中沉积气氛中含有b,硼碳比b/c为3000-12000ppm。

25、进一步地,步骤s4后还包括步骤s5,去除衬底。电极的第一金刚石层沉积在衬底材料表面之上,包括衬底材料,亦可以在步骤s4后去除衬底材料。

26、本发明电极的制备采用化学气相沉积法一体化制作,在化学气相沉积腔体中只改变气氛和工艺参数即可完成第一金刚石层和第二金刚石层的沉积,整个制备工艺简单、易于操作。

技术特征:1.一种导电金刚石电极,其特征在于,所述电极包括衬底、第一金刚石层、第二金刚石层,第一金刚石层设置在衬底上,第二金刚石层设置在第一金刚石层上;第一金刚石层中与第二金刚石层接触的金刚石的晶粒尺寸为2μm以上;所述第一金刚石层上表面的金刚石晶粒表面具有凹坑;所述第二金刚石层为多孔结构。

2.如权利要求1所述的电极,其特征在于,所述电极不包括衬底。

3.如权利要求1所述的电极,其特征在于,所述第一金刚石的厚度为5-20μm。

4.如权利要求2所述的电极,其特征在于,所述第一金刚石的厚度为50-300μm。

5.如权利要求1或2所述的电极,其特征在于,所述第二金刚石层的厚度为5-20μm,金刚石晶粒尺寸为10-30nm。

6.如权利要求1或2所述的电极,其特征在于,所述第二金刚石层含有b;第二金刚石层中sp2键含量1%-5%。

7.如权利要求1所述的一种导电金刚石电极的制备方法,其特征在于,所述制备方法包括以下步骤:

8.如权利要求7所述的电极的制备方法,其特征在于,所述步骤s4.1中沉积气氛中含有b,硼碳比b/c为3000-12000ppm。

9.如权利要求7所述的电极的制备方法,其特征在于,所述步骤s4后还包括步骤s5,去除衬底。

技术总结本发明公开了一种导电金刚石电极及其制备方法,电极包括衬底、第一金刚石层、第二金刚石层,第一金刚石层设置在衬底上,第二金刚石层设置在第一金刚石层上;第一金刚石层中与第二金刚石层接触的金刚石的晶粒尺寸为2μm以上;第一金刚石层上表面的金刚石晶粒表面具有凹坑;第二金刚石层为多孔结构。电极采用化学气相沉积方法一体化制作,具有更优的循环稳定性、高有效活性比表面积的特点。技术研发人员:黑立富受保护的技术使用者:北京寰宇晶科科技有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/321576.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。