一种高性能小口径TA18钛管材的短流程制造方法与流程

- 国知局

- 2024-11-06 14:31:25

本发明属于钛及钛合金加工,具体涉及一种高性能小口径ta18钛管材的短流程制造方法。

背景技术:

1、随着国内先进飞机发动机制造需求的迅速提升,作为多机型发动机高压燃油管路系统首选的ta18(ti-3al-2.5v)钛合金高性能小口径(ф6mm~ф18mm)无缝管材的用量也大幅增加。ta18作为一种无法热处理强化的近α型中强钛合金,通常满足gjb3423a标准中抗拉强度不小于620mpa的使用要求,而航空发动机用耐高压油管则应满足ams 4946标准ⅰ类的900mpa级别强度需求,已经与典型α+β型钛合金ti-6al-4v强度相当,塑性甚至优于ti-6al-4v。目前国内已经能够批产制备出满足ams 4946标准ⅰ类的ta18小口径管材,但存在制造方式落后、生产流程长、成材率和成品率低、批次稳定性差的特点,导致价格昂贵、供货周期长、难以推广使用。

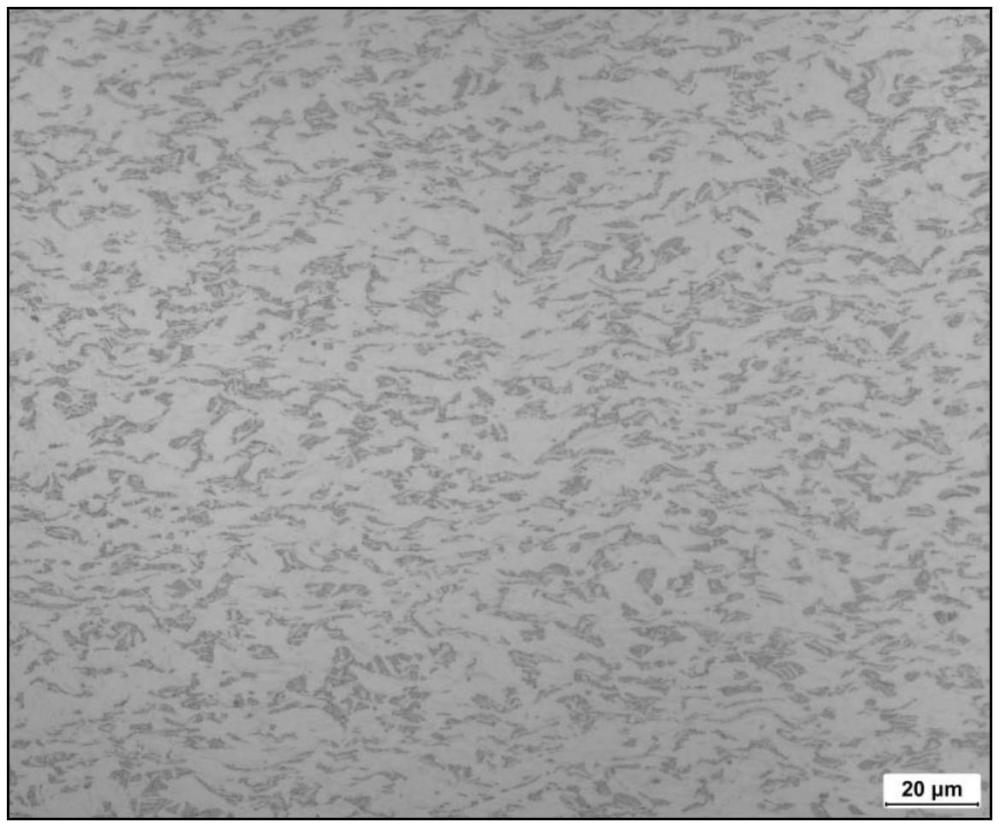

2、国内现有高质量ta18管材生产最小采用φ外>32mm挤压管或锻棒机加管作为轧制坯管,采用“两辊开坯+多辊精轧”方式多道次成形的传统工艺制备成品管材。该方式选用了两相区充分变形的优质管坯,但鉴于轧机设备变形能力受限,精轧时单道次无法实现较大变形量(30%~40%),导致生产小口径管材时通常需要5~10道累计轧制道次,道次的增加使得钛管内外表面缺陷累加增多、探伤合格率下降。同时,单道次精轧变形程度较小(≤45%)不利于组织的晶粒细化,轧制的成品管再结晶晶粒平均尺寸基本保持在gb/t 6394-2017标准的11~12.5级(4.7μm~7.5μm左右),其室温力学性能稍高于ams 4946标准ⅰ类指标的下限,并未给管材带来太多性能调控空间。

3、经典hall-petch关系表明,细晶强化是实现高性能金属管材强、塑性共同提升的有效方法,而冷加工过程中的晶粒尺度通常由冷变形程度决定。现有两辊轧机普遍采用偏心齿轮式平衡方式,受动平衡差和工作锥长度短等因素影响,无法提高轧制金属的单位极限变形能力和工艺效率,导致单道次轧制变形较大时会出现轧管粘黏甚至轧裂、轧机抱死等。新型皮尔格高速轧机引入铣削概念,采用补偿配重和环孔型、将可移动机架改为固定机架的同步双曲柄轴平衡方式,极大程度优化锻轧结合的轧制效果,使设备能够获得常规轧机近一倍的最高速度和变形能力,提高了生产效率,为简化流程指出新途径。

4、钛合金在常温下为密排六方结构,可参与变形的滑移系少,属难变形金属。尤其ta18合金强度高、应变硬化率高、冷加工回弹大,常规冷轧也极易开裂。目前,对于两辊皮尔格高速轧机在高强高塑钛合金管方面的研究尚属空白。因此,即使拥有先进轧制能力的皮尔格轧机设备,如何通过合理设置工艺参数将设备优势引入高强钛合金成形领域,实现管材在常规两倍以上变形量的室温轧制时不开裂是推广皮尔格高速轧机在高强高塑钛合金管材生产的首要难题。

5、尽管发明专利cn117548520a对所用管坯进行了细晶≤5μm和单道次轧制变形量≥70%的限定,但制备的ta18钛合金成品管性能停留在抗拉强度690mpa~695mpa的中强级别,并且获取外径φ10mm以上规格的成品管材仍需要5个“冷轧/拉拔”道次,该专利中相关工艺参数并不适用于900mpa级ta18钛合金小口径管材的生产。授权发明专利cn113441553b采用两辊中速轧制的方法制备外径φ28mm~φ40mm的无缝钢管,该方法的优势在于实现钢管尺寸和表面的高精度控制而非组织性能控制,难以用于指导密排六方结构的难变形钛合金轧制。

6、综上所述,目前国内尚无高效短流程实现900mpa级航空发动机用优质小口径ta18钛合金管材批量制备的工艺方法。因此,积极开发高性能小口径ta18钛合金管材生产加工的新工艺,在保持管材优异性能的前提下,降低生产成本、提高生产效率,对于推动国产航空发动机性能、完全实现进口替代具有重大意义和广阔的应用前景。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高性能小口径ta18钛管材的短流程制造方法。该方法通过协同控制冷轧过程中的变形量和变形速率等工艺参数窗口实现锻轧结合,使得管坯组织充分破碎,并产生动态再结晶新生细小晶粒,实现合金大变形、冷作硬化、晶粒细化之间的动态平衡,制备的高性能小口径ta18钛合金管材强塑性匹配良好、表面质量高,且成品率高、制造周期短,解决了现有技术尚无高效短流程制备高性能小口径ta18钛管材的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种高性能小口径ta18钛管材的短流程制造方法,其特征在于,该方法包括以下步骤:

3、步骤一、对ta18钛合金挤压管进行外表面磨光、内孔镗孔,获得轧制管坯;

4、步骤二、采用皮尔格高速轧机对步骤一中获得的轧制管坯进行不超过2道次的冷轧,且对每道次冷轧后的管坯进行真空退火,得到高性能小口径ta18钛管材;所述冷轧过程中控制每道次变形率为60%~70%,轧制速度为105次/分钟~115次/分钟,送进量0.8mm/次~1.2mm/次。

5、上述的一种高性能小口径ta18钛管材的短流程制造方法,其特征在于,步骤一中所述ta18钛合金挤压管的规格外径×壁厚×长度为(16mm~25mm)×(3mm~4.5mm)×(≥1500mm)。本发明选用该规格的ta18钛合金挤压管作为轧制坯料,能够避免使用同规格轧管做坯料带来的轧制缺陷累加,不仅能够减少轧制遗传性,同时能大幅提升产品钛管材探伤合格率;此外,采用ta18钛合金棒材机加制备的小口径钛管坯的通常长度不大于500mm,且随着长度增加管坯壁厚均匀性降低,从而引发管坯轧制无法自动上料、生产效率降低,也导致成品钛管材长度受限且易偏壁,进一步降低了成品率,而本发明采用ta18钛合金挤压管作为轧制坯料有效克服了上述难题。

6、上述的一种高性能小口径ta18钛管材的短流程制造方法,其特征在于,步骤一中所述ta18钛合金挤压管的显微组织为等轴组织、网篮组织、魏氏组织或双态组织。

7、上述的一种高性能小口径ta18钛管材的短流程制造方法,其特征在于,步骤二中所述高性能小口径ta18钛管材的室温抗拉强度不小于900mpa,断后伸长率不小于12%。

8、ta18作为一种应变硬化率较高的难变形合金,冷变形加工时通过控制上述合理的加工变形速度和程度,既防止变形过小时晶粒破碎不充分、无法实现细晶强化,又防止了变形过大、过快时造成位错塞积导致的开裂缺陷,保证了冷轧过程的顺利进行。

9、上述的一种高性能小口径ta18钛管材的短流程制造方法,其特征在于,步骤二中所述高性能小口径ta18钛管材的再结晶平均晶粒度满足gb/t 6394-2017《金属平均晶粒度测定方法》中14级。

10、上述的一种高性能小口径ta18钛管材的短流程制造方法,其特征在于,步骤二中所述高性能小口径ta18钛管材的外径为6mm~18mm。

11、本发明与现有技术相比具有以下优点:

12、1、本发明通过协同控制冷轧过程中的变形量和变形速率等工艺参数窗口实现锻轧结合,保证变形部位金属充分流动全部参与变形,在管坯组织得到充分破碎的同时,通过轧制温升产生动态再结晶新生细小晶粒,实现合金大变形、冷作硬化、晶粒细化之间的动态平衡,保证了ta18钛管材的组织及力学性能均匀一致,提高了ta18钛管材的强度,获得强塑性匹配良好的高性能小口径ta18钛合金管材。

13、2、本发明通过控制冷轧工序不超过两道次,在保证获得小口径ta18钛合金管材的前提下,有效减少轧制及与轧制相关的脱脂、酸洗、退火工序,将常规小口径钛管生产工序简化一半以上,生产周期大幅缩短,管材成材率提升30%以上,实现了高强塑性小口径ta18钛合金无缝管的短流程制备。

14、3、本发明选用外径25mm以下的小规格挤压管坯为原料,且对选用的挤压管坯初始组织性能要求低,等轴组织、网篮组织、魏氏组织和双态组织均满足使用要求,扩大了本发明方法的适用范围。

15、4、本发明制备的小口径ta18钛管材具有抗拉强度不小于900mpa、断后伸长率不小于12%的良好综合性能,其强度提升了300mpa,强、塑性达到与ti-6al-4v相当的水平,且表面质量高、成品率高、制造周期短,适用于大批量工业化生产制造流程。

16、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20241106/322607.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表