一种多定位连接的机翼成型模具及成型方法与流程

- 国知局

- 2024-11-06 14:31:46

本公开涉及机翼成型,具体涉及一种多定位连接的机翼成型模具及成型方法。

背景技术:

1、无人机技术是从第一次世界大战开始陆续研发,但当时主要是军事用途,经过多年技术的发展,无人机的应用范围已经扩散到科研、政府、商业活动、个人消费品及物流行业。无人机可分为固定翼无人机、多旋翼无人机、直升机无人机和扑翼无人机等。

2、现有技术中有三种机翼成型方式,即:金属直接加工、模具预制泡沫二次机翼成型时预埋(复合材料)及机加工泡沫二次机翼成型时预埋(复合材料);

3、金属直接加工形式,使机翼整体结构重量较大,且由于实心泡沫填充机翼护板采取薄壁与无人机体其他连接点一体加工,实心泡沫填充机翼结构复杂,加工难度较大,加工时间较长,成本高昂;

4、模具预制泡沫二次机翼成型形式,需要多制作一套泡沫预制模具,工序繁杂、成本高昂;

5、机加工泡沫二次机翼成型形式,加工出来的废弃材料预计占总用量的50%,且与模具预制泡沫二次机翼成型形式均需要进行二次成型,预制泡沫需要二次定位,易出现定位偏差,且预制泡沫和机翼本体蒙皮分两次成型,预制泡沫和机翼本体蒙皮接触表面存在明显的界面,粘接性能差,极容易在后续无人机飞行过程中的过程中分层开胶造成机体解体。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种多定位连接的机翼成型模具及成型方法。

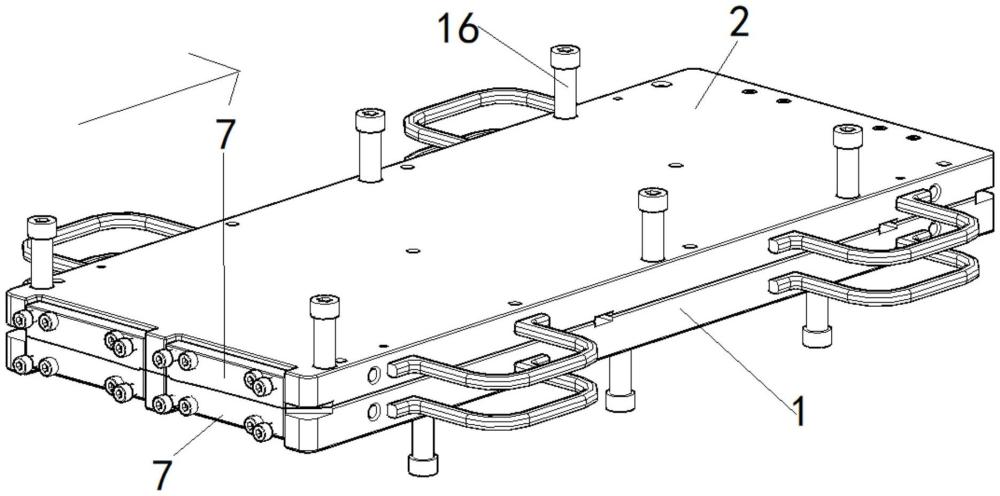

2、第一方面,本技术提供了一种多定位连接的机翼成型模具,包括:

3、模具结构,所述模具结构沿第一方向延伸,其包括能够合模的第一模具和第二模具,所述第一模具位于所述第二模具下方,且所述第一模具和所述第二模具之间通过合模定位组件形成定位合模;

4、成型机构,所述成型机构设置在所述模具结构上,通过在所述成型机构内填充成型材料,并通过所述模具结构合模使所述成型材料形成机翼;

5、所述成型机构包括:

6、成型槽,所述第一模具顶部和所述第二模具底部对应设置有所述成型槽,其沿所述第一方向延伸,所述成型槽提供容纳空间,用于容纳所述成型材料;

7、第一定位槽,所述第一定位槽开设在所述第一模具顶部,且位于所述第一模具的所述成型槽一端,并与所述成型槽连通,用于定位安装机翼与机身连接的金属件;

8、多个第二定位槽,所述第一模具顶部和所述第二模具底部均对应设置有多个第二定位槽,所述第二定位槽和所述第一成型槽连通,用于定位安装机翼连接副翼的舵角。

9、根据本技术实施例提供的技术方案,所述第一模具和所述第二模具两端分别为第一端和第二端,所述成型槽与所述第二端相连通,且所述成型槽连通所述第二端的一端设置有侧活块,用于改变所述容纳空间的大小;

10、所述成型材料包括预浸料和发泡胶膜。

11、根据本技术实施例提供的技术方案,所述第一定位槽位于所述第一模具第一端的顶部,且和所述成型槽靠近所述第一端的一端连通,所述第一定位槽内设置有金属件定位孔,通过金属件定位件贯穿所述金属件延伸至所述金属件定位孔内,从而将机翼与机身连接的所述金属件进行定位安装。

12、根据本技术实施例提供的技术方案,所述第二定位槽位于所述成型槽一侧,且位于同侧的多个所述第二定位槽在第一方向的投影重合,所述第二定位槽内设置有舵角定位件,所述舵角定位件与机翼连接副翼的舵角连接后装入所述第二定位槽从而实现多个所述舵角的定位;

13、所述舵角定位件上设置有隼槽,同侧的多个所述舵角定位件上的所述隼槽共同连接机翼梁,用于对所述机翼梁进行定位。

14、根据本技术实施例提供的技术方案,所述第二定位槽与所述舵角定位件配合的面为导向面。

15、根据本技术实施例提供的技术方案,所述成型槽外侧设置有与其连通的切料流胶槽。

16、根据本技术实施例提供的技术方案,所述合模定位组件包括第一定位孔和第二定位孔,所述第一模具顶部设置有多个第一定位孔,所述第二模具上对应所述第一定位孔贯穿设置有所述第二定位孔;

17、所述合模定位组件还包括第一定位件和第二定位件,所述第一定位件设置在所述第一定位孔内,且所述第一定位件顶部设置有第一定位部,所述第二定位件设置在所述第二定位孔内,所述第二定位件底部对应所述第一定位部设置有第二定位部,所述第一定位部延伸至所述第二定位部内从而实现所述第一模具和所述第二模具的定位合模。

18、第二方面,本技术提供了一种成型方法,其应用有所述的一种多定位连接的机翼成型模具,所述成型方法包括:

19、s01、根据待成型机翼,计算预浸料的目标尺寸和目标层数,以及发泡胶膜的目标重量,并根据待成型机翼长度选择侧活块安装在成型槽靠近第二端的一端;

20、s02、根据目标尺寸对预浸料进行裁切,并称取目标重量的发泡胶膜;

21、s03、将裁切好的预浸料依次在所述第一模具的成型槽上铺贴至所述目标层数,并对用于贴合第二模具成型槽的预浸料进行预留;

22、s04、将所述待成型机翼与机身连接的金属件通过金属件定位件安装在第一定位槽内;

23、s05、将与所述待成型机翼连接副翼的舵角连接在舵角定位件上,并将舵角定位件装入第二定位槽内;

24、s06、将所述待成型机翼梁装入处于同侧的多个舵角定位件的隼槽内;

25、s07、将目标重量的发泡胶膜放在预浸料上;

26、s08、将预留的预浸料覆盖在发泡胶膜上;

27、s09、将第二模具和第一模具进行合模,并通过热压使预浸料和发泡胶膜固化成型。

28、根据本技术实施例提供的技术方案,所述将裁切好的预浸料依次在所述第一模具的成型槽上铺贴至所述目标层数,包括:

29、对所述第一模具的成型槽内部抽真空;

30、将裁切好的预浸料依次铺贴至所述第一模具的成型槽上,直到所述预浸料的层数为所述目标层数。

31、根据本技术实施例提供的技术方案,所述成型方法还包括:热固化成型后,降温至30-50℃时进行脱模。

32、综上所述,本技术方案具体公开了一种多定位连接的机翼成型模具及成型方法,一种多定位连接的机翼成型模具包括模具结构,其沿第一方向延伸,且包括能够上下合模的第一模具和第二模具,并且第一模具和第二模具之间通过合模定位组件实现精准定位合模,成型机构设置在模具结构上,成型机构包括成型槽,第一模具和第二模具相对的侧壁上对应设置有成型槽,成型槽提供容纳空间,用于容纳成型材料;成型机构还包括第一定位槽和多个第二定位槽,第一定位槽设置在第一模具上,并与成型槽一端连通,用于定位安装机翼与机身连接的金属件,第一模具和第二模具上均设置有多个第二定位槽,且第二定位槽位于成型槽一侧,且与成型槽连通,用于定位安装机翼连接副翼的舵角;

33、成型方法包括根据待成型机翼配置合适尺寸和层数的预浸料以及合适重量的发泡胶膜,并选取合适的侧活块装在成型槽内,将预浸料铺贴至第一模具的成型槽上,并预留出贴合第二模具的预浸料,且不切断,而后定位安装金属件和舵角,并通过位于同侧的多个舵角定位件定位安装机翼梁,之后放入发泡胶膜,再将预留出的预浸料覆盖在发泡胶膜顶部,而后合模,加压热固化,从而能够一次成型所需机翼;

34、通过第一定位槽和第二定位槽,能够分别对金属件和舵角进行定位安装,保证了金属件和舵角安装的精准度,且通过合模定位组件实现第一模具和第二模具的精准定位合模,能够保证机翼的成型质量,使机翼一次成型,不需要进行二次定位,减少操作步骤,减少加工时长,降低加工难度。

本文地址:https://www.jishuxx.com/zhuanli/20241106/322651.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表