大直径雨水管道侵入浅埋隧道的堵头墙用加固方法

- 国知局

- 2024-11-06 14:33:09

本发明涉及隧道工程,具体涉及一种大直径雨水管道侵入浅埋隧道的堵头墙用加固方法。

背景技术:

1、随着我国城市地铁建设的蓬勃发展,地铁网络日益密集。因地铁隧道施工往往不得不穿越错综复杂的建(构)筑物群,导致雨水管道(下称管道)侵入正在建设的隧道,给工程带来了严峻的挑战。为了确保既有设施的安全,同时满足地铁隧道建设的高标准要求,必须对侵入隧道的管道采取合理的应急处理措施。

2、为了及时避免管道侵入隧道开挖轮廓线所产生的不利影响,常采用截桩和二次衬砌、三次衬砌拼装加强管片、人工挖孔处理技术等方法。截桩和二次衬砌方法是一种指在隧道开挖过程中遇到侵入的给管道时,通过切割或其他方式将桩基截断,以清除障碍,二次衬砌是在初期支护完成后,再施作一次衬砌,以提供额外的结构支撑和防水保护,适用于隧道开挖过程中遇到侵入的桩基或其他硬质障碍物的情况。可以有效地清除障碍物,保证隧道开挖的连续性,二次衬砌提供了额外的结构支撑,增强了隧道的整体稳定性,但截桩过程可能会对周围地层造成扰动,增加地面沉降的风险,二次衬砌增加了施工工序和成本。三次衬砌拼装加强管片方法是一种在二次衬砌之后,再次进行的衬砌工作,通常使用加强型管片来进一步增强隧道的结构强度,适用于对隧道结构强度和稳定性要求极高的地段,如临近重要建筑物或地下设施的区域,提供了额外的结构强度,确保了隧道的长期稳定性,加强型管片可以抵抗更大的外部荷载和内部压力,但增加了施工难度和成本,施工周期较长,对项目进度有一定影响。人工挖孔处理技术方法是一种在遇到侵入的桩基或其他障碍物时,通过人工开挖小孔,然后逐步清除障碍物的方法,适用于小规模或局部侵入的障碍物,尤其是在机械设备难以到达或不适用的狭窄空间,操作灵活,适用于各种复杂的地质和空间条件,对周围环境和结构的影响较小,但劳动强度大,效率较低,存在一定的安全风险,需要严格的安全管理。然而,以上方法均不适用于管道侵入隧道的情况。

技术实现思路

1、本发明的目的是为了克服现有技术中的问题,提供一种大直径雨水管道侵入浅埋隧道的堵头墙用加固方法实用性强,能够对已暴露的管道本体形成一个完整的堵头墙支护结构,并对管道本体起到托举作用,能够明显提高管道本体的安全稳定性,避免管道本体发生沉降变形。

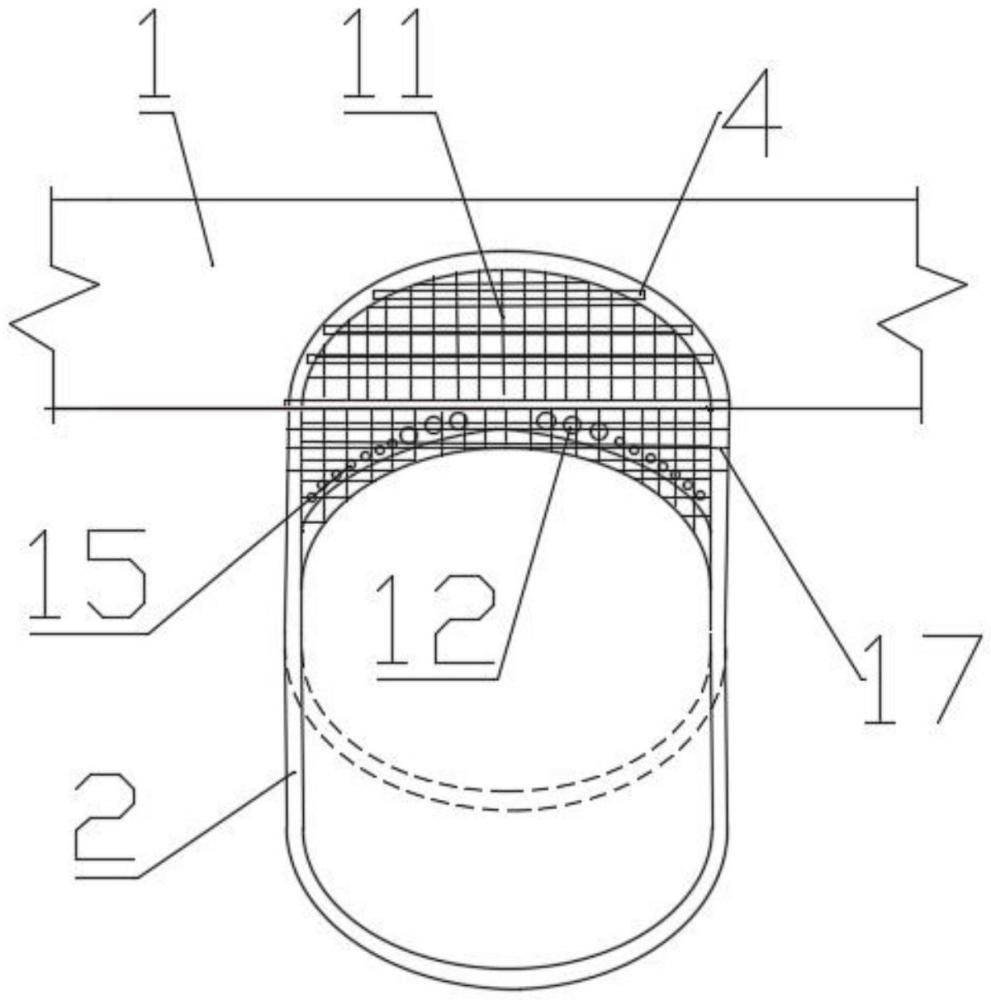

2、本发明提供了一种大直径雨水管道侵入浅埋隧道的堵头墙用加固方法用于在隧道的掌子面已经暴露有管道本体时,对管道本体进行支护,该加固方法包括以下步骤:s100、采用pe板(聚乙烯板)包裹已经暴露的管道本体的表面,喷混凝土封闭掌子面;s200、多次开挖下台阶初支未成环的核心土,每挖除一层核心土,沿管道本体的长度方向设置工字钢,并且将工字钢的两端固定在隧道的内壁上,直到隧道底部预留的核心土的上表面位于管道本体下边缘以下;s300、多个工字钢在竖直面内平行排列,并在多个工字钢的表面均焊接钢筋网,接着进行喷射混凝土支护,并形成堵头墙;s400、在堵头墙最下侧的工字钢接触的核心土上沿隧道的长度方向预埋多个管棚导向管,对管道本体进行支护;s500、按照隧道的轮廓对堵头墙底部预留的核心土进行开挖,并初喷混凝土封闭开挖面,在管棚导向管的下方安装钢筋骨架,将钢筋骨架与管棚导向管焊接,钢筋骨架固定在隧道的两侧内壁;s600、在钢筋骨架的下表面挂设钢筋网,钢筋网与钢筋骨架焊接,进行喷射混凝土支护,实现对堵头墙的加固。

3、较佳地,所述步骤s300中,进行喷射混凝土支护完成之后,重复步骤s200中在隧道的内壁上固定多个工字钢的方法,在新固定的多个工字钢的表面均焊接钢筋网,并进行喷射混凝土支护,两次设置的工字钢与钢筋网在进行喷射混凝土支护后,共同形成堵头墙。

4、较佳地,所述步骤s200中,安装工字钢时,使用风镐凿除隧道内排钢筋支架上的保护层混凝土,露出钢筋支架上的纵向主筋,在纵向主筋上焊接有一一对应的多个钢板和多个角钢,所述工字钢的端部均焊接在一个钢板的板面上,角钢位于钢板和工字钢的下方,并焊接钢板和工字钢。

5、较佳地,相互对应的钢板和工字钢之间通过焊接加劲肋,实现对钢板和工字钢的加固。

6、较佳地,所述步骤s400中,在多个管棚导向管远离隧道中心的两侧分别施作多个超前注浆导管,多个超前注浆导管与多个管棚导向管连通,通过向各超前注浆导管注浆,实现对管道本体和工字钢的支撑。

7、较佳地,所述钢筋网同时焊接水平向设置的多个连接筋,同时各连接筋的两端分别焊接所述钢筋骨架和所述隧道内壁上的钢筋支架。

8、较佳地,所述步骤s600中,在钢筋骨架的下表面挂设的钢筋网为双层,双层钢筋网均与钢筋骨架焊接。

9、较佳地,所述步骤s200中,开挖下台阶初支未成环的核心土的次数为三次,每此均挖除一层核心土。

10、较佳地,所述连接筋的个数为三个。

11、较佳地,所述纵向主筋固定连接格栅钢架连接角钢,所述格栅钢架连接角钢固定在隧道的内壁上。

12、与现有技术相比,本发明的有益效果是:

13、本大直径雨水管道侵入浅埋隧道的堵头墙用加固方法中工字钢用以给管道本体提供足够的横向支持保护,是防止管道本体因隧道开挖暴露发生损坏而采用的重要措施。管棚导向管的数量为多个,每个管棚导向管的直径为127mm,管棚导向管施作时采用“隔一打一”的顺序进行,在预埋管棚导向管时,工人用洛阳铲在堵头墙上打孔并放入管棚导向管。钢筋骨架对于已暴露的管道本体起到托举作用,来保障管道本体安全工作。

14、本大直径雨水管道侵入浅埋隧道的堵头墙用加固方法泛用性和实用性强,能够应用于普通的地质条件下的隧道,能够对已暴露的管道本体形成一个完整的堵头墙支护结构,并对管道本体起到托举作用,能够明显提高管道本体的安全稳定性,避免了对地层造成扰动和管道本体发生沉降变形的问题,并且减小了施工难度和成本,缩短了施工周期,加快了施工进度。

技术特征:1.一种大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,用于在隧道(2)的掌子面已经暴露有管道本体(1)时,对管道本体(1)进行支护,其特征在于,该加固方法包括以下步骤:

2.如权利要求1所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述步骤s300中,进行喷射混凝土支护完成之后,重复步骤s200中在隧道(2)的内壁上固定多个工字钢(4)的方法,在新固定的多个工字钢(4)的表面均焊接钢筋网(11),并进行喷射混凝土支护,两次设置的工字钢(4)与钢筋网(11)在进行喷射混凝土支护后,共同形成堵头墙。

3.如权利要求1所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述步骤s200中,安装工字钢(4)时,使用风镐凿除隧道(2)内排钢筋支架上的保护层混凝土,露出钢筋支架上的纵向主筋(5),在纵向主筋(5)上焊接有一一对应的多个钢板(7)和多个角钢(9),所述工字钢(4)的端部均焊接在一个钢板(7)的板面上,角钢(9)位于钢板(7)和工字钢(4)的下方,并焊接钢板(7)和工字钢(4)。

4.如权利要求3所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,相互对应的钢板(7)和工字钢(4)之间通过焊接加劲肋(6),实现对钢板(7)和工字钢(4)的加固。

5.如权利要求1所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述步骤s400中,在多个管棚导向管(12)远离隧道(2)中心的两侧分别施作多个超前注浆导管(15),多个超前注浆导管(15)与多个管棚导向管(12)连通,通过向各超前注浆导管(15)注浆,实现对管道本体(1)和工字钢(4)的支撑。

6.如权利要求3所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述钢筋网(11)同时焊接水平向设置的多个连接筋(17),同时各连接筋(17)的两端分别焊接所述钢筋骨架(16)和所述隧道(2)内壁上的钢筋支架。

7.如权利要求1所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述步骤s600中,在钢筋骨架(16)的下表面挂设的钢筋网(11)为双层,双层钢筋网(11)均与钢筋骨架(16)焊接。

8.如权利要求1所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述步骤s200中,开挖下台阶初支未成环的核心土(13)的次数为三次,每此均挖除一层核心土(13)。

9.如权利要求6所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述连接筋(17)的个数为三个。

10.如权利要求3所述的大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,其特征在于,所述纵向主筋(5)固定连接格栅钢架连接角钢(10),所述格栅钢架连接角钢(10)固定在隧道(2)的内壁上。

技术总结本发明公开了一种大直径雨水管道侵入浅埋隧道的堵头墙用加固方法,属于隧道工程技术领域。该加固方法用于在隧道的掌子面已经暴露有管道本体时,对管道本体进行支护,该加固方法包括以下步骤:S100、采用PE板包裹已经暴露的管道本体的表面,喷混凝土封闭掌子面;S200、多次开挖下台阶初支未成环的核心土,每挖除一层核心土,沿管道本体的长度方向设置工字钢,并且将工字钢的两端固定在隧道的内壁上,直到隧道底部预留的核心土的上表面位于管道本体下边缘以下。本加固方法实用性强,能够对已暴露的管道本体形成一个完整的堵头墙支护结构,并对管道本体起到托举作用,能够明显提高管道本体的安全稳定性,避免管道本体发生沉降变形。技术研发人员:张勋,朱月阳,黄沛,张亚国,田威受保护的技术使用者:长安大学技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322775.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表