一种将含钠燃料油中钠离子去除的装置的制作方法

- 国知局

- 2024-11-06 15:05:15

本发明属于化工生产,具体涉及一种利用反应萃取和沉降原理将含钠燃料油中钠离子去除的装置,特别涉及一种针对化工生产领域去除副产含钠燃料油中钠离子以实现燃料油资源化回收利用、污染物减排、达标排放的装置。

背景技术:

1、共氧化法环氧丙烷的工艺过程中会副产含钠燃料油,若直接将此含钠燃料油送至焚烧炉会造成积灰严重,水冷壁换热效果变差。传统的除钠盐工艺要么投资成本和运行成本高,要么不能回收能量,因此寻找一种可靠的燃料油除钠工艺势在必行。

2、中国专利201822037477.3公开了一种用于燃料油的清洁过滤装置,包括处理罐、凝絮箱和过滤箱;通过处理罐对燃料油中的浮渣以及沉淀物进行处理,处理后的燃料油通过连接管进入到凝絮箱内进行凝絮过程,再通过连通管流进过滤箱内,在滤网筒的作用下进行过滤过程,从而将凝絮后的杂质与燃料油分离。

3、中国专利202020386612.x公开了一种用于燃料油的清洁过滤装置,包括主体箱、去浮过滤机构和絮凝机构;通过伺服电机驱动的去浮过滤机构对燃料油中的浮渣进行清理收集,设置的过滤罩可以隔离处理罐底的沉淀物,从而排除燃料油中的杂质,然后通过在絮凝机构内滤去絮凝后产生的杂质,进一步提高燃料油的质量。

4、上述专利对燃料油中的浮渣、沉淀物等有很好的处理作用,但对于溶于燃料油中的钠盐却束手无策。

5、中国专利201810879166.3公开了一种适用于原油中有机钠盐的除钠剂,该除钠剂具有良好的水溶性和对原油中有机钠盐的脱除能力,但该专利中所述除钠工艺条件较为苛刻(一、二级注水量均为5%,混合强度0.8mpa,脱盐温度130℃,电场强度2000v/cm),有机铵盐、无机铵盐和助转移剂三者为该原油除钠剂的有效组分,不能适用于本领域。

6、由此可见,目前文献中要么无法去除溶于燃料油中的有机钠盐,要么脱盐工艺有一定的局限性。本发明的目的就是为了解决此问题,同时解决除钠技术方案过于复杂、设备成本太高的问题。

技术实现思路

1、本发明的目的是提供一种将含钠燃料油中钠离子去除的装置,以克服现有技术存在的上述缺陷。

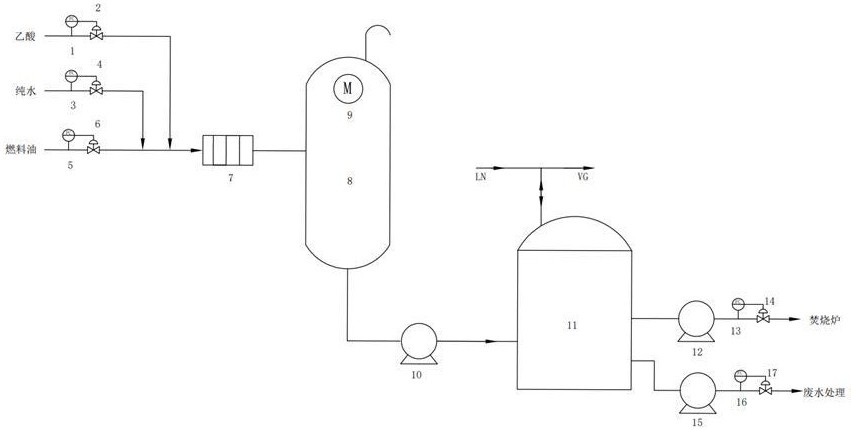

2、本发明所述的一种将含钠燃料油中钠离子去除的装置,由通过化工管线连接的静态混合器、反应萃取器、反应器出料泵、沉降罐、油相采出泵和水相采出泵组成;静态混合器设有入口和出口,输送含钠燃料油、纯水和乙酸的管线汇合后与静态混合器的入口相连;反应萃取器侧面设有混合物料进口、顶部设有气相排放口、底部设有液相出口,反应萃取器的混合物料进口与静态混合器的出口连接;反应器出料泵设有入口和出口,反应器出料泵的入口与反应萃取器的液相出口连接;沉降罐的顶部设有气相平衡管线入口、侧面设有液相入口、在与液相入口相对的另一侧设有油相采出口和液相采出口,油相采出口的位置高于液相采出口的位置,沉降罐的液相入口与反应器出料泵的出口连接;沉降罐的油相采出口和水相采出口分别连接到油相采出泵和水相采出泵;在反应萃取器内,含钠燃料油中携带的苯酚钠与乙酸发生置换反应生成苯酚和乙酸钠,纯水作为萃取剂将反应生成的乙酸钠溶于水中形成酸性废水;少量受热蒸发的水分从反应萃取器顶部的气相排放口排出,反应后的液相由反应萃取器底部的液相出口排出至反应器出料泵,再送至沉降罐内静置沉降分层,沉降分层后的油相通过油相采出泵送至焚烧炉,沉降分层后的水相通过水相采出泵送至废水处理装置。

3、进一步的,在输送乙酸的管线上设置有乙酸流量表和乙酸调节阀,在输送纯水的管线上设置有纯水流量表和纯水调节阀,在输送含钠燃料油的管线上设置有燃料油流量表和燃料油调节阀;乙酸由乙酸流量表和乙酸调节阀控制添加量,纯水由纯水流量表和纯水调节阀控制添加量,含钠燃料油由燃料油流量表和燃料油调节阀控制添加量,乙酸、纯水和燃料油按一定的质量配比在混合物料管线混合,再经静态混合器混合均匀后进入反应萃取器。

4、通过沉降罐顶部的气相平衡管线向沉降罐内注入氮气或将沉降罐内多余的气相排至尾气处理系统来维持沉降罐内部压力稳定在5.0~7.0kpa,避免沉降罐的超压或欠压;沉降罐的油相采出口和水相采出口分别连接到油相采出泵和水相采出泵,油相采出泵的出口经油相采出流量计、油相采出调节阀后连接至焚烧炉;水相采出泵的出口经水相采出流量计、水相采出调节阀后连接废水处理装置。

5、所述静态混合器的空心管线内部设有旋转叶片和静止柱形体,利用固定在管线内的旋转叶片和静止柱形体改变流体在管内的流动状态,以达到含钠燃料油、乙酸和纯水之间良好分散和充分混合的目的。

6、所述反应萃取器(直径1.8米,高4.86米,全容积为10.2m³)外部设有蒸汽伴热夹套,蒸汽伴热夹套上设有蒸汽进口与蒸汽出口;反应萃取器内部设有两层双桨叶搅拌器,内壁设有阻流挡板,以使含钠燃料油在反应萃取器内与乙酸和纯水进一步充分混合均匀避免含钠燃料油与水相发生分层现象,含钠燃料油在反应萃取器内与乙酸和纯水在发生反应萃取;通过0.5mpa、155~160℃的蒸汽使反应萃取器的反应温度控制在75~85℃,搅拌速度控制在20~30r/min,反应萃取时间为1~3h,含钠燃料油中携带的苯酚钠与乙酸发生置换反应生成苯酚和乙酸钠,纯水作为萃取剂将反应生成的乙酸钠溶于水中形成酸性废水;少量受热蒸发的水分会从反应萃取器顶部的气相排放口排出,反应后的液相由反应萃取器底部的液相出口排出至反应器出料泵。

7、所述沉降罐内部设有蒸汽伴热盘管,在沉降罐底部设有蒸汽进口与出口,通过0.5mpa、155~160℃的蒸汽维持沉降罐内物料温度在65~75℃,通过气相平衡管线维持沉降罐内的压力在5.0~7.0kpa,防止沉降罐出现膨胀或变瘪的现象发生。来自反应萃取器的液相经化工管线连接至反应器出料泵,再送至沉降罐内静置沉降分层。

8、沉降罐设有界面液位计,因水相和油相出料口相对于沉降罐侧面的位置是固定的,因此需根据液位及时将酸性废水通过水相采出泵送至废水处理装置,避免水相液位过高使酸性废水随油相被送至焚烧炉,由水相采出流量计和水相采出调节阀控制水相的送量。沉降分层后的油相通过油相采出泵送至焚烧炉,由油相采出流量计和油相采出调节阀控制油相的外送量。

9、优选的,静态混合器也可用管道混合器代替,以确保乙酸、纯水、含钠燃料油混合均匀。静态混合器7或管道混合器的结构可参见《jb/t 7660-2016静态混合器》的描述。反应出料泵与水相采出泵的压力范围为0.4~0.6mpa,油相采出泵的压力范围为1.2~1.4mpa。

10、本发明的有益效果:向含钠燃料油(有效成分主要为1-苯氧基-2-丙醇、2-苯基乙醇等重组分,其中含有少量苯酚钠杂质)中加入乙酸和纯水(乙酸、纯水和含钠燃料油的质量比为1:5.5:20~24,乙酸和纯水的温度为室温,含钠燃料油的温度为65~75℃),三种物料在静态混合器内混合均匀,苯酚钠与乙酸在反应萃取器(通过反应萃取器夹套蒸汽将反应萃取温度控制在75~85℃)中反应生成苯酚和乙酸钠,再由纯水进行萃取,将溶于燃料油中的乙酸钠萃取至水相,然后通过沉降罐进行重力沉降实现油水分层;得到的油相为去除钠盐的苯氧基-2-丙醇、2-苯基乙醇燃料油和反应生成的少量苯酚,得到的水相为富含乙酸钠的酸性废水,分别通过油相采出泵和水相采出泵输送至焚烧炉和废水处理装置,以实现去除燃料油中钠离子的目的,其中油相在焚烧炉燃烧产生4.5mpa的过热饱和蒸汽以实现资源化回收利用。

11、本发明所述的一种将含钠燃料油中钠离子去除的装置,依托化工领域常用的反应萃取、沉降工艺,通过乙酸与混溶于燃料油中的苯酚钠等进行反应萃取,使金属钠离子由油相转移至水相随废水采出,有效降低燃料油中的金属钠离子含量,实现重质燃料油的资源化回收利用,实现污染物减排、达标排放的目的。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325222.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表