用于长期储存药物组合物的系统的制作方法

- 国知局

- 2024-11-06 15:08:58

本发明涉及一种用于长期储存药物组合物、特别是包括注射器的系统。该系统包括用于将针头固定至注射器筒的适配器,从而提供了改进的容器封闭完整性。

背景技术:

1、预填充式注射器通常用作备用状态下的药物组合物的长期储存系统。药物组合物被填充到注射器中,该注射器已经配备有针头和保护帽,该保护帽在相关领域中也称为针头护罩。针头护罩通常同时用于几个目的,即:保护操作注射器的人员免受伤害,保护针头并且特别是针头斜面免受损坏,以及在使用前确保注射器和针头内的药物组合物的无菌性。

2、存在不同的连接器用于将针头固定至注射器筒。然而,现有的连接器已经证明其本身仅部分地适用于带桩撑针头(staked needle)的预填充式注射器的长期储存,特别是在非常低或非常高的温度下(例如像一些疫苗所要求的-80℃或用于热带气候的40℃和高湿度)的长期储存。在容器封闭完整性方面存在明显的缺陷,即被填充的注射器的内容物可能泄漏和/或被污染。

3、因此,本发明的目的是克服现有技术的缺点。特别地,在容器封闭完整性方面提高长期储存能力。

技术实现思路

1、本发明的目的通过根据权利要求1所述的一种用于长期储存药物组合物的系统来实现。可选实施例是从属权利要求的主题。

2、在第一方面,本发明涉及一种用于长期储存药物组合物的系统,该系统包括:

3、-注射器筒,该注射器筒包括:

4、+包括锥体的前端;以及

5、+后端;

6、-插入后端中的柱塞;以及

7、-连接至前端的适配器,该适配器包括:

8、+针头;

9、+适配器本体,该适配器本体连接针头和注射器筒;以及

10、+任选地针头护罩,该针头护罩覆盖针头。

11、在第二方面,本发明涉及一种用于长期储存药物组合物的系统,该系统包括:

12、-注射器筒,该注射器筒包括:

13、+包括锥体的前端;以及

14、+后端;

15、-插入后端中的柱塞;以及

16、-连接至前端的适配器,该适配器包括:

17、+针头;

18、+适配器本体,该适配器本体连接针头和注射器筒;以及

19、+任选地针头护罩,该针头护罩覆盖针头;

20、其中,根据iso 11040-4:2015附录g.3测量的适配器的拉脱力为1n至500n。

21、在第三方面,本发明涉及一种用于长期储存药物组合物的系统,该系统包括:

22、-注射器筒,该注射器筒包括:

23、+包括锥体的前端;以及

24、+后端;

25、-插入后端中的柱塞;以及

26、-连接至前端的适配器,该适配器包括:

27、+针头;

28、+适配器本体,该适配器本体连接针头和注射器筒;以及

29、+任选地针头护罩,该针头护罩覆盖针头;

30、其中,根据iso 11040-4:2015附录c.2测量的锥体断裂力为1n以上和/或400n以下。

31、在第四方面,本发明涉及一种用于长期储存药物组合物的系统,该系统包括:

32、-注射器筒,该注射器筒包括:

33、+包括锥体的前端;以及

34、+后端;

35、-插入后端中的柱塞;以及

36、-连接至前端的适配器,该适配器包括:

37、+针头,

38、+适配器本体,该适配器本体连接针头和注射器筒;以及

39、+任选地针头护罩,该针头护罩覆盖针头;

40、其中,根据iso 11040-4:2015附录g.3测量的适配器的拉脱力为1n至500n,根据iso 11040-4:2015附录c.2测量的锥体断裂力为1n以上和/或400n以下。

41、用于将针头附接至注射器上的连接器之一是鲁尔锁连接器,该鲁尔锁连接器包括位于针筒上的锥体,该锥体用于接收针头部分上的相应接收内锥体。两部分均借助适配器固定。该适配器咬合在锥体的底切部上,并将针头锁定在适当的位置。发明人已经发现,在该咬合动作期间,锥体的表面和/或底切部区域可能被带有划痕或冲击应力的保持部分损坏。这可能导致长期储存期间的泄漏,或者在最坏的情况下,导致锥体断裂,从而降低容器封闭完整性。

42、然而,另一方面,锁定部分必须足够紧地安置在锥体上,以便提供针头和适配器的一定最小拉脱力,用于确保在操作预填充式注射器或拉离针头护罩时针头组件不会被意外移除。除此之外,由适配器施加的压力还通过更好地密封接触表面来提高容器封闭完整性,特别是当与有弹力的密封构件结合使用时。

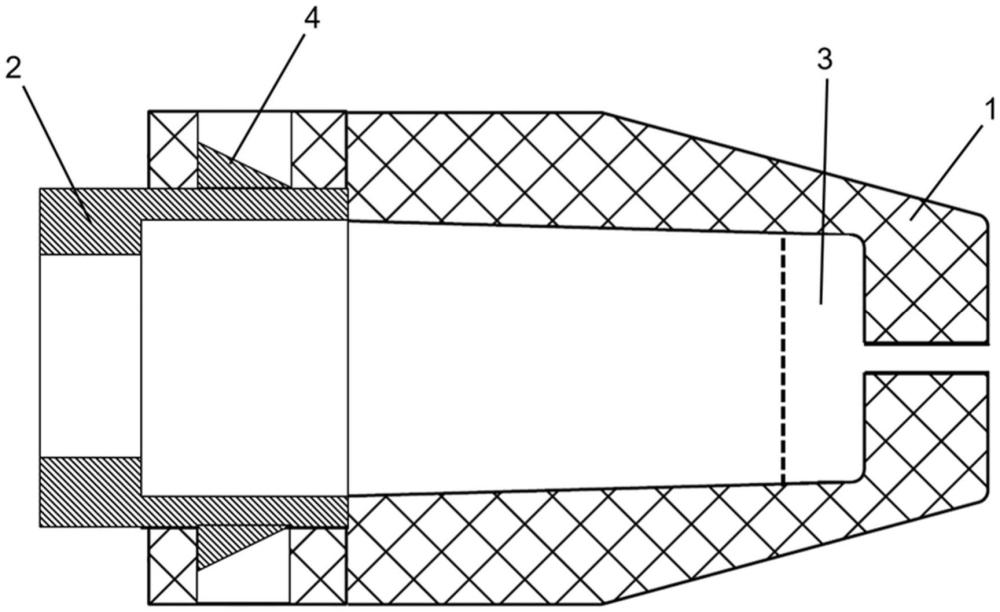

43、在一些可选变型中,根据iso 11040-4:2015附录g.3测量的适配器的拉脱力可以为50n至400n、优选80n至350n、更优选100n至300n、更优选120n至250n、更优选140n至200n,和/或根据iso 11040-4:2015附录c.2测量的锥体断裂力可以为5n以上、优选20n以上、更优选40n以上、更优选50n以上、更优选60n以上和/或300n以下、优选200n以下、更优选150n以下。适配器的拉脱力可以为至少50n、至少60n、至少70n、至少80n或至少85n。适配器的拉脱力可以为至多50n至400n、至多300n、至多250n、至多200n或至多150n。锥体断裂力可以为至少5n、至少20n、至少40n、至少50n或至少60n。锥体断裂力可以为至多300n、至多200n或至多150n。锥体断裂力可以为5n至300n、或20n至200n、或40n至200n、或50n至150n或60n至150n。

44、在优选实施例中,该系统通过了根据iso 11040-4:2015附录h的容器封闭完整性测试。在该测试中,注射器填充有液体并浸没在染料溶液中。然后,在减压/再加压循环之后,目测检查染料溶液是否进入注射器。根据本公开的系统通过了用新填充样品进行的该测试。

45、在可选实施例中,在15℃-30℃的环境条件下或在40℃±2℃和75%±5%的相对湿度下,在储存了7天、优选30天、更优选100天、更优选3个月、更优选6个月、更优选1年、更优选2年、更优选5年的时间之后,系统通过了根据iso 11040-4:2015附录h的容器封闭完整性测试。这证明了该系统优越的长期储存性能。基于如ich指南ich q1a(“新药物和产品的稳定性测试(stability testing of new drug substances and products)”)中提到的加速老化测试的条件,在室温和环境条件下或甚至在40℃的高温和高湿度下进行测试之前,可以将所填充的注射器储存较长时间,并且仍然通过染色测试。

46、在系统的一些实施例中,注射器筒包括玻璃或由玻璃制成;和/或适配器本体包括聚合物。

47、在进一步的实施例中,注射器筒包括肩部,锥体包括锥形区域和底切部,锥形区域包括锥体的最宽外圆周,并且底切部的外圆周小于锥体的最宽外圆周,其中优选地,底切部位于锥形区域和注射器筒的肩部之间。

48、在一些实施例中,适配器在锥体上的适配器旋转阻力可以为0.03nm至1nm、优选0.04nm至0.6nm、优选0.05nm至0.4nm、优选0.06nm至0.3nm。可以基于iso 11040-4:2015附录g.4确定适配器旋转阻力。适配器在锥体上的适配器旋转阻力可以为至少0.03nm、至少0.04nm、至少0.05nm或至少0.06nm。适配器在锥体上的适配器旋转阻力可以为至多1nm、至多0.6nm、至多0.4nm或至多0.06nm至0.3nm。适配器旋转阻力是指围绕注射器筒的纵向中心轴线在注射器的锥体上使处于其组装状态下的适配器旋转所需的力。因此,连接在指定的力水平下是防扭转的。该值表示适配器和锥体之间连接的紧密性。因此,它不应该太低。

49、在进一步的实施例中,适配器防倾斜地装配至注射器筒,使得针头的中心轴线与注射器筒的中心轴线一致。这意味着适配器装配至注射器筒时,其侧向倾斜的可能性受到了充分限制,使得针头保持在注射器筒的中心轴线上。这对于在将针头护罩放在注射器上时避免损坏针头斜面(needle bevel)特别重要。

50、在实施例中,针头固定地装配或可移动地装配在适配器本体内。在其最简单的形式中,针头固定地装配在适配器本体内。通过这种将针头的取向保持为与注射器筒一致,针头也能够被设计成可沿着适配器的纵向轴线移动。这种设计允许一次性注射器的结构能够缩回针头,以便防止二次使用。两种选择都适用于本公开的适配器设计的功能。

51、适配器本体可以包括:支撑针头的第一部分;和第二部分,该第二部分与锥体接触,优选与锥体的底切部接触。因此,适配器本体不是单个工件,而是由两个分离的部分组装而成,其中一个部分保持针头,而第二部分则建立与注射器筒的连接。

52、在一些实施例中,第一部分和第二部分优选地通过卡合机构不可逆地连接。特别地,这种连接不仅仅是通过旋紧连接实现的。卡合机构是指借助形状配合建立的连接,该形状配合进行咬合动作并锁定这些部分。因此,在系统的旋转轴线的力方向上产生平移运动的阻碍。

53、可选地,适配器的第二部分在锥体上的设定力和/或适配器在锥体上的设定力和/或通过卡合机构将第一部分和第二部分不可逆地连接以到达卡合机构的卡合点的力为10n至300n、优选20n至150n、更优选50n至120n。用于适配器到达卡合机构的卡合点的设定力可以为至少10n、至少20n或至少50n。用于适配器到达卡合机构的卡合点的设定力可以为至多300n、至多150n或至多120n。到达卡合点的设定力是将这些部分压在一起直到它们咬合在一起并锁定所需的力。这些值可以在设定机器上预先定义。通过使用方法控制系统,力需要在规定的范围内。通过使用力控制系统,力将在给定范围内调节,以便完成设定过程。当第二部分被推到锥体的底切部时,设定过程完成。组装过程可以包括首先组装第一部分和第二部分并且然后将整个适配器与注射器筒组装,或者首先将第二部分与注射器筒组装并且然后将第一部分与已经安装的第二部分组装。

54、在实施例中,第二部分的材料包括聚合物或由聚合物组成。

55、在实施例中,在第一部分和注射器筒之间布置密封构件。由于密封构件密封了针头和注射器筒之间的连接,所以它对于容器封闭完整性是重要的。通过改变密封构件的特性,可以优化组装和密封过程。特别有利的是,相对于预期的设定力和适配器保持和旋转阻力来调节密封构件的特性。

56、在可选变型中,密封构件与锥体接触,优选与锥体的末端部分接触,该末端部分位于注射器筒的远端侧。这实现了非常有效的密封,并允许选择密封构件的压缩。

57、在进一步的实施例中,根据astm d2240:2021测量10秒的密封构件的肖氏a硬度为20至80、优选30至70、更优选45至65、更优选55至60。密封构件的肖氏a硬度可以为至少20、至少30、至少45或至少55。密封构件的肖氏a硬度可以为至多80、至多70、至多65或至多60。已经发现该范围对于密封性能和压缩性能是最佳的。

58、在一些实施例中,密封构件被卡合机构至少部分地压缩,优选至少部分地压缩10%至80%、优选20%至70%、更优选30%至60%、更优选40%至50%。密封构件可以被卡合机构压缩至少10%、至少20%、至少30%或至少40%。密封构件可以被卡合机构压缩至多80%、至多70%、至多60%或至多50%。这能够在适配器和注射器筒之间的连接的密封、稳定性和完整性方面获得良好的结果。机械压缩行为能够经由非线性有限元模拟来确定。材料模型再现了材料的非线性应力-应变行为,区分了单轴和多轴加载。模拟模型由实体元素组成,每个元素具有至少四个集成点。fe网格的特征是本体的厚度上的最少50个元素。在模拟中,朝向由技术设计限定的水平,锥体被压到密封构件上。测量密封构件的所产生的最大真实应变。

59、在进一步的实施例中,根据iso 527-1/-2:2019确定的密封构件的杨氏模量为0.1mpa至5mpa、优选1mpa至4mpa、更优选1.5mpa至3mpa。密封构件的杨氏模量可以为至少0.1mpa、至少1mpa或至少1.5mpa。密封构件的杨氏模量可以为至多5mpa、至多4mpa或至多3mpa。

60、杨氏模量能够用根据iso 527-1/-2:2019的测试设置来确定。可以使用样本几何形状5a或5b。此外,能够使用3d相机系统(例如gom aramis12m)以便经由数字图像相关(dic)测量局部表面应变。必须记录正在进行测试的至少100张图像。测试的结束是样本失效。测量真实应变/亨基(hencky)应变(ε真实,横向)。在dic中,在样本的宽度上需要最少100个重叠面。力由材料测试机测量(称重传感器≤5kn)。dic的应变信息必须与力信号位于同一时间轴上。假设横向应变在两个横向方向上相等。真实应力通过以下公式计算:

61、

62、杨氏模量被确定为应力-应变图中的初始斜率。

63、在实施例中,密封构件优选在其压缩状态下的厚度为0.05mm至3.00mm、优选0.5mm至2.50mm、优选0.80mm至2.20mm。该厚度是指组装时密封构件平行于针头和注射器筒的中心轴线的尺寸。密封构件优选在其压缩状态下的厚度可以为至少0.05mm、至少0.5mm或至少0.80mm。密封构件优选在其压缩状态下的厚度可以为至多3.00mm、至多2.50mm或至多2.20mm。未压缩状态下的厚度可以借助卡尺确定。机械压缩行为能够经由非线性有限元模拟来确定。材料模型再现了材料的非线性应力-应变行为,区分了单轴和多轴加载。模拟模型由实体元素组成,每个元素具有至少四个集成点。fe网格的特征是本体的厚度上的最少50个元素。在模拟中,朝向由技术设计限定的水平,锥体被压到密封构件上。

64、在进一步的实施例中,密封构件的材料包括聚合物,优选由聚合物组成,所述聚合物优选地为弹性体、更优选为热塑性弹性体。特别地,热塑性弹性体提供了通过注射成型的可成型性与弹性相结合的优点,用于实现良好的密封。

65、在其他实施例中,第二部分是保持部分。

66、在实施例中,第二部分基本上为环形形状,该环形形状不是完全封闭的和/或具有间隙和/或其直径能够变宽。这减少了在系统组装期间施加在锥体和底切部上的力。在不损坏锥体或底切部的情况下,一种易于组装的选择是能够在该间隙中插入楔形构件,在将第二部分在锥体上滑过之后,该楔形构件能够借助凸耳移除。

67、在实施例中,第二部分基本上为环形形状,该环形形状在其中心轴线的方向上施加弹簧力。中心轴线在这里是指垂直于环形形状的直径的轴线。当组装在注射器上时,该弹簧力沿着注射器筒的中心轴线作用在锥体的底切部上,并将适配器弹性地拉向锥体。这能够提高容器封闭完整性,特别是在非常低或高的温度下使用时。

68、在一些实施例中,在拆下第二部分和弹性松弛之后,当通过借助视觉测量装置测量第二部分的内径来确定时,第二部分的内圆周与锥体的最宽外圆周的比值在85%[mm/mm]和99%[mm/mm]之间或者在90%[mm/mm]和99%[mm/mm]之间。第二部分的内径是在组装过程中在其塑性变形之后测量的。为了测量,锥体可以被断裂,并且第二部分可以为了弹性松弛而被移除。利用光学显微镜(例如optometron ui-1540-c),能够确定内径。

69、在一些实施例中,在拆下第二部分和弹性松弛之后,当通过借助视觉测量装置测量第二部分的内径来确定时,第二部分的内圆周与锥体的底切部的圆周的比值为90%[mm/mm]直至107%[mm/mm]。第二部分的内径是在组装过程中在其塑性变形之后测量的。为了测量,锥体可以被断裂,并且第二部分可以为了弹性松弛而被移除。使用光学显微镜(例如optometron ui-1540-c),能够确定内径。

70、在进一步的实施例中,第二部分的径向力与适配器的拉脱力的比值为1%至20,000%[n/n]、优选2%至5,000%[n/n]、更优选5%至200%[n/n]、更优选10%至100%[n/n]、更优选20%至50%[n/n]。该比值可以为至少1%[n/n]、至少2%[n/n]、至少5%[n/n]、至少10%[n/n]或至少20%[n/n]。该比值可以为至多20,000%[n/n]、至多5,000%[n/n]、至多200%[n/n]、至多100%[n/n]或至多50%[n/n]。径向力是指由基本上为环形形状的第二部分在其径向方向上以及在组装状态下施加的力。

71、在实施例中,第二部分的径向力为5n至200n、优选10n至180n、更优选20n至150n、更优选30n至120n、更优选40n至100n、更优选50n至80n。第二部分的径向力可以为至少5n、至少10n、至少20n、至少30n、至少40n或至少50n。第二部分的径向力可以为至多200n、至多180n、至多150n、至多120n、至多100n或至多80n。为了确定径向力,能够经由非线性有限元模拟来模拟第二部分。模拟模型由实体元素(四边形)组成,每个元素具有至少四个集成点。fe网格的特征是本体的厚度上的最少十个元素。第二部分被加宽到注射器筒的锥体的最大直径,并且随后放松到底切部的圆周。在径向方向上测量所产生的反作用力。

72、在进一步的实施例中,适配器的拉脱力是第二部分的拉力。这意味着用于将适配器附接至注射器筒的力仅由第二部分提供。此目的不需要其他部分。

73、在实施例中,第二部分的材料包括金属,优选由金属组成,所述金属优选为包括铁和/或铝的金属,更优选为不锈钢。这些材料提供了良好的保持功能和耐久性,并且能够容易地冲压成所需的形状。

74、在进一步的实施例中,第二部分的厚度为0.03mm至1mm、优选0.05mm至0.8mm、更优选0.1mm至0.4mm、更优选0.15mm至0.3mm。第二部分的厚度可以为至少0.03mm、至少0.05mm、至少0.1mm或至少0.15mm。第二部分的厚度可以为至多1mm、至多0.8mm、至多0.4mm或至多0.3mm。在这种情况下,厚度是指扁平材料在基本环形形状的第二部分的轴向方向上的厚度,即不考虑三维形状部分的外部尺寸。厚度能够经由卡尺测量(分辨率/精度±0.001mm)。在计算算术平均值的至少五个不同位置重复测量。

75、在实施例中,根据iso 527-1/-2:2019确定的杨氏模量[gpa]与第二部分的厚度[mm]的比值为50至10,000[gpa/mm]、优选100至8,000[gpa/mm]、优选200至5,000[gpa/mm]、优选300至2,000[gpa/mm]、优选500至1,000[gpa/mm]。该比值可以为至少50[gpa/mm]、至少100[gpa/mm]、至少200[gpa/mm]、至少300[gpa/mm]或至少500[gpa/mm]。该比值可以为至多10,000[gpa/mm]、至多8,000[gpa/mm]、至多5,000[gpa/mm]、至多2,000[gpa/mm]或至多1,000[gpa/mm]。已经发现该比值为第二部分提供了与其尺寸和所实现的保持功能相关的最佳机械性能。

76、在一些实施例中,第二部分完全被第一部分包围和/或第二部分嵌入第一部分中。

77、为了减少锥体和底切部的损坏,基本上环形形状的第二部分的凸耳的厚度可以相对于沿着内圆周测量的凸耳的宽度设定。取决于所使用的材料,沿内圆周测量的凸耳的宽度与凸耳的厚度的比值的范围应为1[mm/mm]至450[mm/mm]、优选2[mm/mm]至100[mm/mm]、更优选3[mm/mm]至50[mm/mm]、更优选4[mm/mm]至20[mm/mm]。该比值可以为至少1[mm/mm]、至少2[mm/mm]、至少3[mm/mm]或至少4[mm/mm]。该比值可以为至多450[mm/mm]、至多100[mm/mm]、至多50[mm/mm]或至多20[mm/mm]。

78、进一步地,为了优化,可以改变凸耳中的槽的长度和凸耳相对于环的中心轴线的角度。为了获得最佳结果,槽的长度的范围应为0mm至3mm、优选0.1mm至2mm、更优选0.4mm至0.8mm。长度可以为至少0mm、至少0.1mm或至少0.4mm。长度可以为至多3mm、至多2mm或至多0.8mm。

79、在其他实施例中,锥体和/或第二部分包括由单层或多层涂层涂覆的至少一个区域。可选地,锥体包括涂层。多层涂层可以包括多层相同的涂层材料,即在较薄层或不同涂层材料层中重复施加单一材料。后者特别适用于为涂层提供不同的功能,例如阻尼效果和抗刮擦效果或表面缺陷密封效果。在锥体和第二部分被涂覆的情况下,也可以为它们分别施加不同的功能。例如,第二部分可以设置有阻尼涂层,锥体可以设置有抗刮擦和/或表面缺陷密封涂层。

80、在实施例中,至少一个区域包括锥形区域和/或锥体的底切部,优选包括底切部,该锥形区域具有锥体的最宽外圆周。锥形区域并且特别是底切部是关于损坏和泄漏的最关键区域。它们能够被合适的涂层有效地保护,以提高长期的容器封闭完整性。

81、在实施例中,涂层减少了锥体上的表面缺陷和/或减少了当第二部分卡合至锥体时的冲击。适当涂覆的锥体更能抵抗相配合的第二部分的刮擦,并减弱保持机构咬合到底切部上的冲击。这同样适用于第二部分上的涂层,该涂层给予了较少的刮擦表面特性和阻尼效果。

82、在实施例中,涂层包括聚合物和/或陶瓷,所述聚合物特别是弹性体和/或热塑性塑料和/或热固性塑料和/或硅酮。

83、在一些实施例中,涂层包括硝化纤维漆、聚四氟乙烯、硅油、有机硅聚合物、丙烯酸涂料、(羟乙基)甲基丙烯酸酯漆、虫胶、环氧树脂和/或丝网印刷油墨。所述硅油尤其可以是不同分子量和/或不同单体单元(诸如聚二甲基硅氧烷或聚二苯基硅氧烷,包括它们的共聚物)和/或不同端基的混合物。这对于微调涂层的特性和适应一定工艺(例如浸涂或喷涂)非常有利。例如,在对锥体进行浸涂时,可以选择合适的油粘度,并且可以通过浸入时间来设定所形成的涂层的厚度。此外,这些特定的涂层介质已被证明他们自身能够非常有效地抑制对玻璃的冲击,同时具有足够的耐刮擦性,以防止灰尘颗粒的形成,而灰尘颗粒在医疗应用中可能是有害的。它们的另一个优点是它们可以施加在未经处理的表面上,并且仍能获得良好的粘附。

84、可选地,硅油混合物可以包括交联聚硅氧烷基质。这是指在施加硅油混合物并最终完成所需的交联步骤之后的涂层。可选地,基于硅油混合物的总重量,交联聚硅氧烷基质的总含量在50wt.%至90wt.%的范围内、优选在60wt.%至80wt.%的范围内、更优选在65wt.%至75wt.%的范围内。

85、硅油混合物可以由包括以下中的一种或多种(优选全部)的混合物制备而成:

86、-反应性聚硅氧烷;

87、-非反应性聚硅氧烷;

88、-催化剂;以及

89、-稀释剂。

90、反应性聚硅氧烷可以适于布置成进行交联反应,以获得交联网络。交联可以由催化剂催化。

91、反应性聚硅氧烷可以包括乙烯基和/或硅烷官能团。这些官能团可以存在于单个聚合物链中,也可以存在于不同的聚合物链中,也就是说,在这种情况下,反应性聚硅氧烷是不同聚硅氧烷的混合物。反应性聚硅氧烷也可以是嵌段共聚物,该嵌段共聚物包括一个或多个非官能化嵌段和一个或多个官能化嵌段。

92、反应性聚硅氧烷可以包括乙烯基官能化聚二烷基硅氧烷(特别是乙烯基官能化聚二甲基硅氧烷)和包括二烷基硅氧烷单体单元和烷基氢硅氧烷单体单元(特别是二甲基硅氧烷单体单元和甲基氢硅氧烷单体单元)的无规或嵌段共聚物的混合物。反应性聚硅氧烷的所有这些变体都为调整交联度和由此产生的涂层的机械性能提供了方便方法。

93、非反应性型聚硅氧烷特别是不能发生交联反应。在一些实施例中,非反应性聚硅氧烷可以包括一个或多个烷基。可选地,聚烷基硅氧烷或聚二烷基硅氧烷中的一个或多个烷基是从支化或未支化的c1至c8烷基中独立选出的。烷基可以是直链烷基。例如,烷基可以从甲基、乙基、丙基、丁基、戊基、己基、庚基和辛基独立地选出。可选地,烷基从甲基和乙基独立地选出。另一种非反应性聚硅氧烷可以完全被烷基取代。可选的非反应性聚硅氧烷是聚二甲基硅氧烷。

94、涂层可以包括一种以上类型的非交联型非反应性聚硅氧烷,诸如至少两种类型或至少三种类型的非交联型非反应性聚硅氧烷。这些类型的粘度可以不同。在一些实施例中,涂层包括粘度超过10,000cst的高粘度非交联非反应性聚硅氧烷,和/或粘度为10,000cst以下的低粘度非交联非反应性聚硅氧烷。粘度可以根据din en iso 3219:1993在23℃和10s-1的剪切速率下使用同轴圆筒系统进行确定。可选地,高粘度非交联非反应性聚硅氧烷的粘度至少为15,000cst,和/或低粘度非交联非反应性聚硅氧烷的粘度为5,000cst以下。

95、可选地,低粘度非交联非反应性聚硅氧烷的重量平均分子量为1,200g/mol至30,000g/mol,和/或高粘度非交联非反应性聚硅氧烷的重量平均分子量为15,000g/mol至300,000g/mol。重量平均分子量可以根据din en iso 13885-1:2021-11使用聚苯乙烯标准来确定。在一个实施例中,高粘度非交联非反应性聚硅氧烷的重量平均分子量为32,000g/mol至210,000g/mol,或100,000g/mol至150,000g/mol。在一个实施例中,低粘度非交联非反应性聚硅氧烷的重量平均分子量为5,000g/mol至25,000g/mol,或10,000g/mol至20,000g/mol。

96、在实施例中,低粘度非交联非反应性聚硅氧烷的重量平均分子量为至少1,200g/mol、至少5,000g/mol或至少10,000g/mol。重量平均分子量可以达至30,000g/mol、达至25,000g/mol或达至20,000g/mol。

97、在实施例中,高粘度非交联非活性聚硅氧烷的重量平均分子量为至少15,000g/mol、至少32,000g/mol或至少100,000g/mol。重量平均分子量可以达至300,000g/mol、达至210,000g/mol或达至150,000g/mol。

98、在一些实施例中,涂层中交联反应性聚硅氧烷的重量与非交联非反应性聚硅氧烷的重量的比值小于3.00、小于2.50、小于1.80或小于1.20。涂层中交联反应性聚硅氧烷的重量与非交联非反应性聚硅氧烷的重量的比值可以为至少0.40、至少0.60或至少0.70。在实施例中,该比值的范围为0.40至3.00、0.60至2.50或0.70至1.80。非交联非反应性聚硅氧烷可以帮助实现期望的弹性。

99、可选的催化剂可以催化反应以交联聚硅氧烷。例如,铂可以用作聚硅氧烷的乙烯基和氢取代基之间发生硅氢化反应的催化剂。

100、可选的稀释剂可以溶解混合物中的一种或多种其他成分。稀释剂可以是硅基的。稀释剂可以是短链聚硅氧烷,可选地具有6个以下的重复单元。

101、在实施例中,稀释剂可以是:i)环硅酮,特别是八甲基环四硅氧烷、十甲基环五硅氧烷、十二甲基环六硅氧烷、四甲基环四硅氧烷、五甲基环五硅氧烷;ii)六甲基二硅氧烷(hmdso);iii)八甲基三硅氧烷;以及iv)十甲基四硅氧烷。可选稀释剂是六甲基二硅氧烷。也可以使用上述稀释剂的混合物。

102、在一些硅油混合物中,混合物中稀释剂的含量可以为45wt.%以上和95wt.%以下,可选地多于45wt.%和少于95wt.%,更优选地50wt.%以上和少于95wt.%,更优选地55wt.%以上和少于95wt.%,更优选地60wt.%以上和少于95wt.%,更优选地65wt.%以上和少于95wt.%,更优选地70wt.%以上和少于95wt.%,更优选地75wt.%以上和少于95wt.%,更优选地80wt.%以上和少于90wt.%,最优选83wt.%以上和88wt.%以下。

103、基于硅油混合物的总重量,一些硅油混合物的水含量可选地不超过10wt.%,可选地不超过5wt.%,或者不超过1wt.%。

104、在进一步的实施例中,涂层的厚度、优选平均厚度为40nm至200μm、优选70nm至60μm、优选80nm至50μm、优选90nm至40μm。涂层的厚度可以为至少40nm、至少70nm、至少80nm或至少90nm。涂层的厚度可以为至多200μm、至多60μm、至多50μm或至多40μm。涂层的厚度能够通过利用光谱干涉仪(例如hamamatsu optical nanogauge)测量来确定。

105、在实施例中,当使用硅油混合物作为涂层时,涂层的厚度、可选地平均厚度为0.05μm至40μm、更优选0.1μm至10μm、更优选0.5μm至5μm。厚度可以为至少0.05μm、至少0.1μm或至少0.5μm。厚度可以为至多40μm、至多10μm或至多5μm。

106、在一些实施例中,锥体上涂层的厚度在沿着锥体的方向上具有梯度。当从注射器的尖端向针筒观察时,该梯度可以使得厚度沿着锥体增加或减少,优选是增加。由于由保持结构施加在锥体的表面上的力随着锥体的直径的增大而增加,因此,在锥体的较厚端部处需要更多的保护,而在锥体的较薄端部处,涂层可以形成得较薄,以减少对部件运动的阻碍,并且因此使得附接适配器所需的力较小。因此,例如,逆梯度可以用于平衡移动适配器所需的力。

107、在实施例中,拉脱力[n]与涂层的厚度[nm]的比值为0.0004至8.75[n/nm]、优选0.0005至4[n/nm]、更优选0.0025至1[n/nm]、更优选0.01至0.1[n/nm]。该比值可以为至少0.0004[n/nm]、至少0.0005[n/nm]、至少0.0025[n/nm]或至少0.01[n/nm]。该比值可以为至多8.75[n/nm]、至多4[n/nm]、至多1[n/nm]或至多0.1[n/nm]。

108、在进一步的实施例中,根据iso 527-1/-2:2019确定的以mpa为单位的杨氏模量表示的玻璃的硬度与根据iso 527-1/-2:2019确定的以mpa为单位的杨氏模量表示的涂层的硬度的比值为4至10,000[mpa/mpa]、优选10至1,000[mpa/mpa]、优选20至500[mpa/mpa]、优选40至200[mpa/mpa]、优选60至100[mpa]。该比值可以为至少4[mpa/mpa]、至少10[mpa/mpa]、至少20[mpa/mpa]、至少40[mpa/mpa]或至少60[mpa/mpa]。该比值可以为至多10,000[mpa/mpa]、至多1,000[mpa/mpa]、至多500[mpa/mpa]、至多200[mpa/mpa]或至多100[mpa/mpa]。

109、在一些实施例中,涂层中的黏合力小于涂层在玻璃或聚合物表面上的粘附力。黏合力和/或粘附力可以根据din en iso 4624:2016-08和astm d4541-22确定。通过相应地选择涂层材料,可以产生双重优势。第一个优势是,当保持结构在涂覆表面上滑动以咬合在底切部后面从而将适配器固定就位时,表面上将至少保留一定量的保护涂层,因为该涂层在其本身内比从注射器的涂覆玻璃或聚合物表面更容易分离。因此,即使结构的剪切作用过高而使得涂层无法保持完好,仍可提供保护效果。第二个优势尤其与聚合物涂层相关,其中,可以将其用于以下设计:在该设计中,移动的保持结构将从表面刮下少量涂层,并且像雪犁一样将其沿着锥体以块料(bulk)方式输送到其正面的前方。一旦到达底切部,积聚的块料将额外缓冲冲击,并且特别是填充因两部分的制造公差不同而造成的保持结构和注射器表面之间的间隙。后者将避免对表面产生峰值冲击,并且将力更均匀地分散到整个表面上。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325552.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

固体组合物的制作方法

下一篇

返回列表