汽车门槛偏置碰撞性能试验方法与流程

- 国知局

- 2024-11-18 18:26:52

本发明涉及车辆安全,特别涉及一种汽车门槛偏置碰撞性能试验方法。

背景技术:

1、当前主流车企在车辆开发阶段,会先建立整车的碰撞仿真模型,通过仿真的来评估偏置碰撞性能,同时在实车验证阶段,通过整车偏置碰撞来验证设计的效果,但以上方法还是存在以下三个问题:1、整车级别的仿真较难准确模拟门槛区域门槛钣金和门槛内铝型材之间结构胶的失效情况;2、如果仿真阶段的结果不够准确,在整车偏置碰撞过程中出现了门槛内铝型材滑移的情况,由于涉及到零件较多,难以锁定主要原因及对策制定;3、如果整车偏置碰撞试验中出现了门槛内铝型材滑移的情况,导致对乘员舱侵入过大的问题,整改的对策往往需要门槛区域零件的修模或者重开,增加碰撞试验轮次,费用巨大。

技术实现思路

1、本发明的主要目的是提出一种汽车门槛偏置碰撞性能试验方法,旨在有效节省车辆研发制造成本,也可有效提升门槛结构强度设计效率,省时省力。

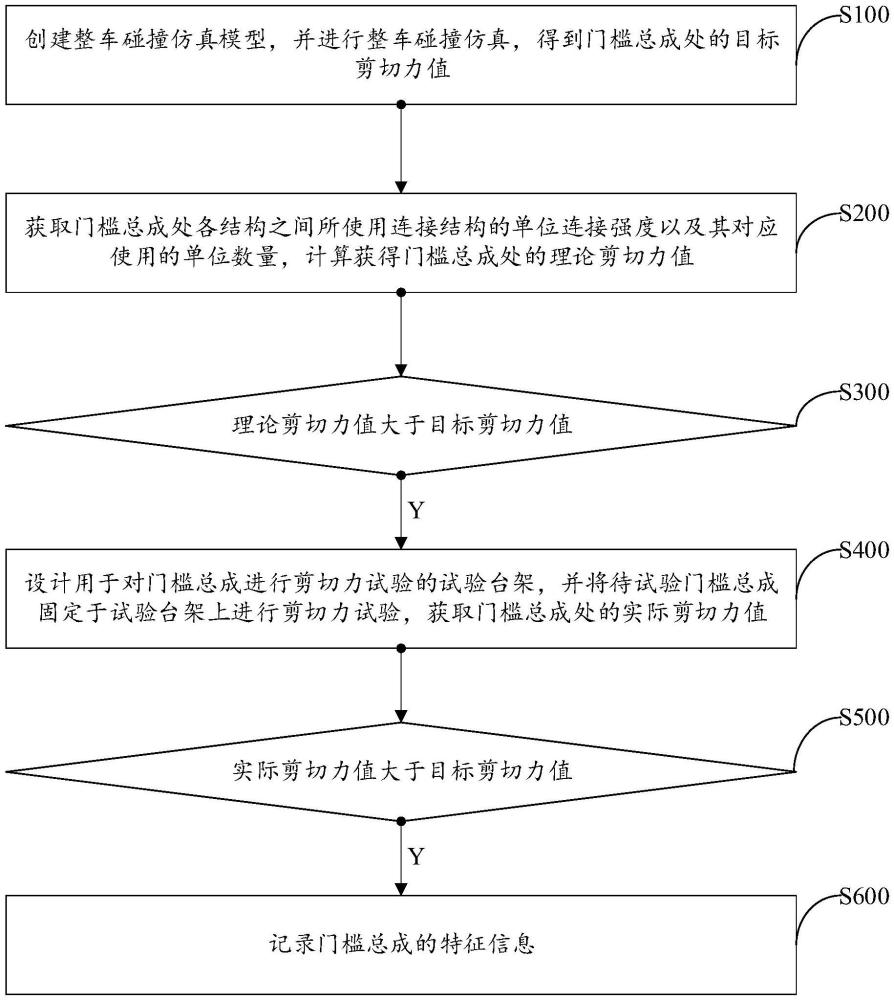

2、为实现上述目的,本发明提出一种汽车门槛偏置碰撞性能试验方法,其中,所述汽车门槛偏置碰撞性能试验方法的步骤包括:

3、创建整车碰撞仿真模型,并进行整车碰撞仿真,得到门槛总成处的目标剪切力值;

4、获取门槛总成处各结构之间所使用连接结构的单位连接强度以及其对应使用的单位数量,计算获得门槛总成处的理论剪切力值;

5、判断理论剪切力值是否大于目标剪切力值;

6、若是,则设计用于对门槛总成进行剪切力试验的试验台架,并将待试验门槛总成固定于试验台架上进行剪切力试验,获取门槛总成处的实际剪切力值;

7、判断实际剪切力值是否大于目标剪切力值;

8、若是,则记录门槛总成的特征信息。

9、在一实施方式中,所述门槛总成包括外门槛、内门槛以及构件,所述外门槛与所述内门槛之间围合形成有一安装腔,所述构件安装于所述安装腔内,且所述构件通过连接结构与所述外门槛连接。

10、在一实施方式中,所述连接结构包括结构胶和/或铆钉,所述获取门槛总成处各结构之间所使用连接结构的单位连接强度以及其对应使用的单位数量,计算获得门槛总成处的理论剪切力值的步骤包括:

11、获取结构胶单位面积连接强度和/或铆钉的连接强度;

12、获取内门槛与构件之间结构胶有效涂胶面积和/或铆钉连接数量;

13、计算获得门槛总成处的理论剪切力值。

14、在一实施方式中,所述获取结构胶单位面积连接强度和/或铆钉的连接强度的步骤包括:

15、制作验证结构胶单位面积连接强度和/或铆钉连接强度的料片组合,进行剪切力试验,获取结构胶单位面积连接强度和/或铆钉连接强度。

16、在一实施方式中,所述获取内门槛与构件之间结构胶有效涂胶面积和/或铆钉连接数量的步骤包括:

17、将门槛总成进行破拆,测量外门槛与构件之间的有效涂胶面积及铆钉连接数量。

18、在一实施方式中,所述将门槛总成进行破拆,测量外门槛与构件之间的有效涂胶面积及铆钉连接数量的步骤包括:

19、将制作好的门槛总成进行烘烤后,将外门槛、内门槛以及构件破拆开,确认结构胶的有效涂胶面积和铆钉连接数量。

20、在一实施方式中,所述试验台架包括:

21、架体,围设于所述门槛总成,以固定所述门槛总成;以及,

22、压头,自所述架体的一端伸入所述安装腔内,以抵压所述构件。

23、在一实施方式中,所述压头的抵压方向与整车碰撞仿真的碰撞冲击力方向相同。

24、在一实施方式中,所述若是,则设计用于对门槛总成进行剪切力试验的试验台架,并将待试验门槛总成固定于试验台架上进行剪切力试验,获取门槛总成处的实际剪切力值的步骤包括:

25、将待试验门槛总成固定于所述架体上,并将压头抵压于门槛总成的构件,逐渐增大压头的抵压压力,直至构件出现相对外门槛的活动,并将此时的抵压压力值作为实际剪切力值。

26、在一实施方式中,所述目标剪切力值为整车碰撞仿真中偏置碰撞工况下门槛总成所能承受的最大剪切力值。

27、本发明的技术方案中,主要提供一种验证偏置碰撞车身性能的方法,即可针对所述门槛总成处进行验证,得以在整车碰撞之前进行,达到局部排查问题的目的,提前进行整车局部结构的偏置碰撞车身性能验证,相较于整车验证,其低成本,省时省力,如此节省整车碰撞的轮次。具体地,针对所述门槛总成部位的偏置碰撞性能验证,首先通过整车碰撞仿真,获得所述门槛总成处所需达到的目标剪切力值,并以此为基准,获取能够承受超过目标剪切力值剪切力的所述门槛总成结构,以此满足车辆研发过程中的安全性考量,满足车辆安全性需求。在获得所述门槛总成处的目标剪切力值后,优先需要确定设计的所述门槛总成的理论剪切力值是否大于目标剪切力值,若达不到目标剪切力值,则需对所述门槛总成进行调整,而当其超出目标剪切力值时,则需考量理论与实际的差异量,即可能存在理论值达到需求,而实际值未达到需求的情况,此时则直接利用设计的专用试验台架对所述门槛总成所能承受的实际剪切力值进行测量,通过测量值即可直观的对实际剪切力值与目标剪切力值进行比较,确定所述门槛总成是否还需进一步调整。如此设置,一方面所述门槛总成设计调整时无需在整车上进行测试,减小设计制造成本,减短调整时间,另一方面零部件单独测试,便于锁定调整量,降低设计调整难度。

技术特征:1.一种汽车门槛偏置碰撞性能试验方法,其特征在于,所述汽车门槛偏置碰撞性能试验方法的步骤包括:

2.如权利要求1所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述门槛总成包括外门槛、内门槛以及构件,所述外门槛与所述内门槛之间围合形成有一安装腔,所述构件安装于所述安装腔内,且所述构件通过连接结构与所述外门槛连接。

3.如权利要求2所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述连接结构包括结构胶和/或铆钉,所述获取门槛总成处各结构之间所使用连接结构的单位连接强度以及其对应使用的单位数量,计算获得门槛总成处的理论剪切力值的步骤包括:

4.如权利要求3所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述获取结构胶单位面积连接强度和/或铆钉的连接强度的步骤包括:

5.如权利要求3所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述获取内门槛与构件之间结构胶有效涂胶面积和/或铆钉连接数量的步骤包括:

6.如权利要求5所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述将门槛总成进行破拆,测量外门槛与构件之间的有效涂胶面积及铆钉连接数量的步骤包括:

7.如权利要求2所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述试验台架包括:

8.如权利要求7所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述压头的抵压方向与整车碰撞仿真的碰撞冲击力方向相同。

9.如权利要求7所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述若是,则设计用于对门槛总成进行剪切力试验的试验台架,并将待试验门槛总成固定于试验台架上进行剪切力试验,获取门槛总成处的实际剪切力值的步骤包括:

10.如权利要求1至9任意一项所述的汽车门槛偏置碰撞性能试验方法,其特征在于,所述目标剪切力值为整车碰撞仿真中偏置碰撞工况下门槛总成所能承受的最大剪切力值。

技术总结本发明公开了一种汽车门槛偏置碰撞性能试验方法,涉及车辆安全技术领域,其中,所述汽车门槛偏置碰撞性能试验方法的步骤包括:创建整车碰撞仿真模型,并进行整车碰撞仿真,得到门槛总成处的目标剪切力值;获取门槛总成处各结构之间所使用连接结构的单位连接强度以及其对应使用的单位数量,计算获得门槛总成处的理论剪切力值;判断理论剪切力值大于目标剪切力值;设计用于对门槛总成进行剪切力试验的试验台架,并将待试验门槛总成固定于试验台架上进行剪切力试验,获取门槛总成处的实际剪切力值;判断实际剪切力值大于目标剪切力值;记录门槛总成的特征信息。本发明能够有效节省车辆研发制造成本,也可有效提升门槛结构强度设计效率,省时省力。技术研发人员:王为,颜城敏,韩建永,周中彪,贠涛受保护的技术使用者:岚图汽车科技有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328770.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表